淺談20 t/h 生物質循環流化床氣化鍋爐系統的設計

黃三 顧珊,2 劉茂省 何春曉 孫振龍

(1 浙江百能科技有限公司 浙江杭州 311121 2 浙江水利水電學院 浙江杭州 310018)

生物質能是可再生的環境友好型能源,生物質資源的合理化利用對于緩解日益嚴重的化石能源消耗和環境污染具有非常重要的意義。國內對于生物質能的利用技術研究起步較晚,經過30 多年的發展,生物質技術的工業應用主要集中在生物質直燃發電、小型氣化發電等方面,但普遍存在規模偏小、效率偏低、投資費用高、處理技術落后等各種問題,與發達國家相比仍存在一定的差距[1]。因此研究開發資源利用率高、經濟及技術上可行的生物質能利用技術對我國生物質資源的高效利用具有特殊意義。本文介紹了1 種由生物質循環流化床氣化爐和燃氣蒸汽鍋爐搭建的20 t/h 生物質循環流化床氣化燃氣蒸汽鍋爐系統,系統產出飽和蒸汽和可利用生物質灰,是生物質利用在非發電領域的新探索,對我國生物質利用技術的發展具有非常重要的意義。

1 生物質氣化爐爐型比較

生物質氣化爐通常可分為固定床和流化床2 種類型[2-7]。

1.1 固定床氣化爐

固定床氣化是1 種傳統的氣化方式,其氣化溫度在1 000 ℃左右。根據爐內氣化劑的流動方向,可將固定床氣化爐分為4類:上吸式、下吸式、橫吸式和開心式,前2 種形式的固定床氣化爐最為常用。

固定床氣化爐中物料床層相對靜止,爐內反應速度較慢,原料適應性廣,燃氣中灰分含量也低。固定床氣化爐氣化規模較小,因此結構較為簡單、投資規模小,且經過多年的發展,運行較為可靠、操作比較容易。但固定床氣化爐氣化規模受限,產氣量比較小,燃氣的熱值低,難以大型化,多用于小型氣化站、小型熱電聯產或戶用供氣,且運行不穩定,碳轉化率低,焦油含量較大,難處理。

1.2 流化床氣化爐

流化床氣化是1 種先進的氣化方式,其氣化溫度一般在700 ℃~800 ℃。流化床爐體底部設有流化風室,與氣化室由布風板分隔開來,顆粒狀的物料從布風板上方送入爐內,與床料(惰性材料,如海沙和橄欖石等)混合,氣化劑以較大壓力從爐體底部流化風室通入,物料和床料在氣化劑的作用下,翻涌、沸騰或呈鼓泡狀態,同時物料和氣化劑充分接觸,發生氣化反應。

流化床氣化爐原料粒度較小,熱值低、著火困難、水分含量大的生物質物料也可氣化。流化床氣化爐氣化能力大、轉化效率高、溫度穩定均勻、適于連續運行,大型的工業供氣系統多數采用流化床氣化。按照氣固流動特性不同,流化床氣化爐分為鼓泡床、循環流化床、雙流化床和攜帶床。

經過多年的研究與發展,不同型式的生物質氣化爐仍存在一定的問題尚待解決,因此可以根據生物質原料特性、生產規模等合理選擇氣化爐型式。例如:下吸式固定床氣化爐內原料雖易架橋和結渣,但結構簡單、投資少,為小規模利用首選爐型;鼓泡床氣化爐中燃氣的焦油、灰含量偏高,且灰中含碳量較高,但生產強度是固定床的4 倍,中等規模利用條件下最合適;循環流化床存在腐蝕和磨損問題,但單位容積的生產能力最大,生產強度是固定床的8~10 倍、鼓泡床的2 倍,在大規模利用條件下最為可靠。

2 20 t/h 生物質循環流化床氣化燃氣蒸汽鍋爐系統

20 t/h 生物質循環流化床氣化燃氣蒸汽鍋爐系統選擇循環流化床作為氣化設備,主要由循環流化床氣化爐和燃氣蒸汽鍋爐及其尾部受熱面兩大系統構成。

2.1 主要參數及性能指標

生物質消耗量:5 t/h,額定蒸發量:20 t/h,額定蒸汽壓力:1.57 MPa,額定蒸汽溫度:201 ℃,給水溫度:105 ℃。

2.2 燃料及床料

該系統氣化爐的燃料采用該廠稻米加工廢棄物-稻殼,氣化爐床料采用石英砂,燃氣蒸汽鍋爐燃料采用氣化爐所產生物質可燃氣。

2.3 鍋爐系統總體及工藝流程

(1)系統總體布置。稻殼原料經氣化爐發生氣化反應產生生物質可燃氣,經燃氣蒸汽鍋爐系統生產1.57 MPa 飽和蒸汽,氣化產生的高溫稻殼灰冷卻后回收利用。氣化爐和燃氣蒸汽鍋爐均為膜式水冷壁結構,二者共用一個汽包,爐膛均采用懸吊結構。旋風分離器、汽包、尾部受熱面等采用支撐結構。

氣化爐與燃氣蒸汽鍋爐、對流豎井之間,布置有2 臺絕熱旋風分離器。一級旋風分離器下部布置返料器,使物料流化返回氣化爐爐膛。二級旋風分離器下部布置高溫灰回收系統,上部引出的高溫燃氣,經高溫煙道送入燃氣蒸汽鍋爐燃燒。

燃氣蒸汽鍋爐為立式兩回程鍋爐,呈“U”型布置。第一回程布置有爐膛、蒸發受熱面、高溫省煤器和過熱器,爐膛采用膜式水冷壁,懸吊在對流受熱面上方。第二回程煙道布置有兩級低溫省煤器和高溫、低溫空氣預熱器。

(2)汽水系統。鍋爐系統為單母管供水方式,給水從省煤器進口集箱引入,向上經低溫省煤器管組、省煤器中間集箱后引出,向下經過高溫省煤器管組,進入省煤器出口集箱,通過連接管并分配至支管進入汽包。在汽包和低溫省煤器進口集箱之間設置了省煤器再循環管路,以防止省煤器內的水汽化,確保啟動階段省煤器的安全。再循環管路流量按5%B-MCR設計。

鍋爐系統的汽水循環系統,從汽包底部引出大直徑集中下降管,通過分配管分別與氣化爐膛水冷壁下集箱、燃氣蒸汽鍋爐水冷壁下集箱、燃氣蒸汽鍋爐蒸發器進口集箱連接,組成循環回路。鍋水流經爐膛水冷壁、蒸發受熱面吸熱后形成的汽水混合物匯于上集箱,然后通過汽水引出管進入汽包進行汽水分離,被分離出來的飽和蒸汽送至業主蒸汽管網和過熱器系統。20 t/h 的飽和蒸汽輸送至業主蒸汽管網,1 t/h 的飽和蒸汽經過過熱器產生過熱蒸汽,用于氣化爐的返料和床溫控制。

(3)煙風系統。鍋爐系統采用平衡通風。氣化爐內物料的循環由送風機(1# 鼓風機)、返料風或蒸汽和引風機來維持,爐膛出口壓力在(-100±50)Pa 左右。氣化爐的流化風由1# 鼓風機提供,從1# 鼓風機出來的空氣經高溫空氣預熱器加熱后由流化風室進入爐膛;返料器冷態啟動的返料風由返料風機或過熱蒸汽管道提供,氣化爐冷態啟動時,返料器采用空氣鼓風,由單獨的返料風機提供;進入工作狀態后,切換至蒸汽返料。

燃氣蒸汽鍋爐的正常運行是由送風機(2# 鼓風機)和引風機來維持的。從2# 鼓風機出來的空氣經低溫空氣預熱器加熱后進入燃氣蒸汽鍋爐燃燒器,與氣化爐燃氣燃燒后的煙氣依次流經燃氣蒸汽鍋爐爐膛、尾部對流受熱面、脫硫塔、布袋除塵器,由引風機送入煙囪。引風機后的煙氣抽取部分引至燃氣蒸汽鍋爐送風機入口,用于降低系統NOx 排放濃度;部分引至氣化爐送風機入口,用于降低氣化爐入爐氧量。

2.4 關鍵設計

(1)氣化爐。氣化爐采用方形爐膛,爐膛由膜式水冷壁組成,水冷壁外襯澆注料。稀相區沿爐膛高度布置2 個稻殼給料口、1 個床料給料口。爐膛底部設有長方形流化風室,流化風經風室、布風板風帽進入爐膛,啟動采用床下輕柴油點火方式。在布風板中心位置設置排渣管,當氣化爐床壓過高、流化狀態不穩定時立即排渣。

氣化爐設計2 個絕熱高溫旋風分離器,第一級旋風分離器用于物料循環,分離循環床料采用流化床返料器回送爐膛;第二級旋風分離器用于高溫生物質飛灰分離,高溫灰經過冷卻后回收。

(2)燃氣蒸汽鍋爐。燃氣蒸汽鍋爐為單鍋筒、自然循環、低壓、立式兩回程鍋爐。爐膛頂部布置低氮燃燒器,燃燒器設有一次風、二次風和SOFA 風,一次風箱環燃燒器外部,二次風和SOFA 風從爐膛上部不同位置噴入。

爐膛采用膜式水冷壁,吊桿將水冷壁懸掛于鋼架上框架上。同時設置剛性梁和止晃裝置,保證爐膛露天布置的穩定性。水冷壁上的最低點設置放水排污閥。

(3)氣化爐防磨措施。設計時控制爐膛上升煙氣速度約為3 m/s。較大的床面積可有效降低床內大顆粒的初始拋起速度,減少磨損。爐膛膜式壁上焊有銷釘并搗打高強度耐磨耐火可塑料。在給料口、人孔、二次風口及熱工測點等讓管處采用補焊鰭片保證其平面度和密封性。風帽采用耐磨耐高溫合金,數量適中,由于風帽小孔直徑較小,單孔氣流動量較小,對相鄰風帽磨損較輕。爐膛出口周圍一定范圍內焊有防磨銷釘并搗打高強度耐磨耐火可塑料。

(4)旋風分離器、返料器防結焦、防堵、防磨、密封等措施。點火前應做好冷態流化試驗,保證爐內空氣動力場流化正常,可避免燃燒室、旋風分離器、返料器的超溫結焦。啟爐前還應確保返料系統運行正常,防止因返料故障而造成結焦。啟爐時還應密切觀察返料器溫度、壓力的變化,防止低溫時的返料器堵灰現象發生;若返料器溫度變化不大,則應適時對返料器進行吹掃流化,吹掃時應注意防止返料器內的物料突然大量返回爐膛影響燃燒。嚴格執行運行規程,確保返料蒸汽管道系統安全運行,同時設計合理的返料蒸汽給入方式、位置和蒸汽量,以防返料器局部結渣。保證運行中的料位自平衡能力,防止壓力脈動時爐煙反竄,保證傳送物料穩定。

保證合格的爐內澆注料及耐火耐磨材料質量及施工質量,防止因澆注料等材料塌落而引起結焦。旋風分離器、返料閥、立管等部位內壁采用耐磨澆注料、輕質保溫澆注料、輕質保溫磚三層組成。最內層的耐磨澆注料主要用于防磨,利用抓釘進行固定。輕質保溫澆注料和輕質保溫磚主要用于隔熱和減輕耐火材料重量。中間層采用輕質保溫澆注料起密封作用。

(5)燃氣蒸汽鍋爐及尾部受熱面防積灰、結焦措施。燃氣蒸汽鍋爐爐膛需設置壓縮空氣吹灰裝置,在對流管束、省煤器、空預器等部位需設置乙炔弱爆吹灰裝置。即使經過旋風分離器的氣固分離,氣化燃氣中仍然攜帶一定量的稻殼灰,而稻殼的熔點較低,因此鍋爐系統運行過程中應將氣化燃氣的燃燒溫度控制在900 ℃左右,盡可能避免因稻殼灰熔融導致的爐膛結焦現象。爐膛下方的受熱面需順列布置,受熱面管間距在合理的范圍內盡量加大,防止上方焦塊掉落造成該受熱面積灰。

(6)防爆及安全措施。氣化爐和燃氣爐均為負壓運行,保證燃氣不外泄,防止燃氣向車間泄露導致爆炸。在氣化爐爐頂、分離器和燃氣燃燒爐膛均設置防爆門,保證設備安全。生物質給料管上部設置自動緊急關閉閥,一旦發生煤氣反燒事故,自動緊急關閉給料管。

為了保證系統運行安全,在各可能泄漏點上方安裝煤氣泄漏探測報警裝置,并與鍋爐儀控室的DCS 監控系統連鎖。出現報警器超限報警時,DCS 系統聲音報警,并啟動鍋爐房軸通風,運行人員可根據各報警器顯示的數值在短時間內查找泄漏點。如果泄漏濃度超過國家標準,則要緊急停爐,停止給料,保持風機運行,氣化爐進入燃燒狀態。

3 試運行情況

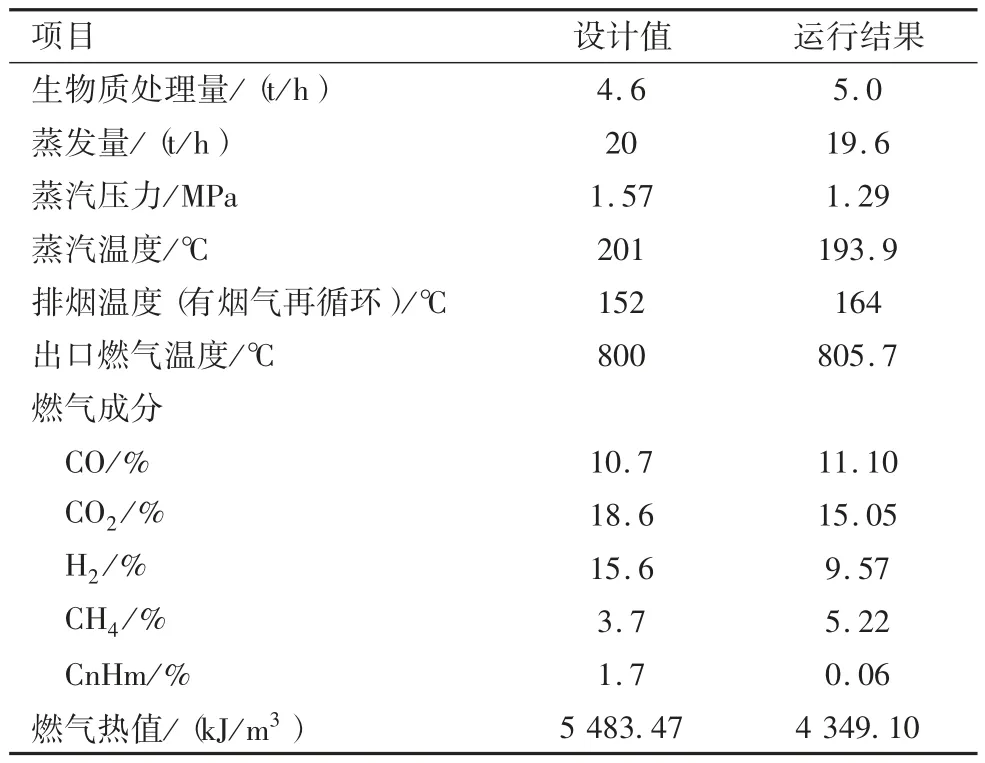

經過幾個月的調試,上述20 t/h 生物質循環流化床氣化燃氣蒸汽鍋爐系統已成功通過72 h 連續試運行,系統主要試運結果如表1 所示。根據鍋爐系統實際運行結果,鍋爐系統的各項參數已經基本達到設計要求。

表1 系統主要試運指標

4 結論

本文選取循環流化床氣化爐和燃氣蒸汽鍋爐搭建20 t/h生物質循環流化床氣化燃氣蒸汽鍋爐系統,闡述了該系統關鍵設備的結構特點、關鍵設計準則。系統運行穩定,各項參數已基本達到設計要求。該鍋爐系統是我國首臺生物質循環流化床氣化爐在生物質發電以外領域的大規模工業化應用。該鍋爐系統的穩定運行證明了生物質循環流化床氣化爐大規模工業化應用的可行性,推動了生物質循環流化床氣化技術的發展及應用,對國內同類氣化爐的設計、調試及運行等具有一定的參考價值和指導作用。