壓縮機減振陶瓷內排管模擬分析及優化

黃佳雯,羅宏斌,周健震

(1.景德鎮學院 機械電子工程學院 江西 景德鎮 333400;2.景德鎮陶瓷大學 機械電子工程學院 江西 景德鎮 333403)

0 引言

冰箱作為一種現代成熟科技產品,已邁入千家萬戶,深受百姓的愛戴。但隨著生活水平的提高,過去停留在能制冷,且耗電量小的舊觀念隨著時間的流逝不斷改變。高制冷量、低能耗、低振動噪聲、智能化、時尚等多元素結合一體的冰箱成為當今基本配置要求。

隨著冰箱市場競爭日益激烈,降低冰箱材料成本,減小板材厚度的降本觀念已深入到各冰箱廠家。然而,此舉常常會使得振動噪聲的弊端顯露出來,令用戶無比煩惱,減少了冰箱的銷售量。因此,減振降噪工作越來越受到各大冰箱廠家的關注。壓縮機作為冰箱的心臟,是冰箱振動和噪聲的源頭,當然是眾多學者首選的研究對象。

近年來,關于冰箱壓縮機減振降噪的研究有不少報道。Dugast 等[1]提出了一種基于振動測試的壓縮機。李洪亮等[2]對振動噪聲進行了理論和實驗分析,設計出了一種新壓縮機隔振系統。鐘崇明等[3]對往復式壓縮機的振動進行了有限元分析和試驗研究。張奎等[4]分析了冰箱壓縮機的振動源,應用隔振系統原理進行了復合隔振器設計,并成功地降低了壓縮機振動。駱江鋒[5]分析了往復式壓縮機活塞直徑大小和曲軸偏心量配合對壓縮機振動與噪聲的影響,并通過實驗得出較小活塞直徑配較大曲軸偏心量是比較優秀的設計方案。周更生等[6]以壓縮機配管為研究對象,并對其進行了模態分析、諧響應分析及輻射聲場分析,提出了一種新的配管結構,從而有效地降低了壓縮機的振動噪聲。雖然以上這些研究措施對壓縮機減振降噪有一定的效果,但都忽視了陶瓷內排管對振動傳遞的影響。本文應用ANSYS 軟件對壓縮機陶瓷內排管進行了應力和模態分析,在此基礎上設計優化出一種新結構陶瓷內排管。通過實驗發現,新結構陶瓷內排管能明顯改善壓縮機低速下的振動。

1 物理模型建立

為了便于分析和簡化模型,本文以整個蓋板組件為研究對象,對現有的陶瓷內排管建立了簡化物理模型,如圖1 所示。

圖1 現有陶瓷內排管物理模型Fig.1 Physical model of existing ceramic internal dumping tube

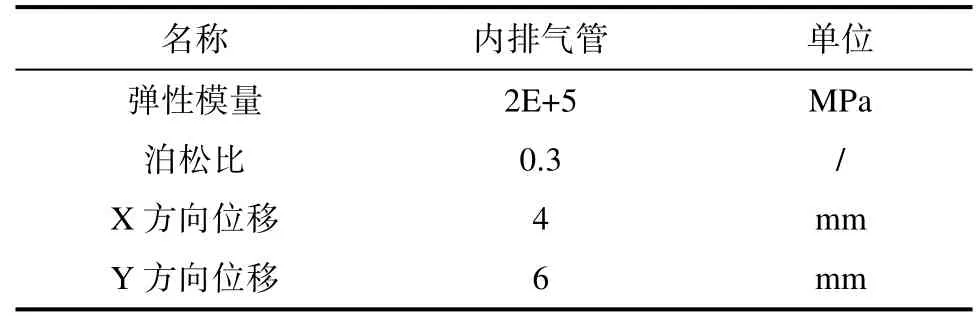

陶瓷內排管物理模型所采用的網格大小均為0.25 mm。受力分析時邊界條件為陶瓷內排管與排氣管焊接端固定,與排氣消音腔連接端分別施加沿X 方向4 mm 位移,沿Y 方向6 mm 位移,具體參數及受力條件見表1。

表1 材料參數Tab.1 Material parameters

2 數值分析

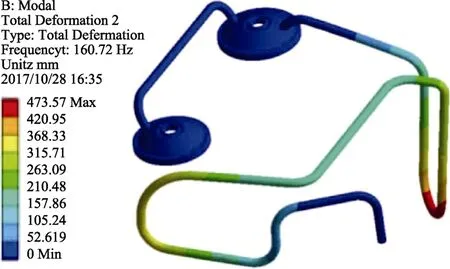

圖2 為現有陶瓷內排管數值模擬所得模態云圖。從圖中可以發現,陶瓷內排管最大變形區域為小U 型處。

圖2 現有陶瓷內排管模態Fig.2 Mode of existing ceramic internal dumping tube

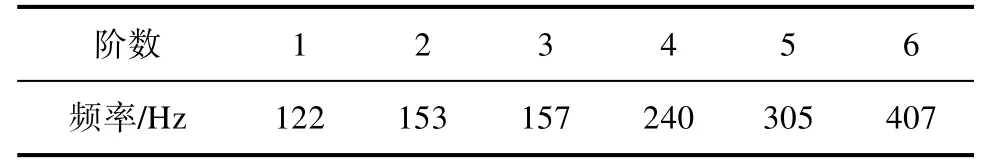

表2 為模擬所得前6 階時內管的固有頻率。其中,第6 階時頻率最大為439 Hz,且各階頻率與壓縮機運行時頻率較接近,故易產生共振現象。

表2 現有陶瓷內排管前6 階固有頻率Tab.2 The first 6 natural frequencies of ceramic inner tubes available

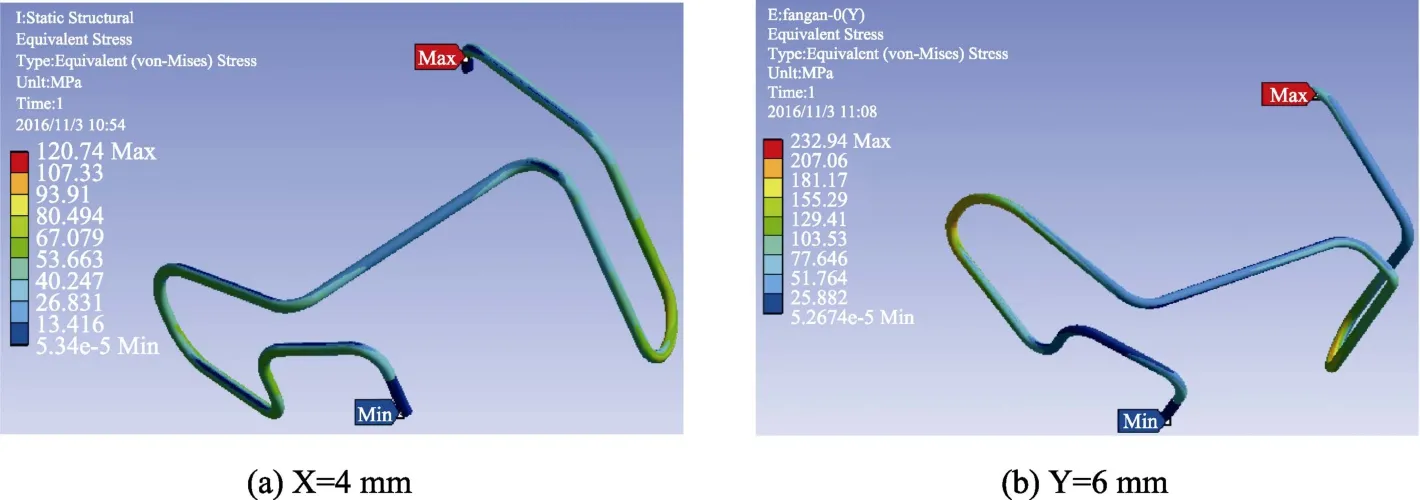

結構合理的陶瓷內排管決定著整體的柔度,而陶瓷內排管柔度又對壓縮機吸振起著舉足輕重的作用。因此,為衡量陶瓷內排管的柔度,分別對陶瓷內排管在X 與Y 方向施加一定位移時所產生的應力進行了模擬分析。其中,X 方向為水平方向,Y 方向為豎直方向。圖3(a)為現有陶瓷內排管在X 方向施加4 mm 位移時的應力。從圖中可以發現,最大應力發生與蓋板相連接部位,最大值為120.7 MPa;圖3(b)為現有陶瓷內排管在Y 方向施加6 mm 位移時的應力。從圖中可以發現,最大應力發生與排氣管相連接部位,最大值為232.9 MPa。

圖3 現有陶瓷內排管應力分析Fig.3 Stress analysis of ceramic inner tubes available

圖4 為優化后的陶瓷內排管模型。整體長度較優化前增長了100 mm,且中間結構也由直管改成了大弧度的半圓結構。通過模擬發現,優化后固有頻率與優化前差異較明顯。

圖4 優化狀態陶瓷內排管Fig.4 Optimized ceramic internal dumping tube

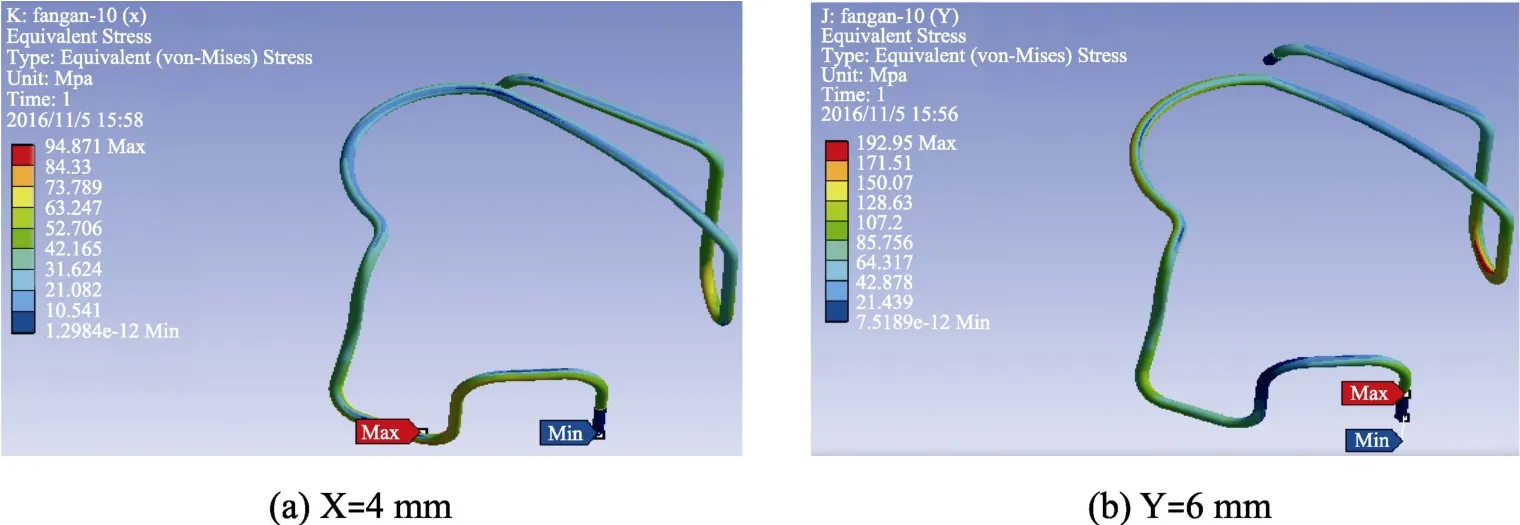

圖5(a)為優化陶瓷內排管在X 方向施加4 mm位移時的應力。從圖中可以發現,最大應力為中間U 型部位,最大值為94.9 MPa;最大位置較優化前有所變動,最大值降低了26 MPa。而較優化前相同位置處下降明顯,約為80 MPa。圖5(b)為現有陶瓷內排管在Y 方向施加6 mm 位移時的應力。

圖5 優化陶瓷內排管應力分析Fig.5 Stress analysis of optimized ceramic inner tube

從圖中可以發現,最大應力發生與排氣管相連接部位,最大值為 193.0 MPa,下降值為40 MPa。優化后陶瓷內排管在X 與Y 方向的應力均有明顯下降,說明優化后陶瓷內排管整體柔韌性有所改善。

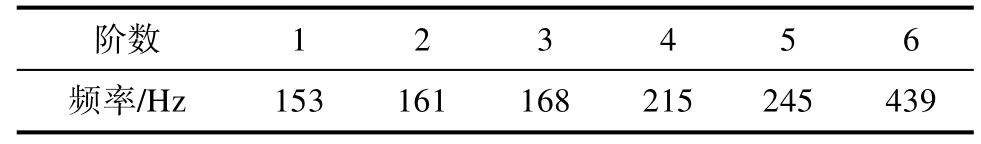

表3 為模擬所得優化后陶瓷內排管內管前6階時的固有頻率。其中,第6 階時頻率最大為407 Hz,避開了壓縮機運行時頻率,改善共振現象。

表3 優化內排管前6 階固有頻率Tab.3 Optimizing the first 6 order natural frequency of the internal tube

3 實驗驗證

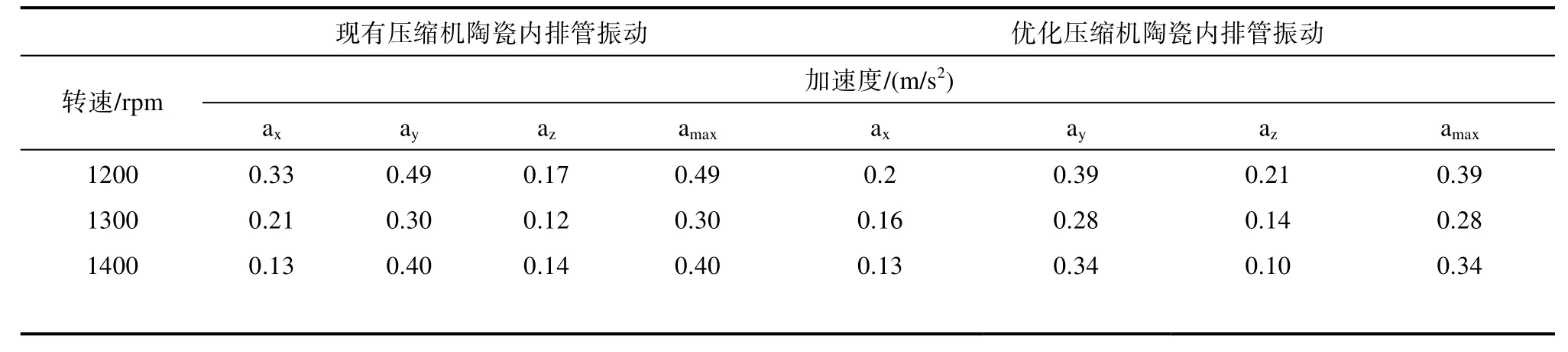

為驗證優化后壓縮機陶瓷內排管較優化前的振動有明顯改善,在盡可能減小差異化的條件下,選擇精度、尺寸、安裝間隙、實驗測試工況、測試設備等均相同條件下,對裝有兩種陶瓷內排管的壓縮機分別進行低速振動測試。測試位置為壓縮機殼體的x、y、z 三個方向,測試轉速為1200 rpm、1300 rpm、1400 rpm。

表4 為優化前后壓縮機振動測試數據。從表中可以發現,不同轉速下優化陶瓷內排管的壓縮機在x、y、z 三個方向振動均明顯下降。其中,在1200 rpm 時,最大振動下降了0.1 m/s2;1300 rpm時,最大振動下降了0.02 m/s2;1400 rpm 時,最大振動下降了0.06 m/s2。說明優化陶瓷內排管對壓縮機低速運行時的振動有所改善。

表4 優化前后壓縮機振動測試數據Tab.4 Compressor vibration test data before and after optimization

4 結論

陶瓷內排管是壓縮機內部至關重要的柔性部件,對壓縮機振動影響明顯。為此,對現有壓縮機陶瓷內排管進行模型建立,并從模態及X 方向4 mm 位移與Y 方向6 mm 位移時的應力進行了數值分析。在此基礎上進行了優化,并得出了以下結論。

(1)優化后整體長度增長了100 mm,中間部位由直管改成了大圓弧結構,優化后的固有頻率與優化前差異較明顯。

(2)優化陶瓷內排管的壓縮機在X 方向最大應力為94.9 MPa,最大位置較優化前有所變動。當最大值降低了26 MPa,較優化前相同位置處下降明顯,約為80 MPa。

(3)優化陶瓷內排管的壓縮機在Y 方向最大應力為193.0 MPa,下降值為40 MPa。

(4)優化陶瓷內排管的壓縮機在x、y、z 三個方向振動均明顯下降。其中,在1200 rpm 時,最大振動下降了0.1 m/s2;1300 rpm 時,最大振動下降了0.02 m/s2;1400 rpm 時最大振動下降了0.06 m/s2。