機器人滾邊成型模擬仿真分析應用研究

張強

(北京汽車股份有限公司,北京 101300)

1 前言

消費者對汽車感知質量的反饋很大程度上決定了其是否對觀感車輛產生購買意向,而汽車開閉件的間隙面差以及分縫周邊的面品質量對汽車的感官質量影響很大。各大主機廠都采用不同的方法來保證上述品質。機器人滾壓包邊技術的出現是目前汽車市場發展趨勢的必然產物。其成本低,占地面積小,柔性好等優點逐漸取代傳統壓力機包邊模具占地多,能耗大,投資成本高等缺點[1]。介紹了采用機器人滾邊成型模擬仿真分析的方法在產品開發初期提高開閉件總成的品質。該方法是應用有限元軟件進行成型分析,數值模擬機器人滾邊成型過程,模擬滾邊成型后的結果,預知滾邊后成型缺陷。此種滾邊成型分析方法在國外主機廠如奔馳、寶馬及大眾等已成熟應用,但在國內主機廠很少有應用。介紹在機蓋上實施機器人滾邊成型模擬仿真分析方法的過程及結果以供大家研討。

2 機器人滾邊成型模擬仿真分析應用的目的

我司未應用此方法前平均車型遺漏開閉件滾邊成型問題1.5 項。在工程樣車階段采用人工手動包邊來完成樣車制作,所有問題只有到試生產階段應用量產設備才能發現,此階段暴漏的成型質量問題會增加產品開發周期及設備改造費用,并且同步工程師缺少有效分析方法來提前預判滾邊成型質量。故此我們應用了AutoForm-hemplanner 模塊來進行機器人滾邊成型模擬仿真分析,由焊裝同步工程師在產品開發階段應用軟件模擬分析成型效果,提前判斷滾邊成型缺陷提出改善方案,減少試生產階段修模次數及調試周期,規避重大生產問題。

3 機器人滾邊成型模擬仿真分析過程

從機蓋產品數據發放至數據凍結,共計開展了3 輪成型分析,每輪分析周期間隔1 個月,其中第1 輪分析是由焊裝同步工程師依據工作經驗首先對下發的機蓋數據開展第1 次評審并提出更改建議待產品更改優化后應用AutoForm 軟件開展機器人滾邊成型模擬仿真分析。第2 輪、第3 輪直接應用AutoForm 軟件開展機器人滾邊成型模擬仿真分析,每輪分析完成后輸出成型分析報告由焊裝同步工程師、產品設計工程師、沖壓工藝工程師及焊裝工藝工程師共同研討分析結果,確定改善方案及對產品狀態的認可。

4 機蓋滾邊成型理論分析結果及改善建議

經過3 輪滾邊成型模擬仿真分析結果顯示共計5 處出現成型質量問題,理論分析及改善建議如下。

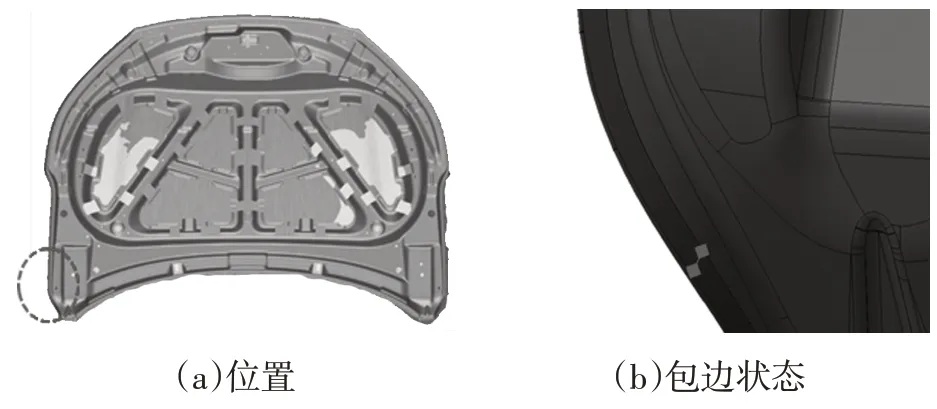

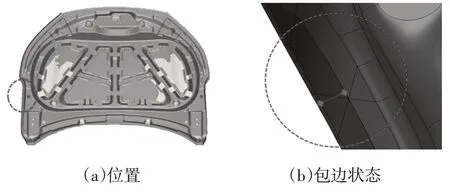

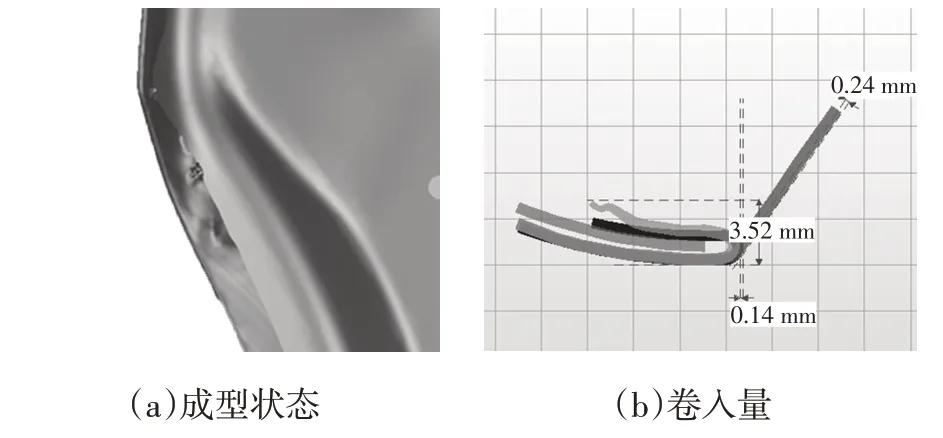

4.1 A區域分析結果及改善建議

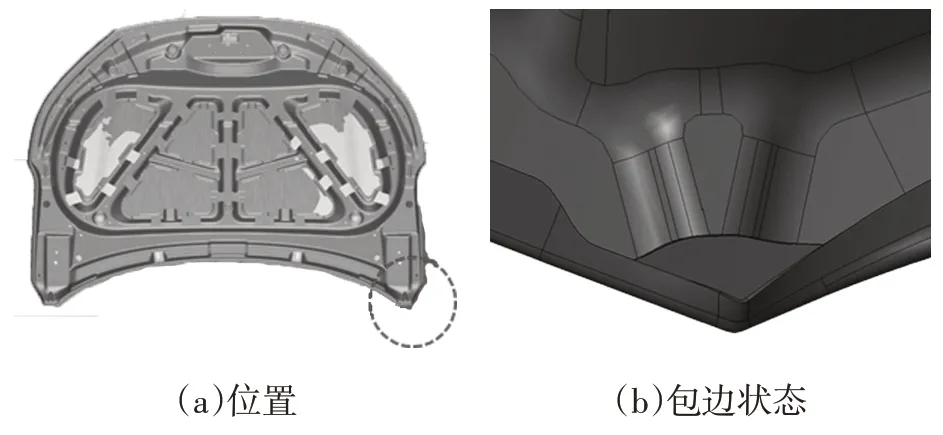

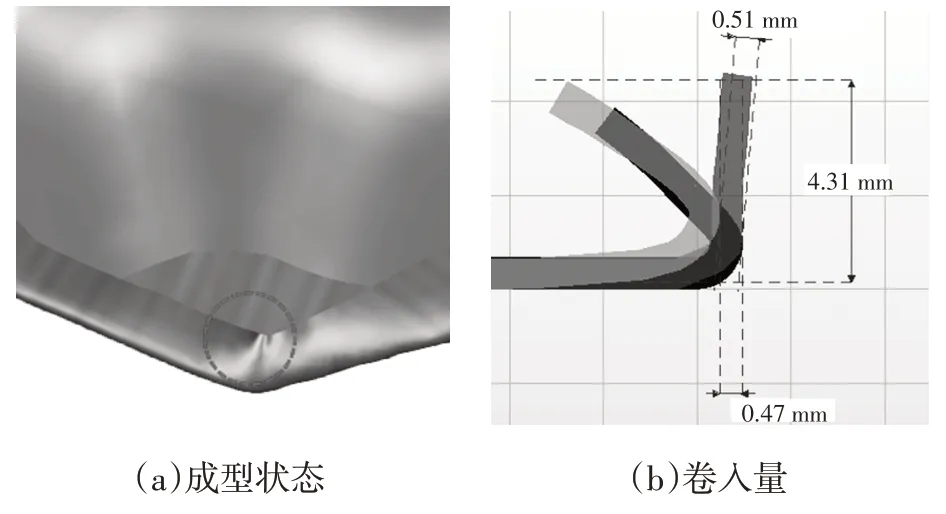

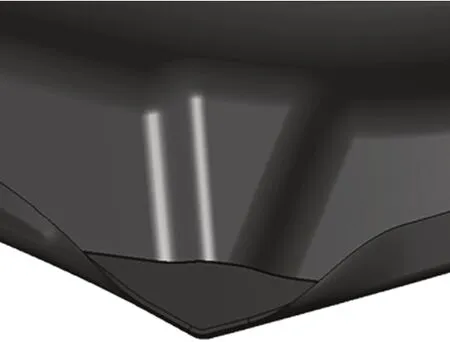

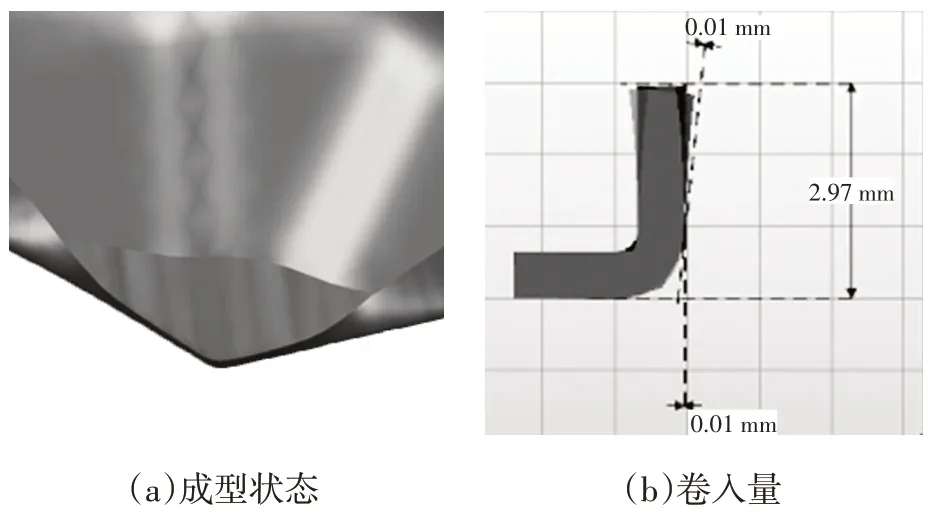

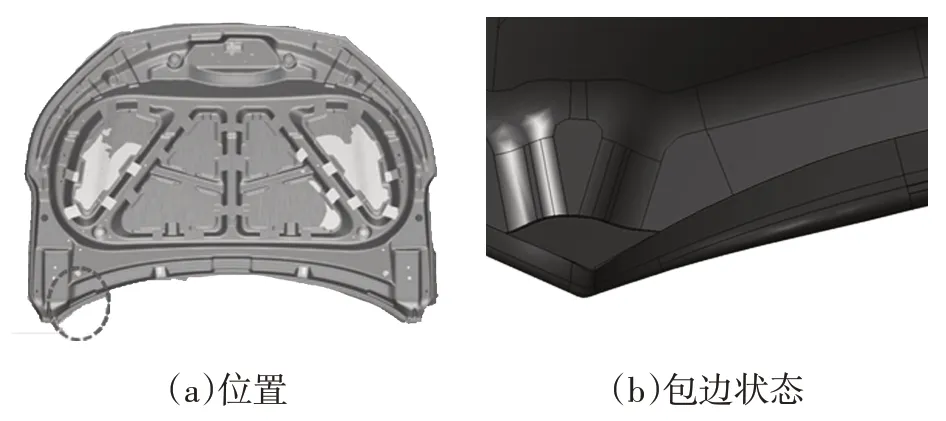

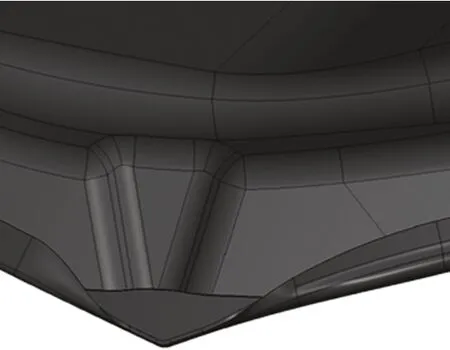

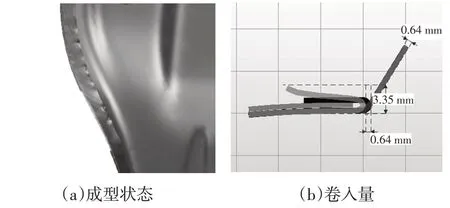

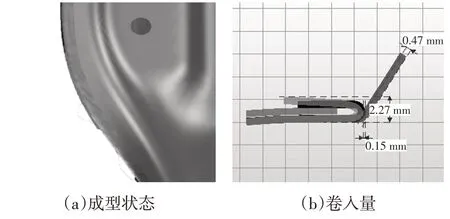

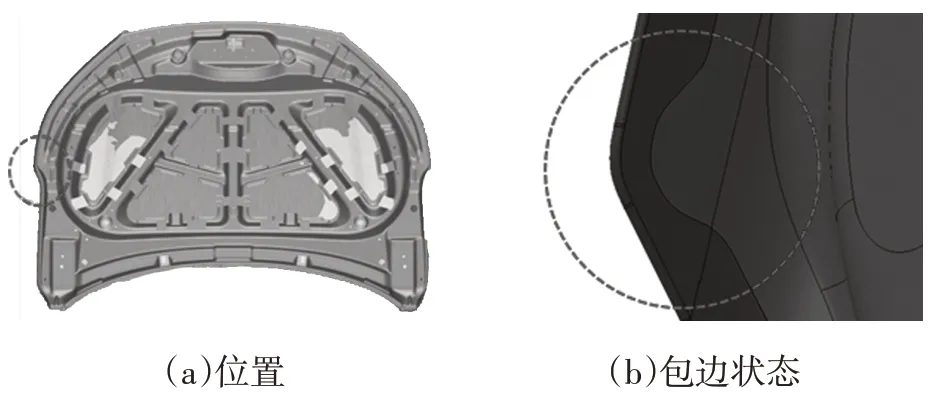

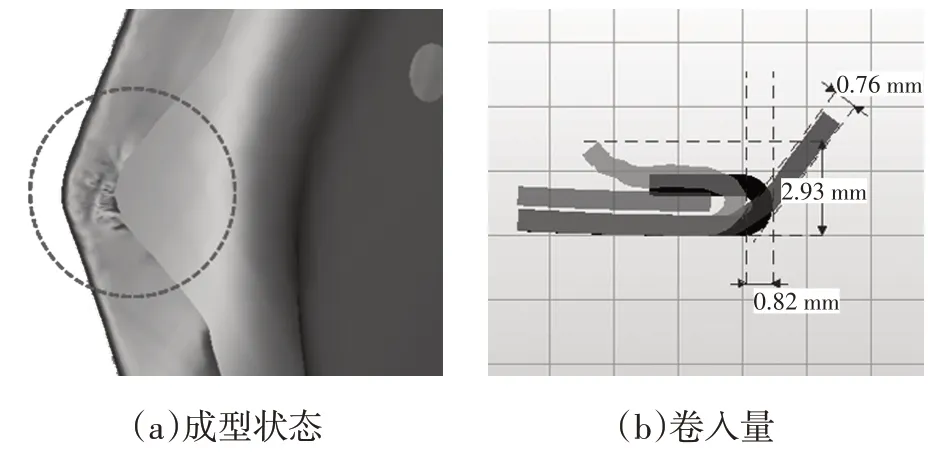

如圖1 所示,A 區域為機蓋后部尖角位置,第1 版產品數據設計此處為半包,如圖2 所示,經過模擬仿真分析此處滾邊成型后出現外板塌陷,外板卷入量0.47 mm,不滿足質量要求。因尖角位置滾邊時無內板支撐故出現上述缺陷,改善建議為尖角位置外板立邊不進行包邊,外板翻邊高度為3 mm,如圖3 所示。經過后2 輪模擬仿真分析更改后的產品此處滾邊塌陷消失,成型效果良好,卷入量只有0.01 mm,如圖4所示。

圖1 A區域位置及包邊狀態

圖2 A區域成型狀態及卷入量

圖3 A區域設變后包邊狀態

圖4 A區域設變后成型狀態及卷入量

4.2 B區域分析結果及改善建議

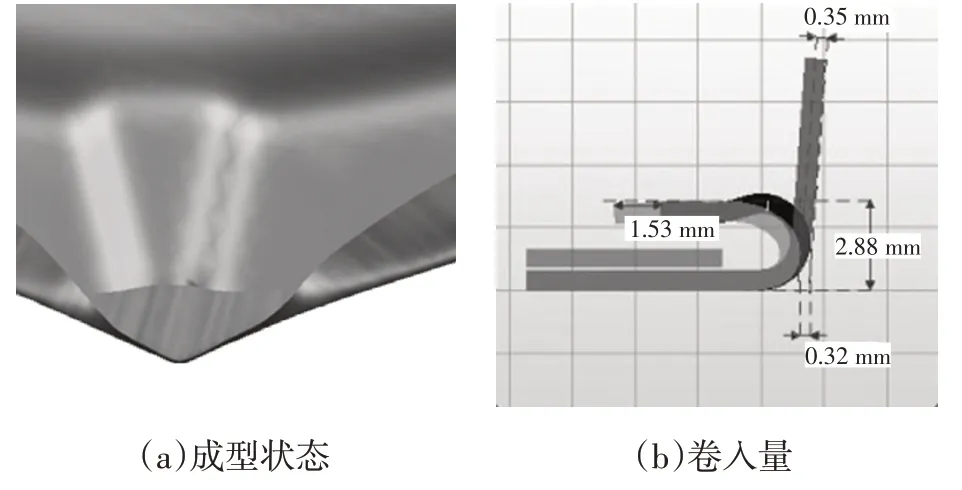

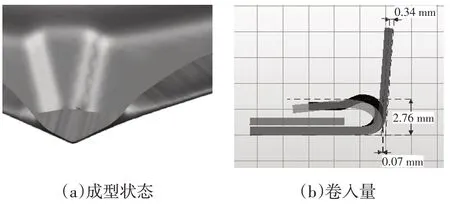

如圖5所示,B 區域為機蓋后部尖角內側位置,第1版產品數據設計此處為水滴包邊,如圖6所示,經過模擬仿真分析此處滾邊成型后無法成型水滴特征,外板卷入量0.29 mm 不滿足質量要求。因此位置屬于立邊與水滴包邊過渡區域且無內板支撐故出現上述缺陷,改善建議為過渡區域不設計水滴包邊特征,從內外板貼合處開始設計水滴包邊特征,如圖7 所示。第2 輪模擬仿真分析結果為水滴特征過渡圓順,但卷入量0.32 mm,如圖8所示,建議增加0.3 mm 過卷入量及外板翻邊高度減少1 mm,經過第3 輪模擬仿真分析,水滴特征過渡圓順,卷入量0.07 mm成型效果良好,如圖9所示。

圖5 B區域位置及包邊狀態

圖6 B區域成型狀態及卷入量

圖7 B區域設變后包邊狀態

圖8 B區域第二輪設變后成型狀態及卷入量

圖9 B區域第三輪設變后成型狀態及卷入量

4.3 C區域分析結果及改善建議

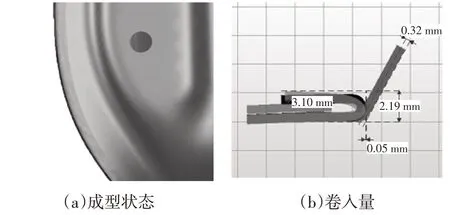

如圖10 所示C 區域為機蓋后部尖角外側位置,存在凸形壓縮狀空間幾何特征,翻邊長度8 mm,第一輪模擬仿真分析結果此處存在明顯波浪褶皺,外板卷入量為0.64 mm,無法滿足質量要求,如圖11 所示。改善建議為減少翻邊長度為5 mm,并增加0.3 mm 的過卷入量。經模擬分析后仍存在一定褶皺,如圖12 所示,再次分析時將翻邊長度減少為4 mm,褶皺明顯消除,如圖13 所示。為驗證理論分析結果與實際滾邊效果的一致性,此處保留5 mm 翻邊長度,依據現場滾邊質量對翻邊長度進行修訂。

圖10 C區域位置及包邊狀態

圖11 C區域成型狀態及卷入量

圖12 C區域第三輪設變后成型狀態及卷入量

圖13 C區域第三輪設變后成型狀態及卷入量

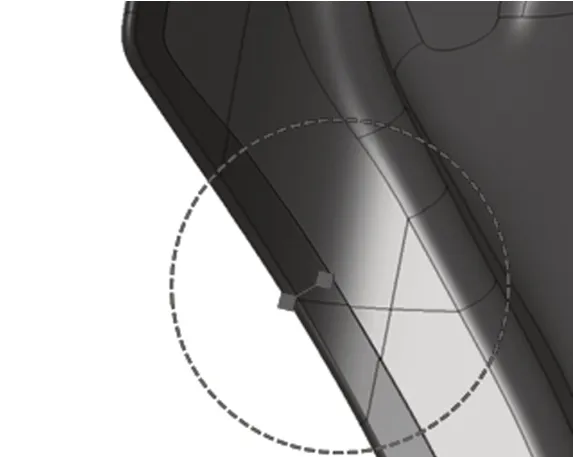

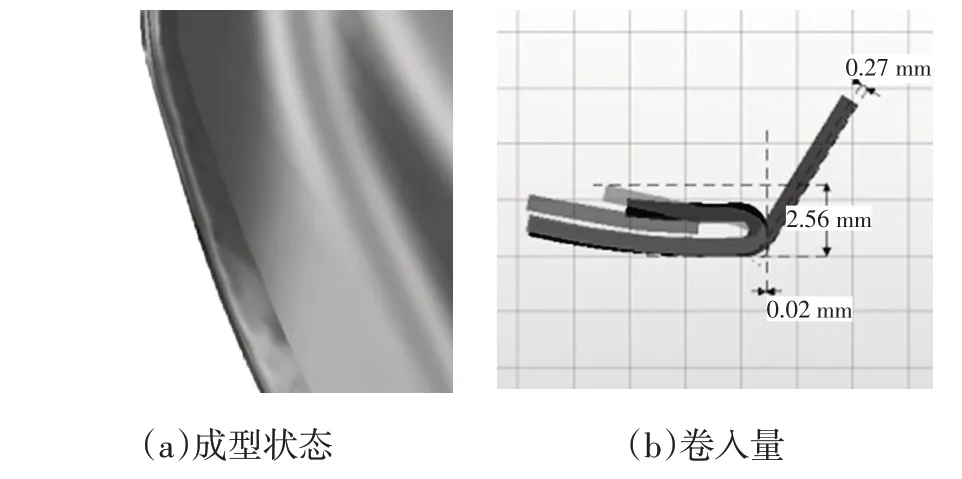

4.4 D區域分析結果及改善建議

如圖14 所示,D 區域為機蓋左右尖角下側位置,凹面空間結構,翻邊長度8 mm,經過模擬仿真分析此處滾邊成型褶皺明顯,外板卷入量為0.22 mm,如圖15 所示。原因為此處凹面空間結構并且內外板在此處內凹造成滾輪不能完全壓實內外板,改善建議為縮短外板翻邊至4 mm,外板增加0.3 mm 過卷入量設計,并要求外板翻邊展開高度與理論設計一致,如圖16 所示,經過第2、3 輪模擬仿真分析褶皺明顯消除,卷入量為0.02 mm(圖17)滿足質量要求。

圖14 D區域位置及包邊狀態

圖15 D區域成型狀態及卷入量

圖16 D區域設變后包邊狀態

圖17 D區域第2、3輪設變后成型狀態及卷入量

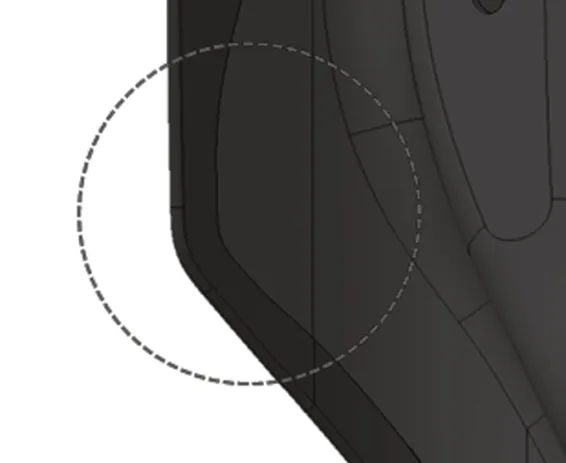

4.5 E區域分析結果及改善建議

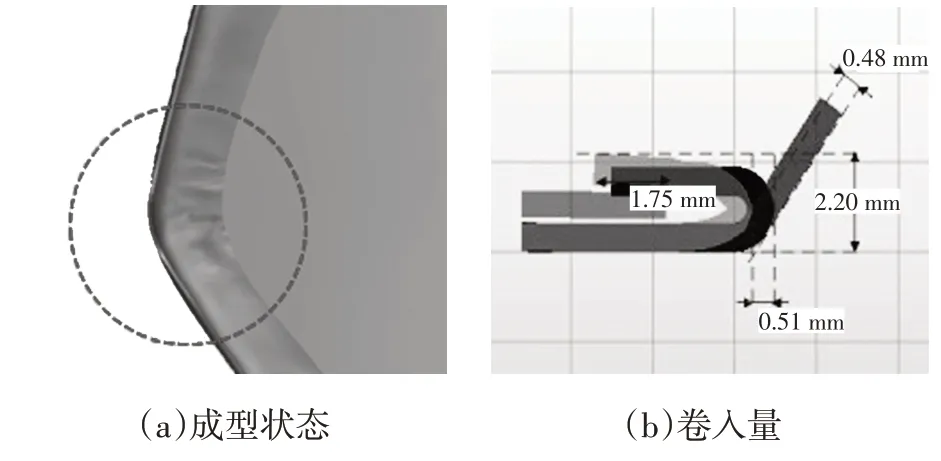

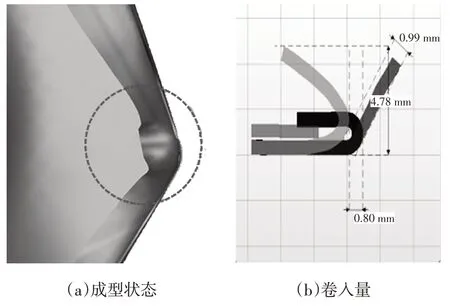

如圖18 所示,E 區域為機蓋左右兩側尖角,凹面壓縮狀空間結構,產品設計此處包邊狀態為全包。經過第1 輪模擬仿真分析此處滾邊成型出現疊料、褶皺明顯,外板卷入量為0.82 mm,質量缺陷嚴重, 如圖19 所示。向產品設計工程師提出將包邊狀態更改為半包方式,更改建議被拒絕,故將此處翻邊長度進行縮減,增加過度區,如圖20 所示,經過仿真模擬分析仍存在褶皺現象,如圖21 所示,為了消除褶皺嘗試進行了將包邊狀態更改為半包,滾邊成型模擬仿真分析仍存在褶皺,如圖22所示。

圖18 E區域位置及包邊狀態

圖19 E區域成型狀態及卷入量

圖20 E區域設變后包邊狀態

圖21 E區域設變后成型狀態及卷入量(全包狀態)

圖22 E區域設變后成型狀態及卷入量(半包狀態)

從上圖分析結果可以看出減少翻邊長度1 mm及開角包邊(半包)都無法避免角部成型褶皺,且減少翻邊后在全包狀態下內外板重疊量僅為1.75 mm,若進一步減少翻邊存在此位置包邊失效(外板將內板擠出無法包裹內板[2])的缺陷。因軟件無法模擬零件尺寸及型面公差影響故此處更改建議為根據生產現場滾邊成型狀態進行調試,調試步驟如圖23 所示。

圖23 E區域調試步驟

5 機蓋滾邊成型理論分析結果與實物結果對比

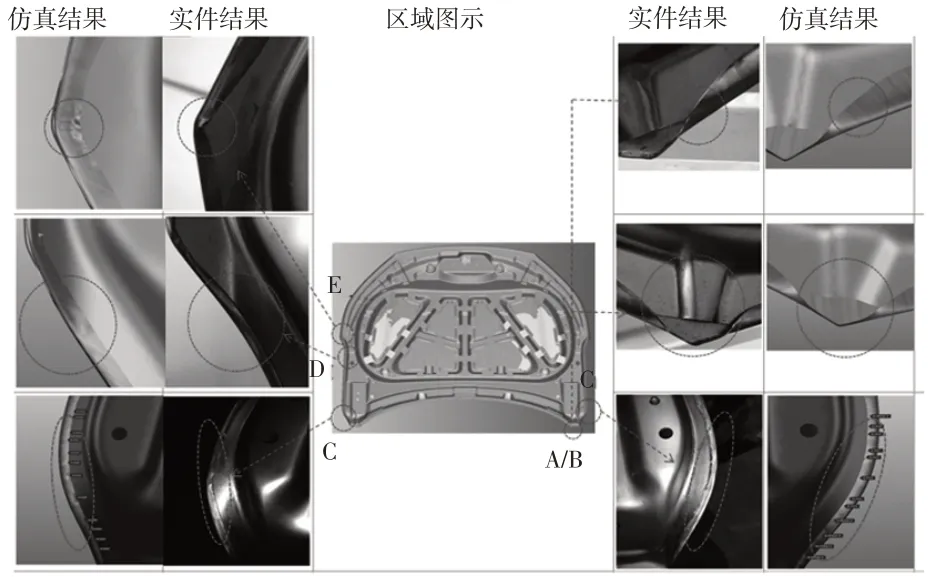

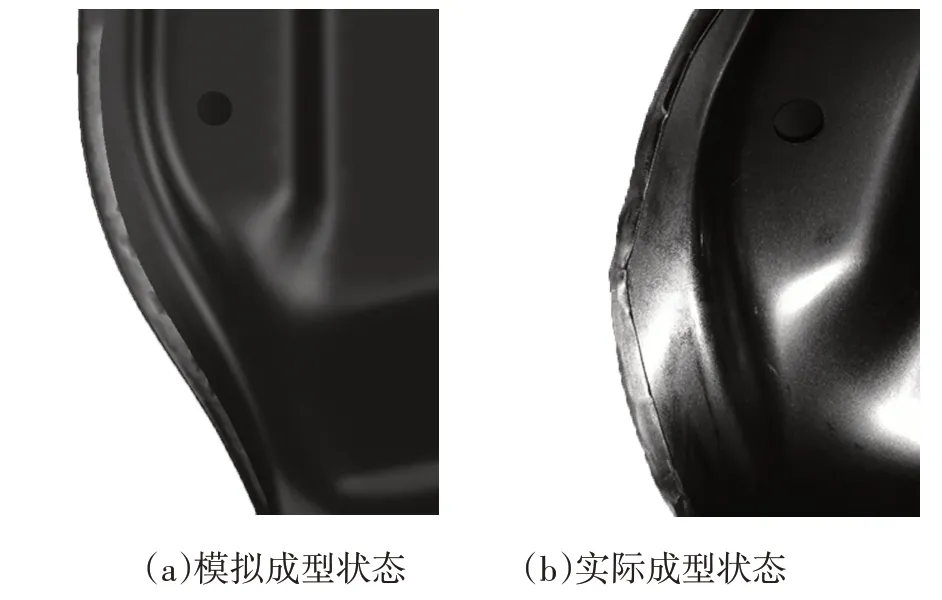

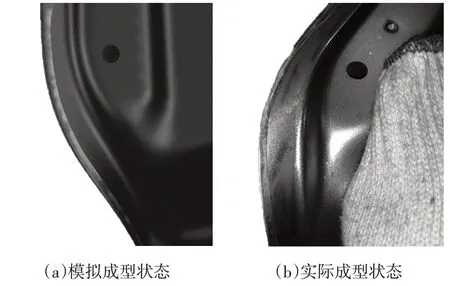

5.1 滾邊成型結果對比

在試生產開始階段(還未進行調試優化)對5個區域的成型結果進行了對比分析,如圖24 所示,從結果來看理論分析與實物成型結果一致性非常高。后續又對C 區域左右兩側進行了調試優化。經過將C 區域左右兩側翻邊長度由6.5 mm縮減至5 mm,潛在褶皺由最大0.040 降低為0.019,滾邊成型后褶皺明顯消除,由此也進一步驗證了此分析方法的準確性,結果如圖24、圖25、圖26 所示。

圖24 滾邊成型結果對比

圖25 C區域成型狀態(翻邊長度6.5 mm)

圖26 C區域成型狀態(翻邊長度5 mm)

5.2 間隙結果對比

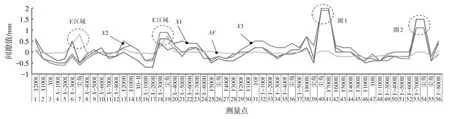

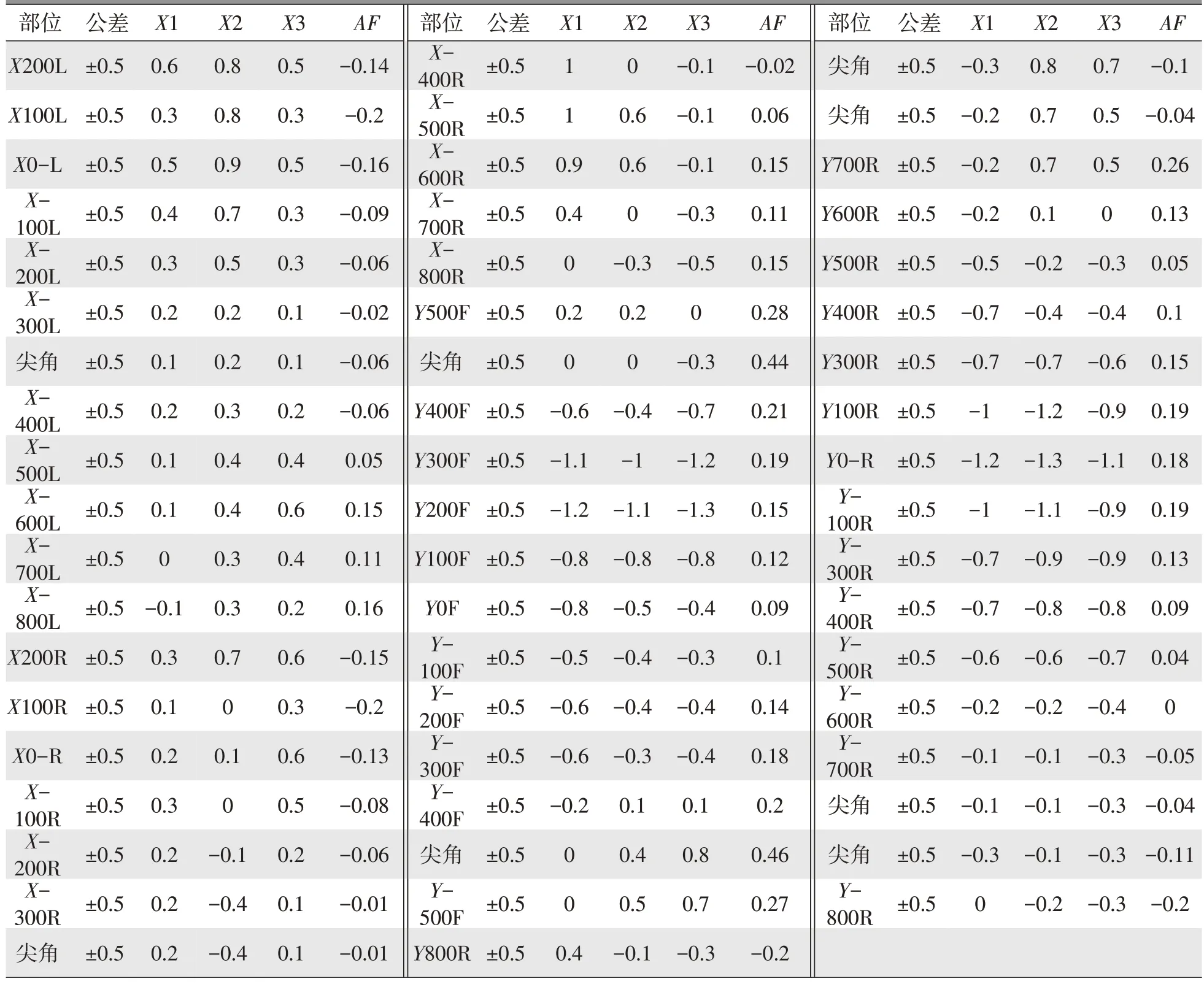

對成型結果進行對比后我們又對機蓋滾邊后的間隙值進行了測量,共計測量了3 個機蓋,每個機蓋測量了56 個點,如圖27 所示,并將這些數值與軟件的理論分析結果進行了對比。X1、X2,X3 代表 3 個機蓋的實測值,AF代表軟件分析的理論值,如表1 所示。

圖27 檢測點位置

為了更直觀的看到對比結果,我們將表1 對比數值轉化成曲線圖如圖28 所示,圈1、圈2 區域中的突變值后經證實為檢具在此位置存在加工誤差即實際數值要比檢測測量反應出來的理想。實測值中X2 的合格率為91%,軟件的分析值為96.4%。對比實測結果公差與軟件分析結果工差趨勢是否相同,即同為正向或負向,X2 中43 個點的趨勢與軟件分析結果相同,趨勢符合率為76.7%。對比實測結果公差與軟件分析結果公差,差異在±0.2 以內點數,X2 中有26 個點差異符合率為46.4%。綜上所述對于間隙值預判軟件的分析結果和實測結果很接近。

表1 間隙值對比(3.0 GAP) mm

圖28 間隙值曲線對比

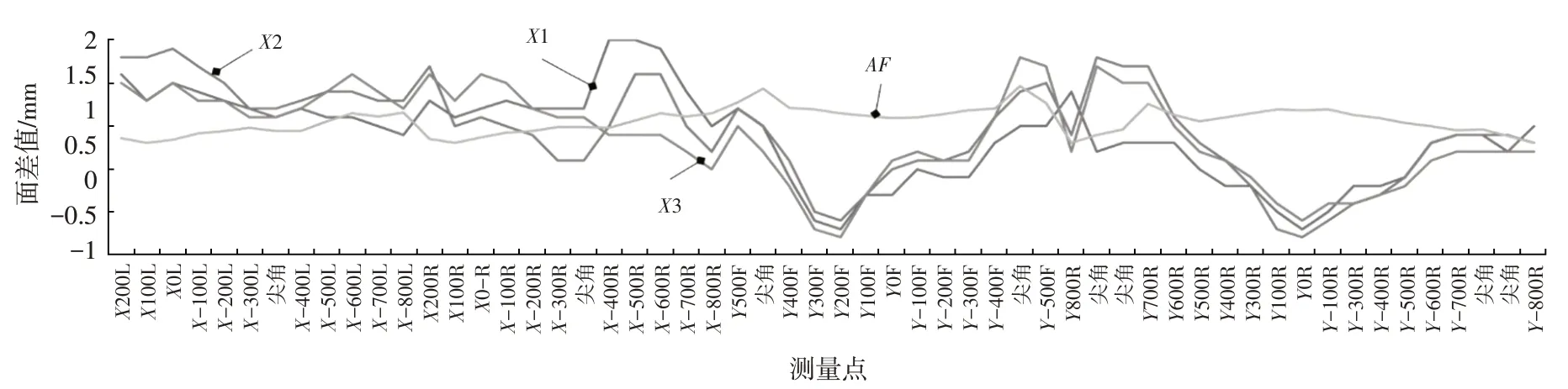

5.3 面差結果對比

面差的對比結果相對于間隙對比結果要差很多,見表2 所示,同樣位置測量了56 個點的面差值,X1、X2,X3 代表 3 個機蓋的實測值,AF代表軟件分析的理論值。

表2 面差值對比 mm

如圖29 所示,實測值中X3 的合格率最高僅為69.6%,軟件的分析值為100%。對比實測結果公差與軟件分析結果,公差趨勢是否相同,即同為正向或負向,X3中17個點的趨勢與軟件分析結果相同,趨勢符合率僅為30.3%。對比實測結果公差與軟件分析結果公差,差異在±0.2 以內點數,X3 中有 12 個點差異符合率為21.4%。除受零件公差、胎膜精度、檢測誤差等影響,其分析結果與實測結果存在較大差異的主要原因為未采用“鏈式分析”,即機蓋內外板直接導入產品設計數模作為工具體進行成型分析而未導入經過沖壓成型分析后的帶有應力分布及成型公差的零件作為工具體進行分析。故若需對滾邊后零件面差進行精確分析則應使用“鏈式分析”繼承零件沖壓成型CAE 分析結果繼續進行滾邊成型分析才可以得到比較準確的分析結果。

圖29 面差值曲線對比

6 結束語

綜上所述,應用AutoForm-hemplanner 模塊來進行機器人滾邊成型模擬仿真分析,由焊裝同步工程師在產品開發階段應用軟件模擬分析成型效果,可以提前判斷滾邊成型缺陷提出改善方案,減少試生產階段修模次數及調試周期,規避重大生產問題,有效提高了機器人滾邊質量。車型項目同步工程開發中提高虛擬仿真工具的應用將制造過程及問題可視化是未來同步工程發展的趨勢。