基于優選參數的回流泵送密封開啟溫度特性

李慶展 ,李雙喜 ,鄭 嬈 ,力 寧 ,李世聰

(1.北京化工大學流體密封技術研究中心,北京100029;2.中國航發湖南動力機械研究所,湖南株洲412002)

0 引言

航空航天事業的快速發展對高速密封技術提出了更高要求,機械密封、唇形密封等接觸式密封機構易磨損、壽命短[1];浮環[2]、蜂窩等非接觸式密封機構[3]存在泄漏率大等問題,無法滿足發動機軸承腔密封的要求。氣液混相回流泵送密封(Gas-liquid Mixedphase Reflux Pumping Seal,GL-RPS)機構采用氣液混相潤滑技術、利用回流泵送效應實現氣體密封油液的功能,具有潤滑效果好、服役時間長、泄漏率和功耗小等優點,尤其適用于高速設備[4]。在GL-RPS 正常運轉時,轉速越高流體膜的剛度越大,回流泵送效果越好,密封越穩定。如設計不當,密封端面在啟動過程中會發生溫度超標、端面磨損,導致密封啟動失效,因此很有必要對其開啟特性開展深入研究。

目前關于GL-RPS 開啟特性的研究很少,其他動壓密封的端面類型研究[5]、參數[6-8]優化設計、干氣密封的開啟特性研究可為GL-RPS 相關研究提供參考。李雙喜等[9,10]、金朝旭等[11-12]、彭旭東等[13]、李葉楓等[14]等分析了密封開啟力、氣膜剛度、泄漏量等特性參數對干氣密封開啟特性的影響;丁雪興等[15]、王文鼎[16]對干氣密封摩擦副啟停階段的摩擦特性進行了仿真模擬,分析了該階段的摩擦熱以及應力變化規律;在開啟狀態監測方面,Yuan 等[17]基于聲發射技術監控密封端面的動態摩擦,分析了密封端面摩擦接觸狀態;傅攀等[18-20]基于聲發射技術對端面流體膜厚度進行監測,確定了密封端面開啟狀態。在試驗研究方面,李小芬等[21]、李歡等[22-23]開展噴油試驗驗證了GLRPS 在油氣兩相介質工況下應用的可行性;李慶展等[24]采用試驗方法研究了油氣混相回流泵送密封開啟過程的泄漏特性,分析開啟過程密封端面的泄漏率演變趨勢。以上研究從研究內容、研究方法、監測手段上可為GL-RPS的研究提供指導。

本文預研的直升機發動機減速器軸承腔密封介質是軸承高速旋轉時將空氣和DOD-PRF-85734A 潤滑油充分混合的氣液混相介質,密封機構與大氣直接接觸,潤滑油的作用為潤滑和冷卻,進口溫度為15~40 ℃。氣液混相介質的密封端面摩擦狀態不同于純氣、純液介質,其開啟特性與單相介質密封機構的也不同,在實際工作中要求能在低轉速下實現密封機構的開啟,避免啟動磨損失效。本文采用數值分析手段得到密封開啟性能較好的優選結構參數,并通過試驗驗證優選結構參數的合理性。

1 GL-RPS結構與原理

1.1 GL-RPS結構

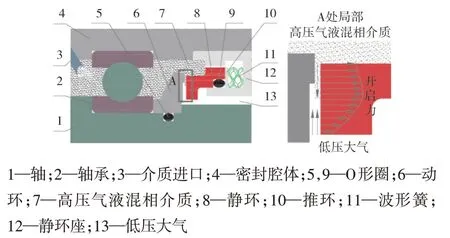

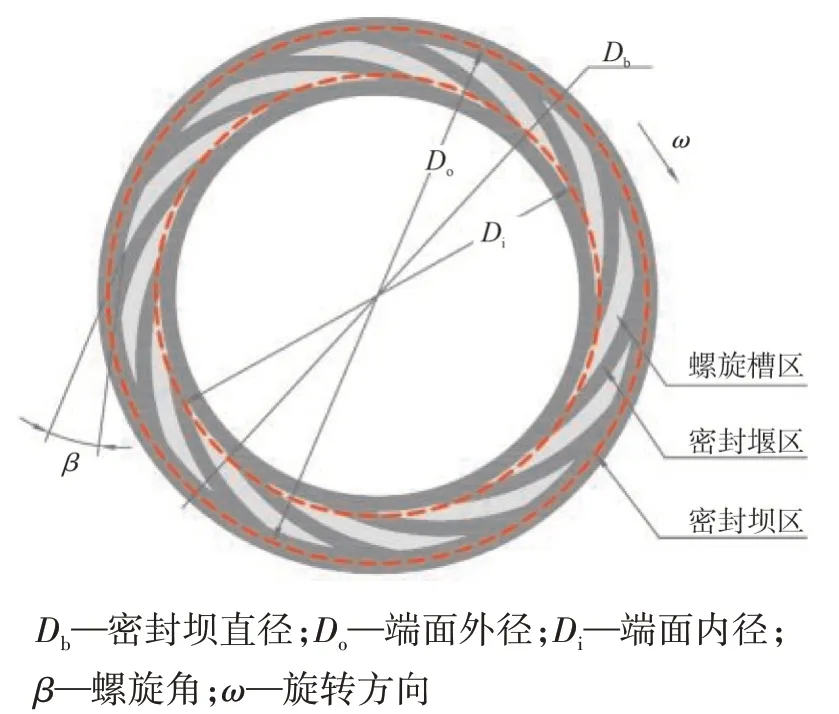

GL-RPS 結構如圖1 所示。從圖中可見,動環6和靜環8 的接觸部分為密封端面,也是介質泄漏通道。在動環的密封端面上開設螺旋槽,為密封機構提供動壓開啟力,其結構如圖2所示。

圖1 GL-RPS結構

圖2 動環端面槽型結構

GL-RPS 的動環密封端面分為螺旋槽區、密封堰區和密封壩區。螺旋槽的結構參數包括槽數、槽深、螺旋角、槽壩比(Db-Di)/(Do-Di)。

1.2 GL-RPS工作原理

GL-RPS 的密封腔內為高壓氣液混相介質,密封腔外為低壓大氣。在GL-RPS 啟動時,隨著密封動環轉速逐漸增大,動環密封端面螺旋槽區流體的黏性剪切力逐漸增大,并逐漸平衡密封端面內外側的壓力差,從而阻止密封介質從高壓側流向低壓側。當動環轉速足夠大時,螺旋槽能將泄漏到低壓側的密封流體泵送回高壓側(即回流泵送),同時流體受迫流動,在槽區形成高壓流體,形成密封運轉的端面動壓開啟力,迫使密封端面開啟。

2 數值模擬與結果分析

2.1 流體域分析模型

參考文獻[22]的數值模擬方法,取動、靜環密封端面間的流體域為研究對象,建立分析模型,如圖3所示。利用ANSYS Workbench 模塊中的ICEM 軟件,采用Sweep 劃分方式,對流體域分析模型進行六面體網格占優的網格劃分,如圖4 所示。在進行網格無關性驗證和網格質量檢查后,滿足計算要求。由于流體域幾何模型呈中心對稱和周期性分布,只選取1 個周期進行分析。

圖3 流體域幾何模型

圖4 網格劃分

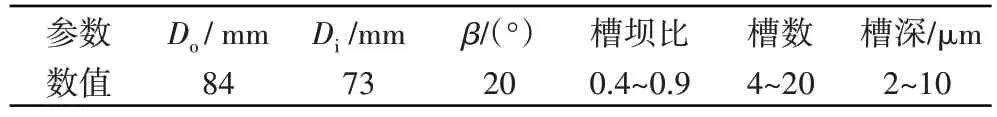

分析模型的具體結構參數及操作參數設置分別見表1、2。

表1 結構參數

2.2 基本假設

為便于分析,對密封端面間的介質流體膜做如下假設:

(1)密封動、靜環表面為理想光滑表面;

(2)密封端面間流體的流動為層流;

(3)流體流動過程中溫度、黏度、密度和壓力沿膜厚方向恒定不變;

(4)忽略流體的慣性力和體積力。

2.3 模擬設置

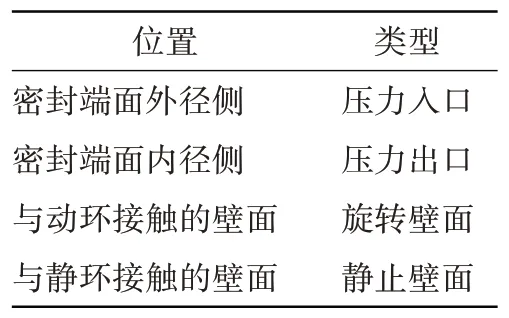

依照密封實際工作狀態設置的連續相邊界條件和離散相邊界條件見表3。

表3 邊界設置

壓力速度耦合采用Simplec 算法,壓力插值采用2 階精度格式,迭代精度設置為1.0×106。計算得到密封端面間流體域壓力分布,如圖5 所示。從圖中可見,密封端面流體在槽根處(A處)產生了明顯流體動壓效應。

圖5 流體域壓力分布

2.4 結果分析

分別分析了槽數、槽深、槽壩比對密封開啟力的影響規律,開啟力越大,密封端面開啟性能越好。

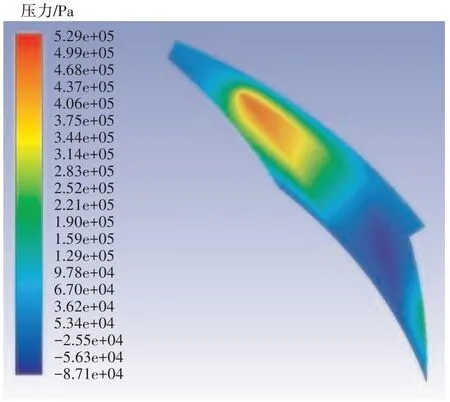

2.4.1 槽數對密封開啟力的影響

密封端面開啟力隨槽數增加而增大,增大趨勢逐漸變小,且在高轉速時的密封端面開啟力更大,如圖6 所示。從圖中可見,陰影部分的槽數對應的密封端面開啟力較大,在實際應用中考慮加工難度和加工成本,槽數不宜過多,優選槽數為12個。

圖6 槽數對密封端面開啟性能的影響

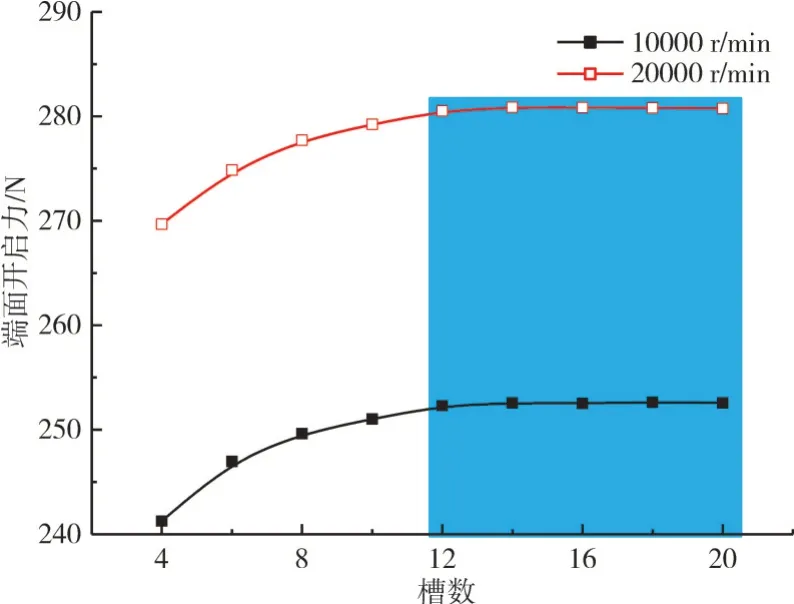

2.4.2 槽深對密封開啟力的影響

密封端面開啟力隨槽深增大先增大后減小,在槽深為5~7 μm 時密封端面開啟力較大,且在高轉速時的密封端面開啟力更大,如圖7所示。

圖7 槽深對密封端面開啟性能的影響

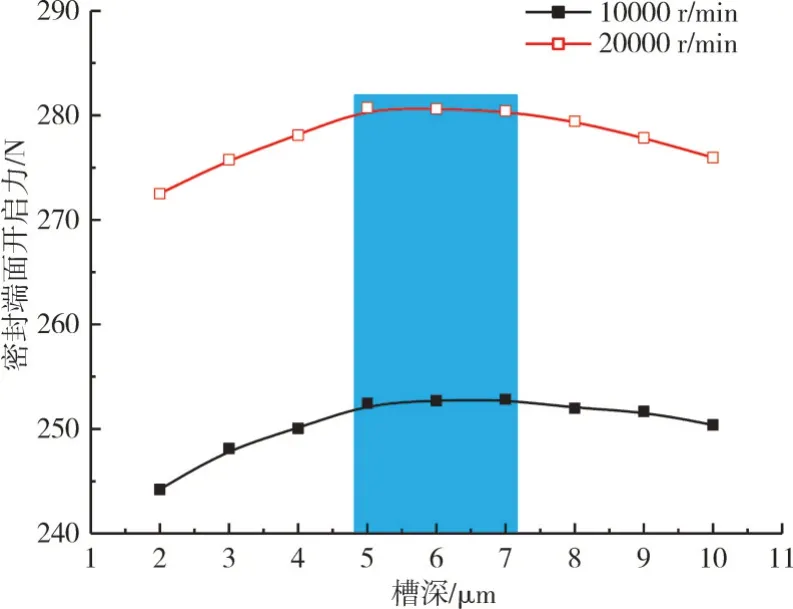

2.4.3 槽壩比對密封開啟力的影響

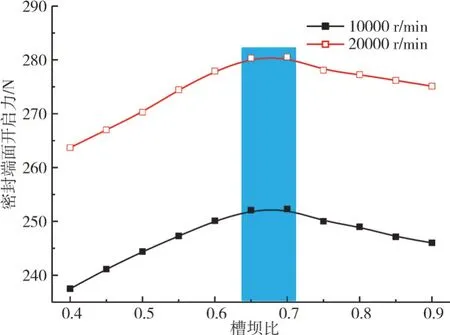

密封端面開啟力隨槽壩比增大先增大后減小,槽壩比為0.65~0.70 時密封端面開啟力較大,且在高轉速時的密封端面開啟力更大,如圖8所示。

圖8 槽壩比對密封端面開啟性能的影響

通過以上分析得出密封開啟性能較好的結構參數為:槽數為12、槽深5~7 μm、槽壩比為0.65~0.70。

3 試驗與結果分析

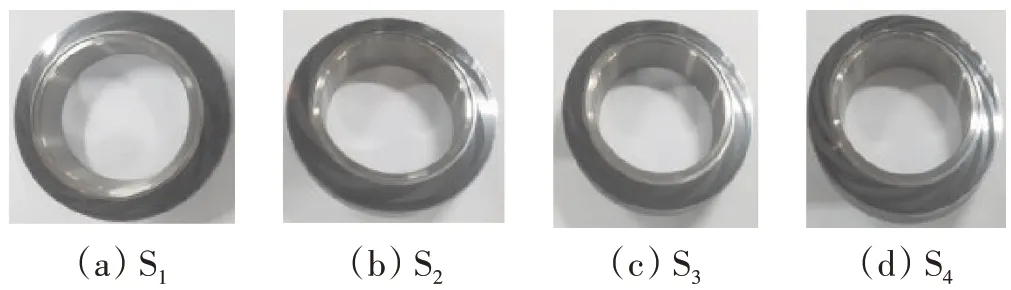

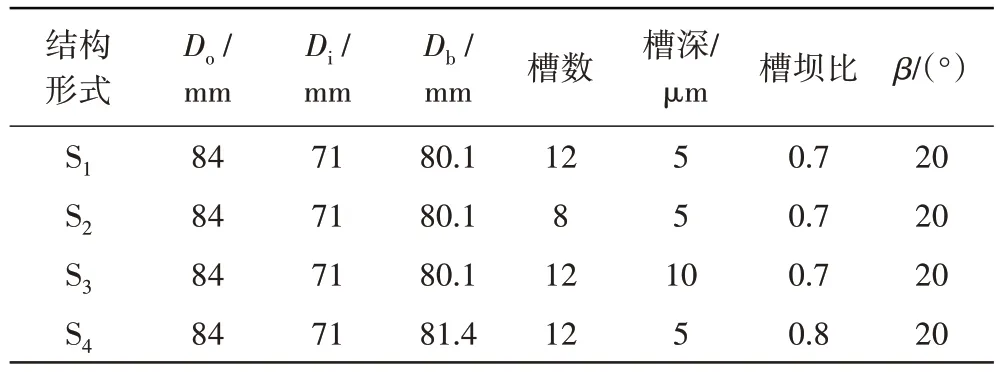

為了驗證優選結構參數的合理性,基于溫度法進行試驗。簡化試驗步驟,選取4 種密封結構進行試驗和對比分析,4 種密封的結構參數見表4,動環如圖9所示。其中S1采用分析得出的優選結構參數,S2、S3、S4分別改變了槽數、槽深、槽壩比。

圖9 4種密封結構的動環

表4 4種密封結構

3.1 試驗裝置

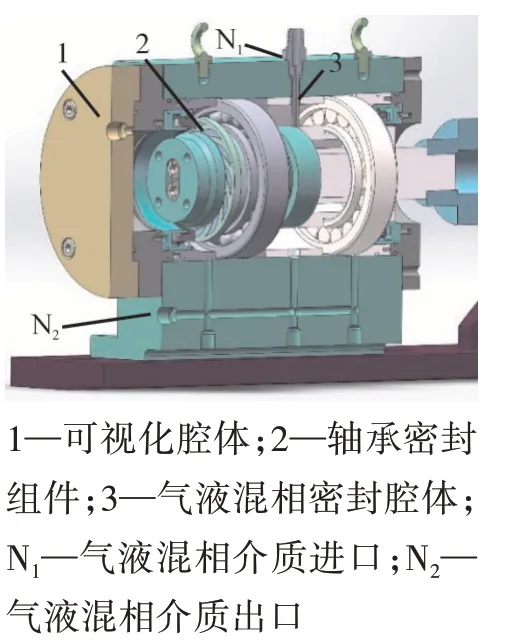

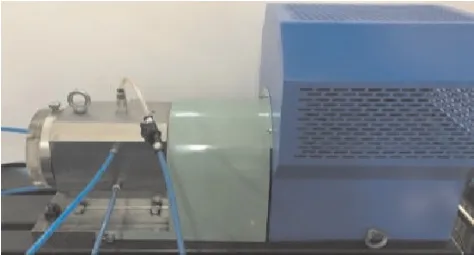

研制了一種針對氣液混相介質的試驗裝置,搭建試驗系統,采用油氣混相介質進行GL-RPS 試驗,密封試驗裝置模型和試驗裝置如圖10、11所示。

圖10 GL-RPS試驗裝置模型

圖11 GL-RPS試驗臺

為了保證試驗的準確性需要注意以下幾點:(1)盡量減小試驗誤差,尤其是安裝誤差;(2)控制彈簧壓量保證彈簧力的一致性;(3)必須選用精密高速軸承,保證軸承不會失效,并且監測軸承溫度。

本試驗裝置的創新性:(1)采用高速軸承將油氣混相介質充分混合;(2)外側腔體采用高強度可視化工程塑料,便于觀察密封運轉情況。

試驗時,N1通入氣液混相介質,N2為氣液混相介質出口,軸承腔油氣體積比為0.2,可通過調節循環泵站流量和空氣流量控制,出口介質采用換熱器循環冷卻,進口介質溫度為20 ℃,介質同時起到潤滑和冷卻作用。軸承溫度傳感器、密封腔內溫度傳感器和靜環密封端面溫度傳感器提前安裝完畢。

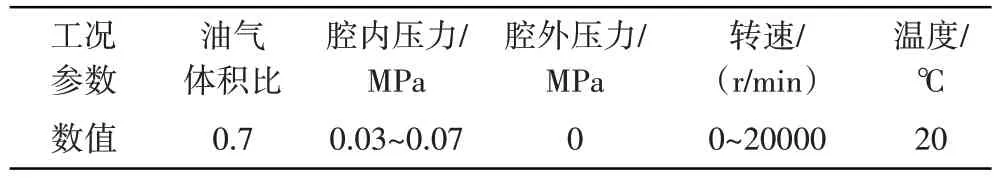

運轉試驗分4 個結構依次進行,試驗條件見表2和表4。在試驗過程中分別改變密封腔內壓力、轉速、槽深、槽數、槽壩比,監測采集密封啟動過程中靜環密封端面的溫度,基于溫度法分析密封端面開啟狀態。溫度傳感器為K 型熱電偶,傳感器布置如圖12所示。傳感器布置在靜環密封端面背面、距離密封端面1.0 mm 處,靜環材料為浸銻石墨M120D,其導熱性能好,傳熱快,測量值近似為密封端面溫度。

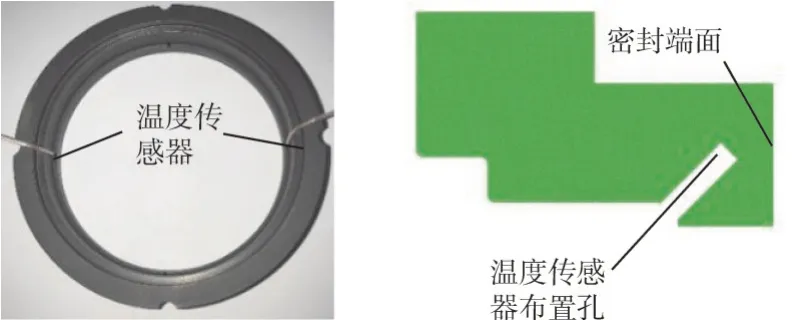

表2 操作參數

圖12 靜環和溫度傳感器

3.2 開啟特性

3.2.1 開啟狀態分析

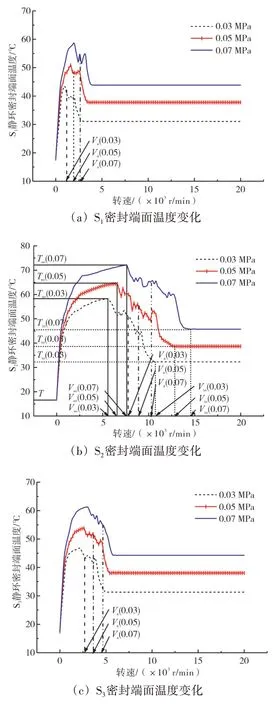

在0.03~0.07 MPa壓力范圍內,參考文獻[13]的恒閉合力方法,根據密封開啟臨界流體膜厚度分別計算4種結構密封的臨界開啟轉速Va,并進行運轉試驗,試驗中4 種密封結構的運轉時間和運轉參數的設置均一致,計算結果和試驗結果如圖13所示。

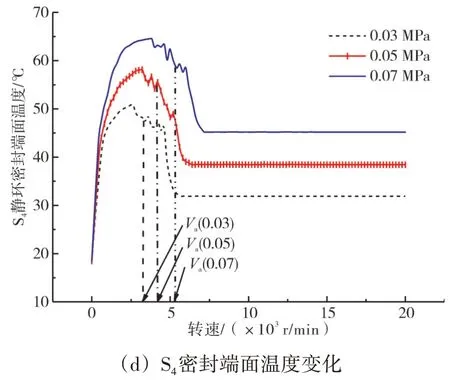

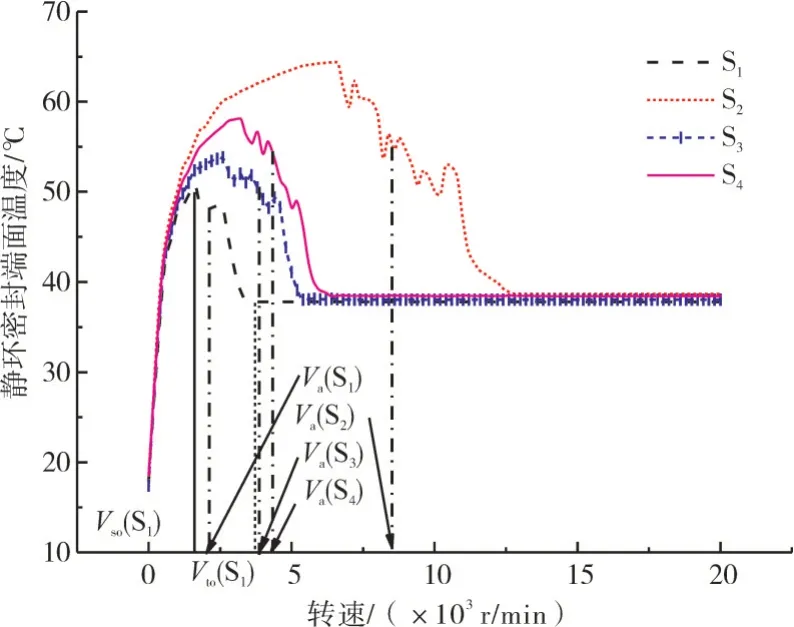

圖13 不同壓力下密封端面溫度隨轉速的變化

在密封機構啟動過程中,隨著轉速增大,密封端面逐漸開啟。在此過程中,溫度分為3 個明顯階段,分別對應密封端面的3個接觸狀態:未開啟階段(Sc)、過渡階段(不完全開啟階段St)和完全開啟階段(So),可以有效監測密封開啟過程。不同壓力下密封端面溫度隨轉速的變化圖13 所示。以圖13(b)為例詳細說明,定義開始開啟時的轉速為Vso,完全開啟時的轉速為Vto,端面初始溫度為T,開始開啟時的端面溫度為Tso,完全開啟時的端面溫度為Tto。所以0~Vso轉速范圍為Sc,Vso~Vto轉速范圍為St,Vto之后為So。圖中Va(0.03)表示壓力為0.03 MPa 時密封臨界開啟轉速,Tso(0.03)表示壓力為0.03 MPa 時密封開始開啟時的端面溫度,其余表達式命名方法相同,不再贅述。

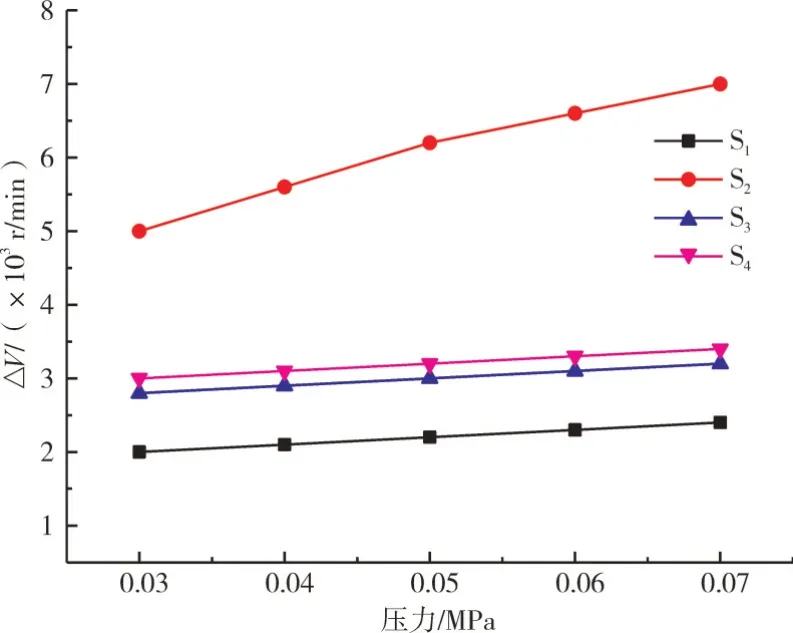

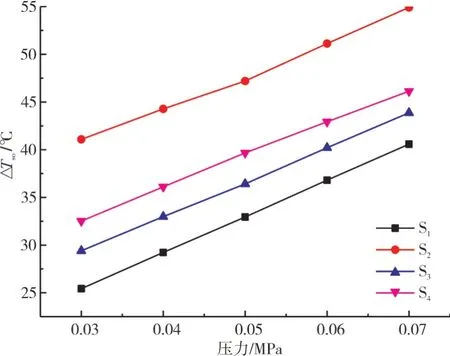

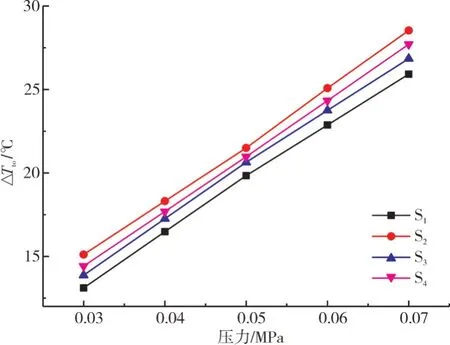

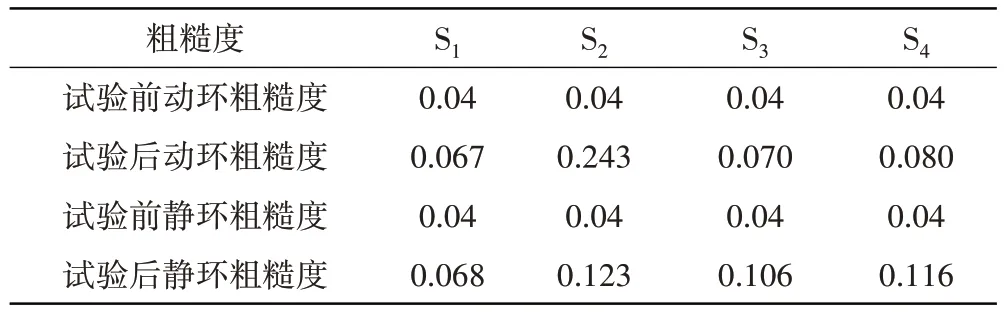

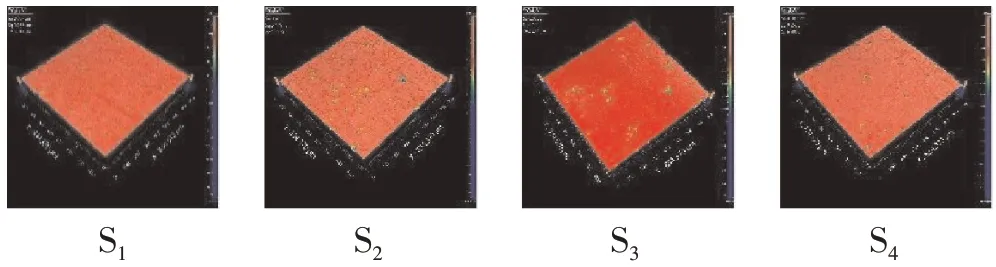

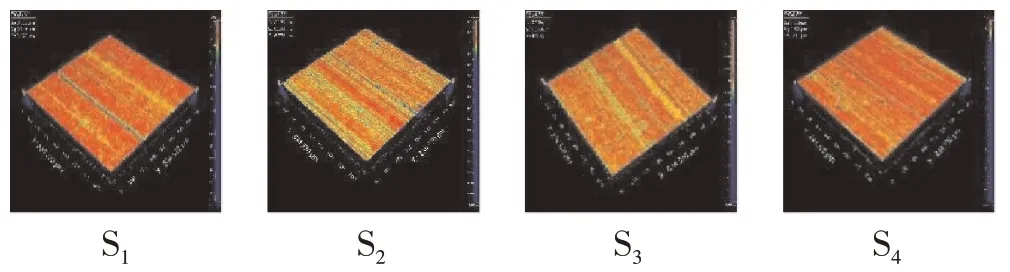

密封處于Sc時,端面溫度隨轉速增大而升高,此時密封端處于接觸運轉狀態,密封端面摩擦生熱,密封端面易發生摩擦磨損;密封處于St時,端面溫度隨轉速增大逐漸降低,但是溫度變化趨勢不穩定,端面溫度存在跳躍,此時密封端面處于接觸與非接觸的過渡狀態,密封端面易發生碰摩,密封易失效;密封處于So時,端面溫度隨轉速增大基本不變,溫度逐漸穩定,此時密封端面處于穩定的完全非接觸運轉狀態,密封端面不存在摩擦磨損,理論上是一種超滑運行狀態。計算得到的密封臨界開啟轉速處于密封開啟過程中的St,即Vso 不同結構的密封端面溫度隨轉速的變化如圖14所示。從圖中可見,4 種結構密封端面開啟過程的變化趨勢基本一致,密封端面完全開啟之前的端面溫度差距較大,完全開啟之后的密封端面差距很小,這是因為完全開啟以后密封端面都處于非接觸運轉狀態。其中S1結構試驗整個過程的密封端面溫度都比其它2種結構的低,其密封臨界開啟轉速Va(S1),開始開啟轉速Vso(S1)和完全開啟轉速Vto(S1)都比其它2 種結構的小,對比說明S1結構參數(槽數12,槽深5 μm,槽壩比為0.70)下的密封開啟性能最好。 圖14 不同結構的密封端面溫度隨轉速的變化 3.2.2 開啟轉速分析 密封開啟轉速越小,其開啟性能越好。4 種密封結構的密封開始開啟和完全開始時的轉速隨壓力的變化如圖 15 所示,轉速跨度 ΔV(ΔV=Vto-Vso)隨壓力的變化如圖16 所示。速度跨度表征密封跨越St的難度,其數值越大,密封跨越St的難度越大,密封越容易發生碰摩失效,在實際應用中期望Vso、Vto和ΔV的數值越小越好。 圖15 開啟轉速隨壓力的變化 圖16 轉速跨度隨壓力的變化 對比發現:在整個壓力變化過程中,Vso(S1)、Vto(S1)和ΔV(S1)數值最小,Vso(S1)為Vso(S2)的17.8%~26.3%,為Vso(S3)的45.5%~66.7%,為Vso(S4)的20%~32.3%;Vto(S1)為Vto(S2)的28.3%~30.1%,為Vto(S3)的60%~70.9%,為Vto(S2)的53.6%~61.1%;ΔV(S1)為ΔV(S2)的 34.3%~40%,為 ΔV(S3)的 71.4%~75%,為 ΔV(S4)的66.7%~70.6%;說明S1的結構參數能有效降低GL-RPS 的開啟轉速和跨越St的難度,即S1密封端面最容易開啟,最不容易發生碰摩失效,槽數12 個的密封開啟性能較槽數8 個的好,槽深5 μm 的密封開啟性能較槽深10 μm 的好,槽壩比為0.70的密封開啟性能較槽壩比為0.80的好。 3.2.3 開啟溫度分析 密封開啟溫度差越小,密封開啟性能越好。4 種密封開始開啟時的密封端面溫度差ΔTso(ΔTso=Tso-T)隨壓力的變化如圖17所示,4種密封完全開啟時的密封端面溫度差ΔTto(ΔTto=Tso-T)隨壓力的變化如圖18所示。 圖17 ΔTso隨壓力的變化 圖18 ΔTto隨壓力的變化 對比發現:在整個壓力變化過程中,ΔTso(S1)和ΔTto(S1)的數值最小,ΔTso(S1)為 ΔTso(S2)的 61.8%~73.9%,為 ΔTso(S3)的 86.5%~92.5%,為 ΔTso(S4)的78.2%~87.9%,4 種密封結構的ΔTto差距不大,這是密封端面完全開啟之后,密封端面非接觸運轉,4 種結構的密封端面接觸狀態基本一致。由此說明S1的結構參數能有效減小GL-RPS 的開啟過程中的密封端面溫升變化,且槽數12個的密封開啟性能較槽數8個的好,槽深5 μm 的密封開啟性能較槽深10 μm 的好,槽壩比為0.70的密封開啟性能較槽壩比為0.80的好。 3.2.4 開啟過程短時摩擦磨損分析 通過摩擦磨損結果分析密封開啟性能可知,摩擦磨損程度越輕微,密封開啟性能越好。試驗中4 種密封結構的運轉時間和運轉參數的設置均一致。試驗后采用ZYGO-NEXVIEW2 維白光干涉測量儀測量動環、靜環密封端面同一位置的表面微觀形貌,測量結果見表 5,并如圖 19、20 所示。對比 S1和 S2、S3、S4可得:S1結構的磨損程度較輕,粗糙度較小,說明槽數12個的密封開啟性能較槽數8 個好;槽深5 μm 的密封開啟性能較槽深10 μm 好;槽壩比0.70的密封開啟性能較槽壩比0.80好。 表5 試驗前后粗糙度對比 μm 圖19 試驗后動環微觀形貌 圖20 試驗后靜環微觀形貌 通過開啟轉速分析、開啟溫度分析和開啟過程短時摩擦磨損分析得出,4種密封結構中,S1結構的密封端面開啟性能最好,即槽數12 個、槽深5 μm、槽壩比0.70 時的密封開啟性能較好。試驗結果與數值模擬結果相符。 (1)密封開啟過程中,端面溫度變化分為2 個明顯階段,分別對應密封端面的2 個接觸狀態,可以有效監測密封開啟過程。 (2)密封端面未開啟階段時,靜環密封端面溫度隨轉速增大而增大;過渡階段時,靜環密封端面溫度隨轉速增大逐漸降低,溫度變化趨勢不穩定,端面溫度存在跳躍;密封端面完全開啟階段時,靜環密封端面溫度隨轉速增大基本不變。 (3)密封端面開啟轉速和過渡階段轉速跨度都隨壓力增大而增大;開始開啟和完全開啟時的密封端面溫度差都隨壓力增大近似線性增大。 (4)試驗驗證了數值模擬優選結構參數的合理性,4種密封結構中槽數12個、槽深5 μm、槽壩比0.70時的密封參數能有效降低GL-RPS 的開啟轉速,降低跨越St的難度,減小開啟過程中的密封端面溫升變化,減少密封端面磨損,此參數下的GL-RPS 開啟性能較好。

4 結論