某混動AT變速器的密封與殼體應力分析

拜鼎邦,劉路,馮浩成,侯旭輝,嚴思敏

(1.西安法士特汽車傳動有限公司法士特汽車傳動工程研究院,陜西 西安 710100;2.陜西汽車控股集團有限公司技術中心,陜西 西安 710200)

引言

變速箱殼體是變速器系統的重要組成部分,箱體承受較大載荷并產生較大的變形和應力[1]。變速器的各軸均通過軸承支撐在箱體上,因此箱體的受力變形對變速器工作的可靠性和壽命有較大影響;殼體間由密封墊密封,防止流動介質泄露。因此需要對變速器殼體的密封與殼體的強度進行可靠性驗證。本文使用hypermesh、abaques軟件對相關信息進行前處理、數據輸入及結果提取,輸出的結果信息對零件受壓力、應力的狀況有了直觀表達,通過對得出數據的分析確認設計是否合理,以及在此基礎上進行設計優化。

1 建模及參數確認

1.1 結構分析

本文混動 AT變速器結構為:前殼通過與 P2外殼通過16個M10螺栓連接,P2外殼與主殼通過22個M8螺栓連接。根據法士特標準,M10螺栓擰緊力矩為55 Nm,M8螺栓為28 Nm;擰緊系數0.24,M10螺栓預緊力為22.92 KN,M8螺栓預緊力為14.58 KN。單元類型:堅固零件用C3D10M單元,密封墊用GK3D6N/GK3D8N單元。

圖1 變速器結構圖

前殼與P2殼側:M10螺栓與前殼軸向連接,μ=0.15;水套與 P2殼螺紋約束;前殼與密封墊 1軸向連接,μ=0.15;M8螺栓與水套軸向連接,μ=0.15。

P2殼與主殼側:M8螺栓與水套軸向連接,μ=0.15;法蘭與 P2殼軸向連接,μ=0.15,0.071間隙;P2殼與密封墊 2軸向連接,μ=0.15;M8螺栓與主殼螺紋約束,主殼與密封墊2軸向連接,μ=0.15。

1.2 約束的建立

動力傳遞形式:發動機、電機動力輸入,變速箱后部動力輸出;假設沿軸向(X向)的旋轉約束位于兩側,意味著電機和變速箱內的扭矩都會對兩側有反作用力[2]。該分析著重于P2殼強度和密封墊密封的分析,載荷可由電機定子施加反作用力矩、制動器2施加反作用力矩給主殼。其中,電機定子通過水套表面分布的耦合要素施加反作用力矩,B2制動器通過耦合元件施加反作用力矩于摩擦片安裝區域。

質量詳細信息:電機定子配合模塊25.90 kg,電動泵1.78 kg,閥板總成7.31 kg,油底殼1.77 kg,主殼內部模塊42.59 kg。

1.3 加載情況

T1為電機扭矩;B2為制動器扭矩;Fv為電磁力。加載情況檢驗表如下:

表1 加載情況檢驗

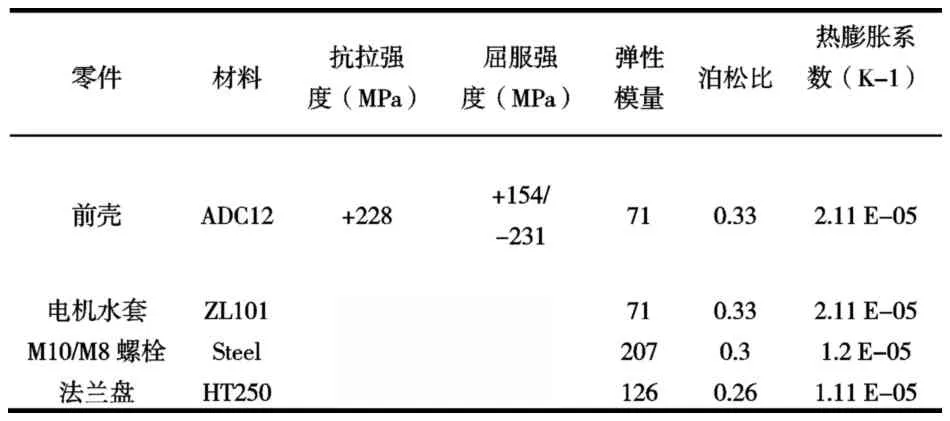

1.4 材料特性

材料特性如下所示:

表2 材料特性

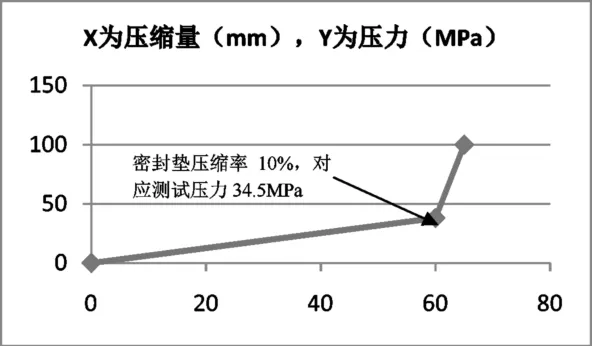

圖2 密封墊壓力-壓縮量曲線

2 結果輸出及數據分析[3]

2.1 殼體密封

(1)密封墊 1-載荷示例(壓力單位:bar)分析工具為Abaqus v2018,如下圖所示:

圖3 密封墊1-載荷示例

小結:在所有密封面上均保持正接觸壓力,低風險。

(2)密封墊2-載荷示例(壓力單位:bar),如下圖所示:

圖4 密封墊2-載荷示例

密封墊1-載荷示例小結:大部分密封表面上保持有接觸壓力,但有處接觸壓力相對較低;密封面兩邊都有一處壓力為0。

(3)密封墊2-最大接觸開口如下圖所示:

圖5 密封墊2-最大接觸開口

小結:接觸開口最大為加載情況2:螺栓預緊+熱裝;最大間隙為8.5 um,但在相鄰腔室沒有油,因此泄露風險不大。

2.2 殼體應力分布[4]

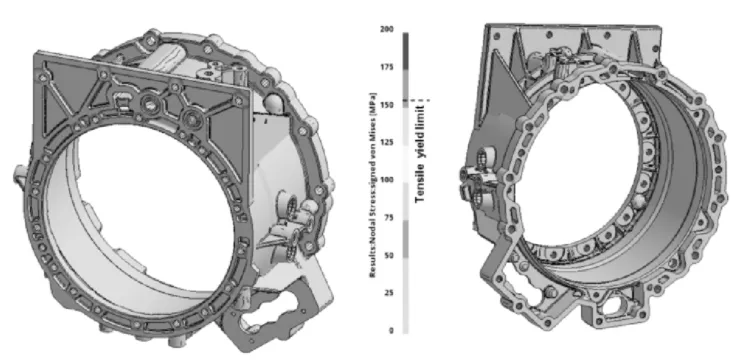

2.2.1 P2殼拉應力示例

圖6 P2殼壓應力示例

小結:殼體相關區域應力均低于殼體材料的拉伸屈服應力。

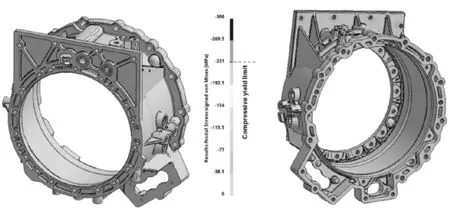

2.2.2 P2殼壓應力示例

圖7 P2殼壓應力示例

小結:殼體相關區域應力均低于殼體材料的壓縮屈服應力。

3 結果分析

3.1 密封結論

(1)各種加載情況下,大部分密封面上保持有壓力,證明低泄露風險。

(2)預計在一小區域出現結合面開口,但該區域相鄰處沒有油,因此不存在密封風險。

3.2 殼體應力結論

在加載情況 2、9、10、11、12、13、14 時,有螺栓孔周圍存在高應力區域。區域小、應力不高的風險較小,風險較大的通過設計更新解決,設計更新后仍存在很小區域應力超材料屈服應力,但由于面積小且位于邊緣故風險較小。

3.3 總結

(1)在第一輪分析中,預測了殼體上的五個特征,壓力較高區域超過殼體的屈服極限,其中三處被認為具有高風險,并進行了設計修改。

(2)該分析中的應力結果表明,設計修改后臨界區的高應力已成功降低,在一些小區域仍觀察到屈服,但是由于區域小應力大小有限,他們被認為是低風險區。綜上所述,修改后的密封墊的密封性能通過,P2殼體的強度通過。

4 結論

文章使用abaqus軟件對某混動AT變速器殼體的密封與應力進行了模擬分析,利用輸出云圖對殼體的密封和殼體強度進行了評估,識別了風險點并對如何優化提供了方向,優化后的結構再次進行分析,滿足了設計要求。快速、準確地發現并解決了變速器可能出現的故障,保證了AT變速器的品質。