熱氧老化對氯丁橡膠化學結構及性能的影響

胡李娟,田 勇,馮光資,李蕭蕭,韓晶杰

(1.青島科技大學 化工學院,山東 青島 266042;2.江蘇金世緣乳膠制品股份有限公司,江蘇 揚州 225000;3.沂南縣工業和信息化局,山東 臨沂 276330)

氯丁橡膠(CR)作為一種綜合性能優異的高分子材料,廣泛應用于眾多領域[1-4]。在使用過程中橡膠制品老化會致使其性能下降,尤其在一些大型機械設備中橡膠部件老化很容易導致機械設備的功能失效,從而造成安全隱患。因此橡膠老化的影響因素及其作用規律研究越來越受到重視。

近年來研究人員發現CR硫化膠的耐老化性能與硫化體系[5]、防護體系[6]、增塑體系[7]和補強體系[8]等密切相關。鄧華等[9]研究發現CR采用氧化鎂(MgO)/氧化鋅(ZnO)硫化體系硫化時其硫化膠的交聯結構以鍵能較高的C—O—C結構為主,老化時交聯鍵不易斷裂。H.W.CHOU等[10]發現,在循環載荷和熱氧老化條件下,CR硫化膠的內部交聯結構發生了顯著變化,硫化膠的耐疲勞性能顯著降低。CR硫化膠老化初期主要以交聯反應為主,老化過程中拉伸強度和拉斷伸長率下降,但是定伸應力和硬度有所提高[11]。隨著熱氧老化時間的延長,CR硫化膠的老化速度加快。在相同的使用環境和時間下,老化初期CR硫化膠的老化程度與溫度呈正比[12]。曾憲奎等[13]發現在80 ℃下隨著熱氧老化時間的延長,CR硫化膠內部的微觀形貌由顆粒狀轉變為連續膠著狀。

目前雖然對CR硫化膠在不同使用環境下的老化過程中物理性能變化規律有較廣泛的研究,但對其老化過程中引起物理性能變化的根本原因研究較少。傳統理論認為,CR分子主鏈雙鍵上極性氯原子的存在,在降低了雙鍵活性和反應能力的同時,也降低了α-氫原子的活性,CR采用硫黃硫化時的交聯結構以鍵能較低的多硫鍵為主,其硫化膠耐熱老化性能較差,故CR一般不像其他二烯類橡膠一樣采用硫黃硫化體系硫化。目前CR常用的硫化劑為乙烯硫脲(促進劑ETU)和ZnO,主要通過硫化劑與氯丁二烯鏈上的1,2-烯丙基氯反應[14-15]。

本工作選用ZnO/MgO作為硫化體系,深入研究熱氧老化過程中CR硫化膠的化學結構、溶膠質量分數及其相對分子質量分布、氯質量分數、拉伸性能的變化,以揭示熱氧老化對CR硫化膠交聯結構及物理性能的影響,為設計具有特殊耐老化交聯網絡結構、物理性能穩定的橡膠材料提供參考。

1 實驗

1.1 主要原材料

CR,牌號G-40S-1,日本東曹公司產品;ZnO,質量分數≥0.99,上海阿拉丁生化科技股份有限公司產品;MgO,質量分數≥0.98,天津市北聯精細化學品開發有限公司產品。

1.2 配方

CR 100,ZnO 5,MgO 4,硬脂酸 1,促進劑CBS 1,促進劑DM 0.5。

1.3 主要設備及儀器

XK-160型開煉機,大連華韓橡塑機械有限公司產品;DRB-25型平板硫化機,揚州德瑞儀器設備有限公司產品;M-3000A型密閉模無轉子硫化儀和AI-7000S型萬能拉力機,高鐵檢測儀器(東莞)有限公司產品;401A型熱老化試驗箱,啟東市雙棱儀器設備廠產品;Vertex 70型傅里葉紅外光譜儀,蘇州賽恩斯儀器有限公司產品;HLC-8320凝膠滲透色譜儀,陜西科儀科技有限公司產品;X射線透射電鏡能譜儀,聚擘國際貿易(上海)有限公司產品。

1.4 試樣制備

生膠于常溫下在開煉機中塑煉2 min,依次加入硬脂酸、ZnO、MgO、促進劑CBS、促進劑DM,混煉均勻后下片。混煉膠停放24 h后進行硫化,硫化條件為160 ℃/12 MPa×25 min。

1.5 測試與表征

(1)采用熱老化試驗箱按照GB/T 3512—2014對硫化膠進行熱氧老化,老化溫度為100 ℃,每隔一段時間取樣進行測試。

(2)化學結構。采用傅里葉紅外光譜儀測試老化過程中硫化膠的化學結構變化。

(3)交聯密度。以甲苯為溶劑,采用平衡溶脹法測試硫化膠的交聯密度。精確稱取50 mg硫化膠試樣,放入50 mL甲苯中,在常溫下放置48 h,取出擦干試樣表面溶劑并稱取質量,然后將試樣放在50 ℃真空干燥箱中干燥4 h,再次稱取質量。硫化膠的交聯密度按Flory-Rehner公式計算[16]。

式中,Ve為硫化膠的交聯密度,V為溶劑的物質的量體積,φ為橡膠相在溶脹硫化膠中的體積分數,χ為橡膠與溶劑間的相互作用參數,ma為試樣的初始質量,ms為溶脹試樣的干燥前質量,md為溶脹試樣的干燥后質量,b為試樣的填充物質量分數,ρr為橡膠的密度,ρs為溶劑的密度。

(4)溶膠質量分數及相對分子質量。對用平衡溶脹法測試交聯密度的有溶膠甲苯溶液進行旋蒸而得到溶膠,計算硫化膠的溶膠質量分數。利用凝膠滲透色譜法測試溶膠相對分子質量及其分布,以四氫呋喃作為溶劑,流速為1 mm·min-1。

(5)氯質量分數。利用X射線透射電鏡能譜儀對硫化膠的氯質量分數進行測試。

(6)拉伸性能。按照GB/T 528—2009進行硫化膠的拉伸性能測試,拉伸速率為500 mm·min-1。

2 結果與討論

2.1 化學結構分析

不同老化時間CR硫化膠的紅外光譜見圖1。

從圖1可以看出:未老化硫化膠在波數2 915和2 848 cm-1處有—CH2的伸縮振動峰,在1 670 cm-1處有C=C的伸縮振動峰,在1 442 cm-1處有—CH2的彎曲振動峰,在823 cm-1處有反式-1,4-結構的=CH鍵的面外彎曲振動峰;硫化膠老化96 h后,在1 700~1 800 cm-1出現兩個新的特征峰,在1 789 cm-1處為酰氯中C=O的振動峰,在1 720 cm-1處為醛中羰基(C=O)的振動峰,與此同時硫化膠的顏色加深,由淺棕色變為淺褐色,硫化膠老化至192 h后,峰強度明顯增大,這主要是因為(CH=C)—Cl結構在熱氧老化過程中與氧結合生成含氧基團,發生氧化反應,且橡膠分子鏈結構變化,硫化膠的顏色變為深褐色;在整個老化過程中,667 cm-1處的C—Cl峰強度有降低趨勢,這應該是氧化和脫氯共同作用的結果。

圖1 不同老化時間CR硫化膠的紅外光譜Fig.1 FTIR spectra of CR vulcanizates at different aging time

2.2 交聯密度和溶膠質量分數

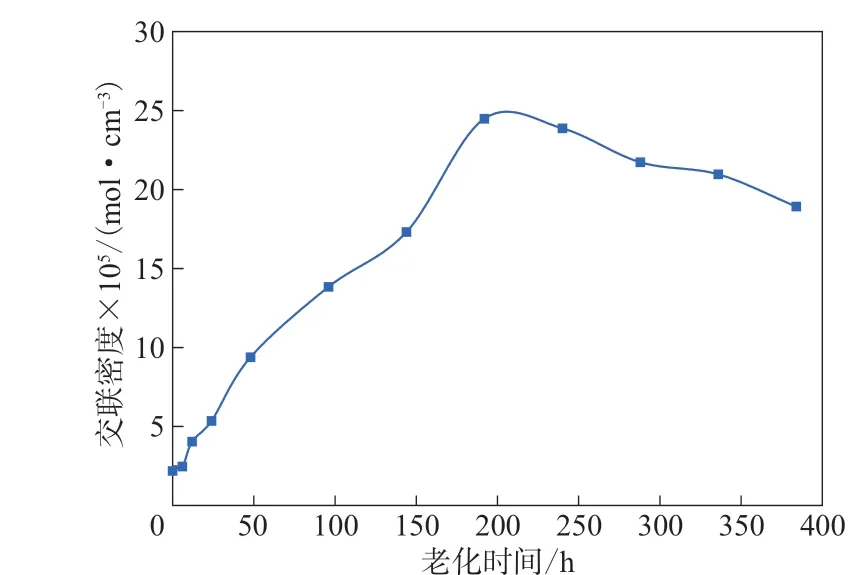

氧化物硫化橡膠時產生非理想的交聯分子網絡和可用良好溶劑萃取的自由溶膠鏈。老化時間對CR硫化膠的交聯密度和溶膠質量分數的影響分別如圖2和3所示。

圖2 老化時間對CR硫化膠交聯密度的影響Fig.2 Effect of aging time on crosslinking densities of CR vulcanizates

圖3 老化時間對CR硫化膠溶膠質量分數的影響Fig.3 Effect of aging time on sol mass fractions of CR vulcanizates

氧化物硫化CR主要是通過氧化物與氯丁二烯鏈上的1,2-烯丙基氯反應,故硫化膠的交聯密度較小。在老化過程中,硫化膠中殘余雙鍵斷裂成為新的交聯鍵。由圖2和3可以看出:在老化時間不超過192 h時,隨著老化時間的延長,硫化膠的交聯密度顯著增大,溶膠質量分數顯著減小;老化時間超過192 h后,硫化膠的交聯密度減小,溶膠質量分數繼續減小,這主要是因為在雙鍵交聯的同時,橡膠分子鏈氧化斷裂成為懸掛鏈;老化240 h后,溶膠質量分數逐漸增大,這可能是因為老化破壞了橡膠分子鏈結構,橡膠分子鏈斷裂成為可被甲苯溶解的小分子。

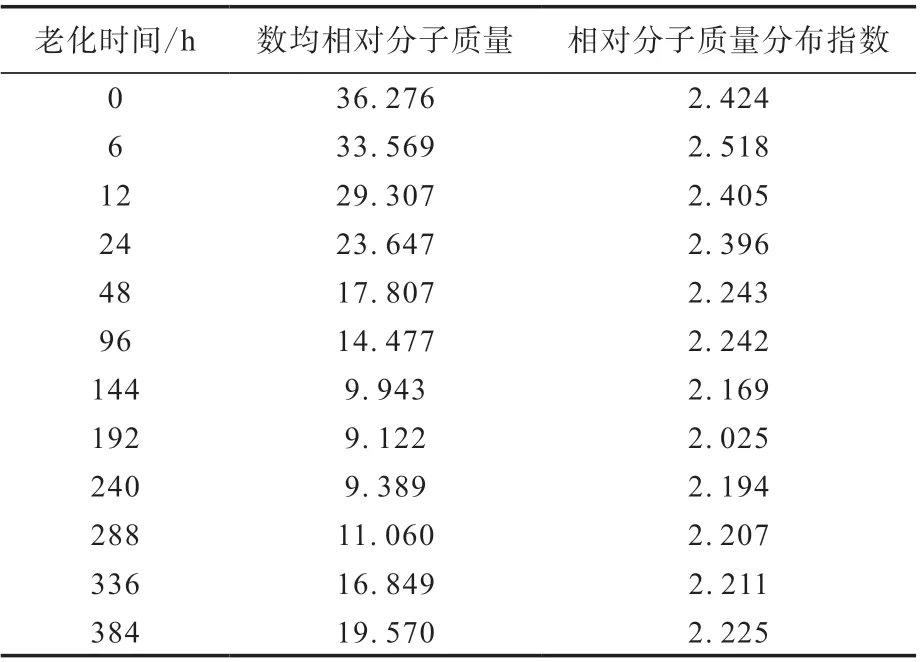

相對分子質量分布指數為重均相對分子質量與數均相對分子質量的比值,用于衡量相對分子質量分布的寬度。本工作通過溶膠相對分子質量分布指數表征CR硫化膠的橡膠分子鏈斷裂情況。

不同老化時間CR硫化膠的溶膠相對分子質量及其分布指數如表1所示。

從表1可以看出:老化初期,溶膠數均相對分子質量逐漸減小,橡膠分子鏈以交聯為主;老化192 h后,溶膠相對分子質量分布指數逐漸增大,相對分子質量分布變寬,即老化時間越長,橡膠分子鏈斷裂越嚴重。

表1 不同老化時間CR硫化膠的溶膠相對分子質量及其分布指數Tab.1 Sol molecular weights and its distribution indexes of CR vulcanizates at different aging time

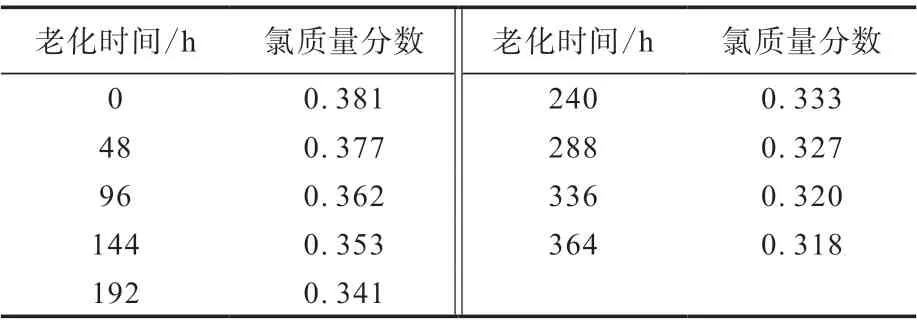

2.3 氯質量分數

CR中的氯原子,尤其是1,2-結構分子側鏈上的氯原子容易在光、熱作用下以氯化氫的形式脫去,使其硫化膠結構化,導致物理性能降低。不同老化時間CR硫化膠的氯質量分數如表2所示。

表2 不同老化時間CR硫化膠的氯質量分數Tab.2 Chlorine mass fractions of CR vulcanizates atdifferent aging time

從表2可以看出,隨著老化時間的延長,CR硫化膠的氯質量分數減小。

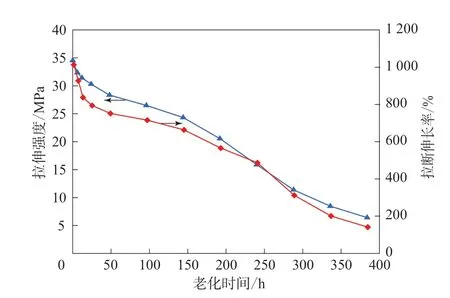

2.4 拉伸性能

老化時間對CR硫化膠拉伸強度和拉斷伸長率的影響如圖4所示。

圖4 不同老化時間CR硫化膠的拉伸強度和拉斷伸長率Fig.4 Tensile strengths and elongations at break of CR vulcanizates at different aging time

由圖4可以看出,隨著老化時間的延長,硫化膠的拉伸強度和拉斷伸長率均呈現下降趨勢。在老化初期,硫化膠的拉伸強度和拉斷伸長率均迅速降低,這是因為老化初期硫化膠的交聯密度迅速增大,橡膠分子網絡交聯點增多,拉伸過程中橡膠分子鏈取向難度增大,不利于應力的分散。在老化后期,橡膠分子鏈氧化斷裂,交聯密度降低,溶膠質量分數增大,此外脫氯現象導致硫化膠結構化比較嚴重,硫化膠內部網絡缺陷較多,因此硫化膠的拉伸強度和拉斷伸長率均顯著降低。

3 結論

(1)在熱氧老化過程中,CR硫化膠的橡膠分子鏈發生氧化反應,化學結構發生明顯變化。

(2)老化過程中橡膠分子鏈交聯以及氧化斷裂導致CR硫化膠的交聯密度、溶膠質量分數和相對分子質量均發生明顯變化。在老化初期,CR硫化膠的交聯密度增大,溶膠質量分數和相對分子質量減小,此時橡膠分子鏈以交聯為主;老化時間超過192 h后,CR硫化膠的交聯密度減小,溶膠質量分數、相對分子質量及其分布指數增大,橡膠分子鏈氧化斷裂增多。

(3)在熱氧老化過程中,交聯及脫氯使CR硫化膠結構化越來越嚴重,交聯網絡缺陷增多,導致CR硫化膠的拉伸強度和拉斷伸長率明顯降低。