燃煤電廠廢水零排放方法路線應用進展

億川科技(成都)有限責任公司 王玉富,董玉泉,黃丹

濕法煙氣脫硫工藝是全球使用最多的一種煙氣脫硫工藝,歐美日等發(fā)達國家約有90%的火力發(fā)電廠采用該工藝技術,因為這個工藝脫硫效率非常高,廣泛的適應性成為現(xiàn)在燃煤電廠煙氣脫硫的主要工藝[1]。脫硫吸收塔內的脫硫溶液連續(xù)的循環(huán),這個過程中會積累氯離子和重金屬元素等污染物。脫硫系統(tǒng)中不斷富集的氯離子不僅會降低脫硫系統(tǒng)的效率,還會降低脫硫石膏的質量,所以,脫硫吸收塔要間隔一定時間排放設定量的廢水,這些排出來的廢水就是脫硫廢水。

一、脫硫廢水的水質特征及零排放的迫切性

(1)酸性、腐蝕性高:PH值變化范圍4~6.5。

(2)懸浮物含量高:由于采用石灰石做為脫硫劑,廢水中的懸浮物達到10000ppm以上。

(3)高含鹽量:各個電廠的工藝水質、煤種以及運行情況不同,含鹽量大約在50000ppm左右,其中CL離子可以達到20000ppm。

(4)水質不穩(wěn)定:受煤質、水質、石灰石源等組分影響,并且水質參數(shù)波動范圍大。

(5)高硬度:Ca2+、Mg2+濃度平均>3900ppm,最高值>14000ppm。

依照標準DL/T5196—2016《火力發(fā)電廠煙氣脫硫設計技術規(guī)程》中的要求,產(chǎn)生脫硫廢水的電廠必須設置脫硫廢水的處理裝置,脫硫廢水一定要經(jīng)過處理才可以外排。然而脫硫廢水采用傳統(tǒng)的化學沉淀法處理后外排依然會對環(huán)境造成污染。特別是2015年4月,國務院發(fā)布《水十條》[2],國家狠抓工業(yè)污染防治,脫硫廢水因其水質特殊、處理難度高,污染后果嚴重引起業(yè)界關注。

2017年5月,中華人民共和國國家環(huán)境保護標準HJ2301-2017發(fā)布《火力發(fā)電廠污染防治的可行性技術指南》中規(guī)定脫硫廢水的零排放技術采用煙氣蒸發(fā)技術或者蒸發(fā)結晶技術[3-6]。本文響應國家政策,總結了目前兩種脫硫廢水工藝的使用情況,并且得出比較適用的廢水零排放方案。

二、脫硫廢水零排放技術

煙道蒸發(fā)工藝是采用雙流體霧化系統(tǒng)或者旋轉霧化系統(tǒng)將高鹽廢水高度霧化后噴射入電廠原主煙道或新建的旁路煙道內,高鹽廢水霧滴經(jīng)過高溫煙氣加熱快速蒸發(fā),廢水中的溶質鹽結晶,除塵器將結晶鹽和煙氣中的飛灰一塊捕捉。

蒸發(fā)結晶工藝是采用熱水、電、煙氣或蒸汽等熱源,利用MED或MVR蒸發(fā),將蒸發(fā)出的水蒸氣冷凝成液態(tài)水補充給冷卻塔、鍋爐等,脫硫廢水中的溶質鹽經(jīng)過蒸發(fā)后結晶,結晶鹽經(jīng)過干燥后打包運輸?shù)綇S外,綜合利用結晶鹽或者作為危廢處理,避免產(chǎn)生二次污染。

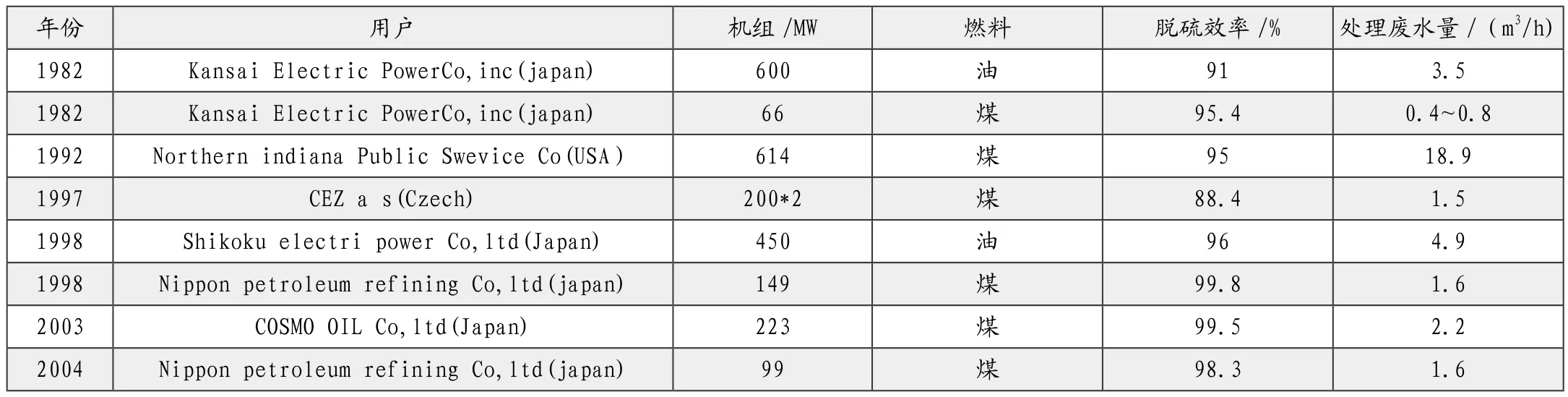

(一)國外應用情況

見表1-2。

表1 蒸發(fā)結晶廢水零排放工藝在國外的工程案例[5]

表2 煙道蒸發(fā)零排放工藝在國外的工程案例[6]

(二)國內應用情況

表3 脫硫廢水零排放處理技術對比

1.A電廠脫硫廢水處理

A電廠擁有國內首臺脫硫廢水零排放系統(tǒng),該廠是采用“預處理+蒸發(fā)+結晶”工藝,脫硫廢水為全廠的末端廢水,其pH為5~7,鹽含量高達25000~45000ppm,含有Cl-、懸浮物高達20000ppm、過飽和的亞硫酸鹽、硫酸鹽與重金屬等,該廢水易結垢,腐蝕性強。

要完全蒸發(fā)高鹽廢水,必須去除廢水的硬度,以免處理設備出現(xiàn)結垢和腐蝕現(xiàn)象,采用“多級預處理+多級多效蒸發(fā)結晶技術”脫硫廢水零排放技術[7],使用蒸氣做為熱源,處理大約22m3/h的脫硫廢水,實現(xiàn)了廢水中的溶解鹽和污泥的分離,處理后的水質非常高,和蒸餾水水質相近,直接用于冷卻塔,整個工藝沒有廢水外排。

工程投資約9750萬元,運行費用為180元/噸水[8],該方案投資額度大,運行成本高。

2.B電廠脫硫廢水處理

B電廠和A電廠都是采用“除硬預處理+多效蒸發(fā)+干燥結晶”工藝,采用和A電廠一樣的除硬預處理技術,采用和A電廠不同的多效蒸發(fā)+干燥結晶工藝,使用兩效MED干燥裝置以及兩級MVC蒸發(fā)裝置,脫硫廢水處理量約20m3/h,處理后的水質類似蒸餾水,蒸餾水回用至電廠工業(yè)用水。

工程投資約6000萬元,運行費用較A電廠大幅下降,約50元/噸水,但是蒸發(fā)系統(tǒng)容易結垢,清垢周期頻繁,系統(tǒng)運行不夠穩(wěn)定,并且產(chǎn)生的結晶物為固廢,處理費用高。

3.C電廠脫硫廢水處理

C電廠使用低溫煙氣閃蒸濃縮+主煙道煙氣干燥技術,該廠的工藝分兩段,其中主煙道煙氣干燥系統(tǒng)已經(jīng)穩(wěn)定運行3年以上,煙道未出現(xiàn)結垢現(xiàn)象,電袋除塵器未出現(xiàn)異常。預處理和低溫閃蒸為另外一個供應商提供。該廠鹽含量約55000ppm,Cl-的含量在10000ppm。

該廠廢水處理量為30m3/h,總投資約4900萬元。其中,主煙道系統(tǒng)蒸發(fā)廢水量15m3/h,脫硫廢水經(jīng)過氣液雙流體霧化系統(tǒng)高度霧化后將噴噴入空預器和除塵器之間煙道,實現(xiàn)固液分離,廢水的溶劑蒸發(fā)成水蒸氣進入脫硫吸收塔回用,污染物被除塵器捕捉進入灰?guī)欤瑢崿F(xiàn)廢水的零排放;投資約2900萬元,運行成本約9元/噸水。

4.D電廠脫硫廢水處理

D電廠采用“雙堿法+雙膜法+旁路煙氣蒸發(fā)”處理方法,該廠總的廢水量是8m3/h。脫硫廢水雙堿法除硬后用雙膜法濃縮,濃縮后濃水進入新建的自空預器前引出煙氣的旁路煙道內蒸發(fā),廢水蒸發(fā)后水蒸氣和污染物鹽隨煙氣重新匯入除塵器前主煙道內,污染物被除塵器捕捉進入干灰,水蒸氣進入脫硫吸收塔中回用。

項目投資3500萬元,運行費用約30元/噸水,并且抽取空預器前煙氣還會增加煤耗量。

(三)脫硫廢水零排放處理技術總結

采用蒸發(fā)結晶技術還是煙道蒸發(fā)技術都能實現(xiàn)廢水零排放的要求。

蒸發(fā)結晶技術的關鍵是整個系統(tǒng)運行成本和蒸發(fā)設備的防腐蝕、結垢性能以及衍生物的處理。蒸發(fā)結晶產(chǎn)混鹽的工藝路線處理固廢甚至危廢的費用極高,蒸發(fā)結晶分鹽的技術路線制出的產(chǎn)品也不能作為商品鹽用于流通。(2016年5月1日發(fā)布的GB/T5462-2016《工業(yè)鹽》規(guī)定:海水(含沿海地下鹵水)、湖鹽或鹽湖鹵水、巖鹽或地下鹵水為原料制成的工業(yè)用鹽),這些因素都制約蒸發(fā)結晶技術的使用。

煙道蒸發(fā)技術的關鍵是工藝系統(tǒng)否會影響電廠相關設備的運行及粉煤灰的再利用。通過對國內的實際運行案例的調研,煙道蒸發(fā)工藝不會影響低低溫省煤器和電袋除塵器的正常運行;粉煤灰的再利用根據(jù)每個電廠的脫硫廢水水質的不同需單獨計算評估,國內現(xiàn)有案例來看,都不影響粉煤灰的再利用;其中旁路煙道蒸發(fā)技術要抽取空預器前的高溫煙氣會降低鍋爐的效率,額外增加運行成本。

三、結論

全球對環(huán)保的要求越來越高,廢水的污染處理已經(jīng)上升到國家戰(zhàn)略層面,采用合適的高鹽廢水零排放處理技術是電廠必須面對的抉擇。運行成本作為長期連續(xù)的費用支出,在火電廠負荷率普遍降低的國情下,投資費用低廉,特別是低運行成本的工藝路線必將成為電廠的首選工藝。因此,建議采用煙道蒸發(fā)技術處理脫硫廢水。

相關鏈接

2015年4月16日,國務院發(fā)布了《水污染行動計劃》(《水十條》),國家將強化對各類水污染的治理力度,脫硫廢水因成分復雜、含有重金屬引起業(yè)界關注。在此背景下,某些地區(qū)要求電廠關閉廢水外排日,實現(xiàn)脫硫廢水的零排放。

目前,國內脫硫廢水零排放技術主要有3種,分別是蒸發(fā)池、蒸發(fā)結晶及煙道蒸發(fā)。蒸發(fā)池是通過自然蒸發(fā)減少廢水體積的一種方法,在美國約有10余個電廠應用此技術進行脫硫廢水的處理。蒸發(fā)池的處理效率取決于廢水水量而非污染物濃度,因此,該方法適用于處理高濃度、總量少的含鹽廢水。此外,蒸發(fā)池處理廢水成本低,適用于土地價格低的半干旱或干旱地區(qū)使用。但是此技術需要做防滲處理,且當廢水處理量大時,所需土地面積增加,處理成本增加。為提高蒸發(fā)池的蒸發(fā)速率,減少蒸發(fā)池的占地面積,可考慮采用機械霧化蒸發(fā)。機械霧化蒸發(fā)技術利用高速旋轉的扇葉或是高壓噴嘴將廢水霧化成細小液滴,通過液滴與空氣的強烈對流進行蒸發(fā)。在上世紀90年代,此技術已經(jīng)應用于礦井高含鹽水及電廠高含鹽水的處理。但該技術存在液滴的風吹損失,造成周邊環(huán)境的鹽污染。

蒸發(fā)結晶技術主要包括3個步驟,即預處理+膜/熱力濃縮+結晶:預處理主要是去除脫硫廢水中的硬度離子;濃縮主要是將脫硫廢水減量化,產(chǎn)生可用水和濃水;濃水經(jīng)過結晶器形成鹽分然后回收利用或者填埋。蒸發(fā)結晶技術是一項成熟的技術,在國內外都有部分應用,但經(jīng)濟上存在著投資和運行費用高等問題,限制了此技術的廣泛應用。