基于生物模板制備二氧化碳加氫反應的Cu/ZnO催化劑

蔡中杰,田盼,黃忠亮,黃猛,黃加樂,詹國武,李清彪,3

(1 廈門大學化學化工學院,福建廈門351100; 2 華僑大學化工學院,福建廈門361021; 3 集美大學食品科學與工程學院,福建廈門361021)

引 言

近年來,二氧化碳(CO2)的大量排放引起了世界各國的廣泛關注,目前大氣中CO2濃度高達413×106,高濃度CO2會引起溫室效應進而導致嚴重的氣候和環境問題[1]。我國的CO2排放量持續增高已超過全球排放量的20%,每年排放量約為120 億噸,為實現2060 年碳中和的目標,我國的減排和CO2資源化任務尤為艱巨[2-3]。因此,必須加快構建清潔低碳的能源體系,其中將CO2通過加氫反應轉化為液體能源(如甲醇)受到研究學者的廣泛關注[4-5]。甲醇是一種非常活潑的C1化合物,可以作為能源轉化的中樞平臺,通過甲醇制烯烴(MTO)和甲醇制芳烴(MTA)等反應可將CO2直接轉化為具有高附加值的化學產品[6]。此外,甲醇還可以通過電解制取綠氫,再經過CO2加氫制取甲醇,達到“零碳排放”的能源體系。這一經濟循環過程將拓展新能源、降低碳排放、實現碳循環等效果[7]。因此開發高性能和高穩定性的CO2加氫制甲醇催化劑具有重要的意義。

目前CO2加氫制甲醇的催化劑主要以Cu 基與Pd 基催化劑為主[8-10],與Pd 基催化劑相比,Cu 基催化劑由于Cu 產量豐富、價格低廉,已被廣泛研究。但是單獨Cu 位點對CO2幾乎沒有吸附與活化作用,所以大量研究通過改變Cu 與金屬氧化物載體的相互作用來調控Cu的電子結構、催化劑表面的氧空位和CO2的吸附量,從而提高催化活性與甲醇選擇性[11-13]。目前工業上CO2加氫制甲醇的催化劑以Cu/ZnO/Al2O3為主,由于逆水煤氣反應(CO2+ H2CO+H2O)的存在導致了甲醇的選擇性普遍較低,而且反應中副產物H2O會導致銅顆粒的快速燒結和失活[14-15]。目前關于Cu/ZnO催化劑的本征活性位點還存在很大的爭議,一方面認為Cu和ZnO之間密切協同作用所形成的Cu-ZnO 界面是CO2加氫反應的活性位點,其中ZnO 能直接活化反應物分子并具有一定的儲氫能力[16-17];另一方面認為,金屬與載體間的強相互作用(SMSI)所形成CuZn 合金是反應活性位點,其中ZnOx覆蓋在Cu(211)的表面形成的堆疊位錯結構有利于含氧中間體的穩定[18]。另外目前關于副產物H2O 在整個CO2加氫反應中的作用也具有爭議性,Sun 等[19]以碳納米管等碳材料為載體,利用其表面的疏水性促進水的解吸與甲醇的生成。Wang等[20-21]通過制備具有三維有序大孔結構的Cu/ZnO/Al2O3催化劑,發現H2O可以促進關鍵中間體(HCO3*)的水解反應并生成甲醇,有效提高催化劑穩定性與甲醇選擇性。因此,對催化劑的構效關系的研究十分重要。

生物模板法是指利用具有多層次、多維空間結構的天然生物質為模板制備具有多級孔結構的納米材料,這不僅符合綠色環保的理念,而且通過簡單制備方法實現了復雜多孔復合材料的制備[22-24]。近年來。以植物生物質為模板制備金屬氧化物實現了氧化物材料的碳、氮元素自摻雜,有效改善傳質以及特殊的多層次空間結構賦予催化劑優異的催化性能,在非均相加氫反應中具有廣泛的應用[22]。本課題組[25]先前的研究通過植物提取液制備了三維多孔的鈣鈦礦型LaCoO3催化劑,實現了CO2高效加氫制甲烷反應。Li等[26]利用絲瓜與稻谷殼為模板制備bio-ZSM-5 分子篩催化劑并用于CO2加氫制二甲醚。Jiang等[27]用油菜花粉為模板制備多孔TiO2催化劑用于1,3-丁二烯選擇性加氫反應等。基于此,本文圍繞Cu/ZnO 催化劑進行CO2加氫制甲醇反應研究,借助油菜花粉作為生物模板制備具有多孔結構的ZnO,來研究催化劑的多孔結構、表面性質與催化性能之間的關系,并與化學沉積沉淀法所制備的Cu/ZnO 催化劑相比,探討影響銅基催化劑穩定性和甲醇選擇性的關鍵結構因素。

1 實驗材料和方法

1.1 材料

無水乙醇、甲醇、二水合乙酸鋅、六亞甲基四胺(HMT)、聚乙烯吡咯烷酮(PVP,K30)、三水合硝酸銅、硼氫化鈉等試劑均來自國藥集團化學試劑有限公司。油菜花粉購自五臺山蜂業有限公司。本實驗用水均為去離子水,電阻為16 MΩ。

1.2 催化劑的制備

本文涉及的載體和催化劑的制備流程如圖1所示。

采用生物模板制備的ZnO 標記為bio-ZnO:將2.0 g 花粉分散于50 ml 混合溶液(乙醇/水體比1∶1)中,超聲30 min 混合均勻后置于油浴鍋中加熱至80℃,待溫度均勻后加入2.0 g Zn(Ac)2·2H2O,攪拌1 h 后加入0.94 g HMT 沉淀劑,繼續反應2 h 后冷卻至室溫,離心分離后在50℃下干燥24 h。在馬弗爐中焙燒(升溫速率:2℃·min-1,2 h),改變樣品焙燒溫度為500、600、700℃,即得目標產物,分別命名為bio-ZnO-X(X=500、600、700,與焙燒溫度對應)。

無生物模板制備的ZnO 標記為chem-ZnO:將2.0 g Zn(Ac)2·2H2O 溶于50 ml 去離子水中,超聲20 min 使其混合均勻后向溶液加入0.94 g HMT 沉淀劑,放入100℃烘箱中水熱反應6 h 后經離心、干燥即得chem-ZnO。

Cu-ZnO 催化劑:將上述制備的0.25 g bio-ZnO與0.25 g chem-ZnO 樣品分別加入40 ml 甲醇中,再加入40 mg PVP 及0.25 g Cu(NO)2·3H2O,超聲10 min使其混合均勻,室溫攪拌1 h 后向混合溶液中再加入NaBH4的甲醇溶液[n(NaBH4)=5n(Cu)],繼續攪拌2 h 后用乙醇離心洗滌,在80℃條件下干燥12 h,隨后在350℃焙燒(升溫速率:2℃·min-1,3 h)條件下得到最終的催化劑。

1.3 催化劑性能評價

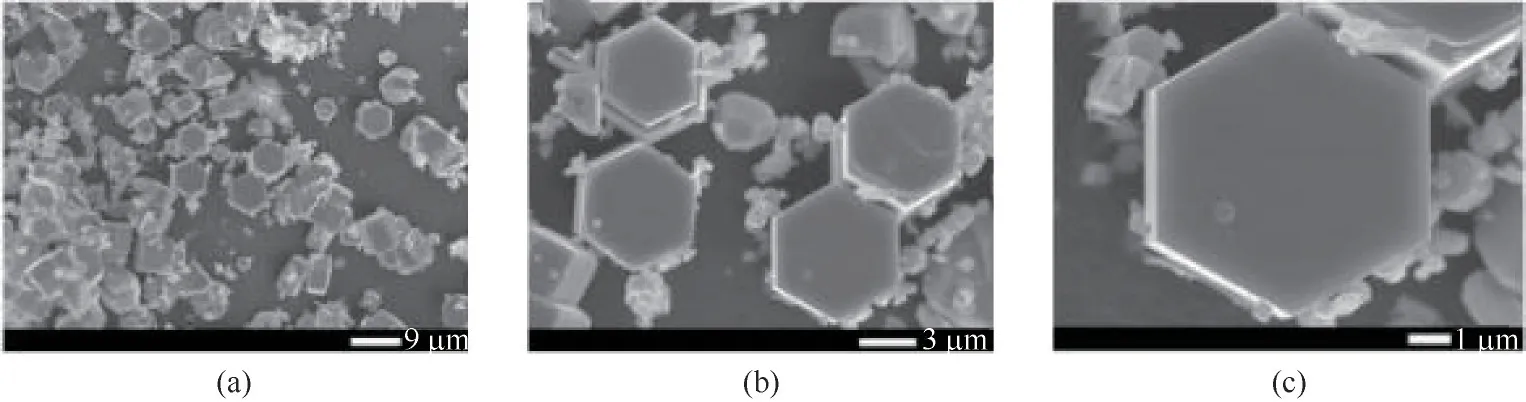

催化劑的活性和穩定性評價是在固定床反應器中進行的。簡要步驟如下:將250 mg 粉末催化劑與400 mg 石英砂放入固體研缽中研磨,然后裝入石英棉支撐的石英管中。在200℃、常壓下通入10%H2/Ar(30 ml·min-1)對催化劑進行還原處理2 h,將處理氣切換為原料氣(CO2∶H2=1∶3,體積比),反應條件為250℃、3.0 MPa,空速條件為3600 ml·g-1·h-1。反應后的產物經減壓后由在線氣相色譜檢測,通過色譜出峰面積及校正因子計算出CO2的轉化率與相應產物的選擇性。二氧化碳的轉化率、甲醇選擇性及時空產率的計算公式如下:

1.4 催化劑表征

催化劑的形貌表征主要通過德國ZEISS 公司的Sigma 掃描電鏡(SEM)進行表征;催化劑的微觀結構由美國FEI 公司的TECNAI F30 透射電鏡(TEM)進行觀察。

X 射線粉末分析(XRD)由日本理學Rigaku ⅣXRD 進行表征,光源為Cu Kα(λ= 1.54 ?,1 ? =0.1 nm),掃描速率為10(°)·min-1,掃描范圍為10°~80°。

X 射線光電子能譜(XPS)采用美國Thermo Fisher ESCALAB 250 xi 型號儀器進行表征。光源為Al Kα單色射線(hν=1486.6 eV),所有數據都經過C 1s在284.8 eV處的結合能校正。

催化劑比表面積通過N2物理吸脫附法測定,采用Micromeritics 公司Tristar Ⅱ3020 型比表面積分析儀器。

氫氣程序升溫還原(H2-TPR)實驗,先將100 mg催化劑在純He(30 ml·min-1)條件下200℃預處理2 h,接著將氣體調至5%H2/Ar氣氛(30 ml·min-1)進行還原,還原溫度由室溫升至700℃(升溫速率:5℃·min-1),通過在線熱導檢測器(TCD)檢測出口尾氣的H2濃度。

通過電感耦合等離子體發射光譜法(ICP-OES,安捷倫,5100 SVDV)測定催化劑樣品中的Cu含量。

2 實驗結果與討論

2.1 催化劑的形貌表征

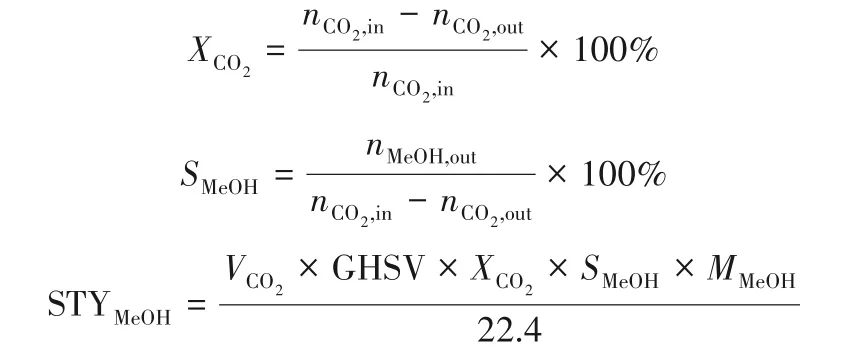

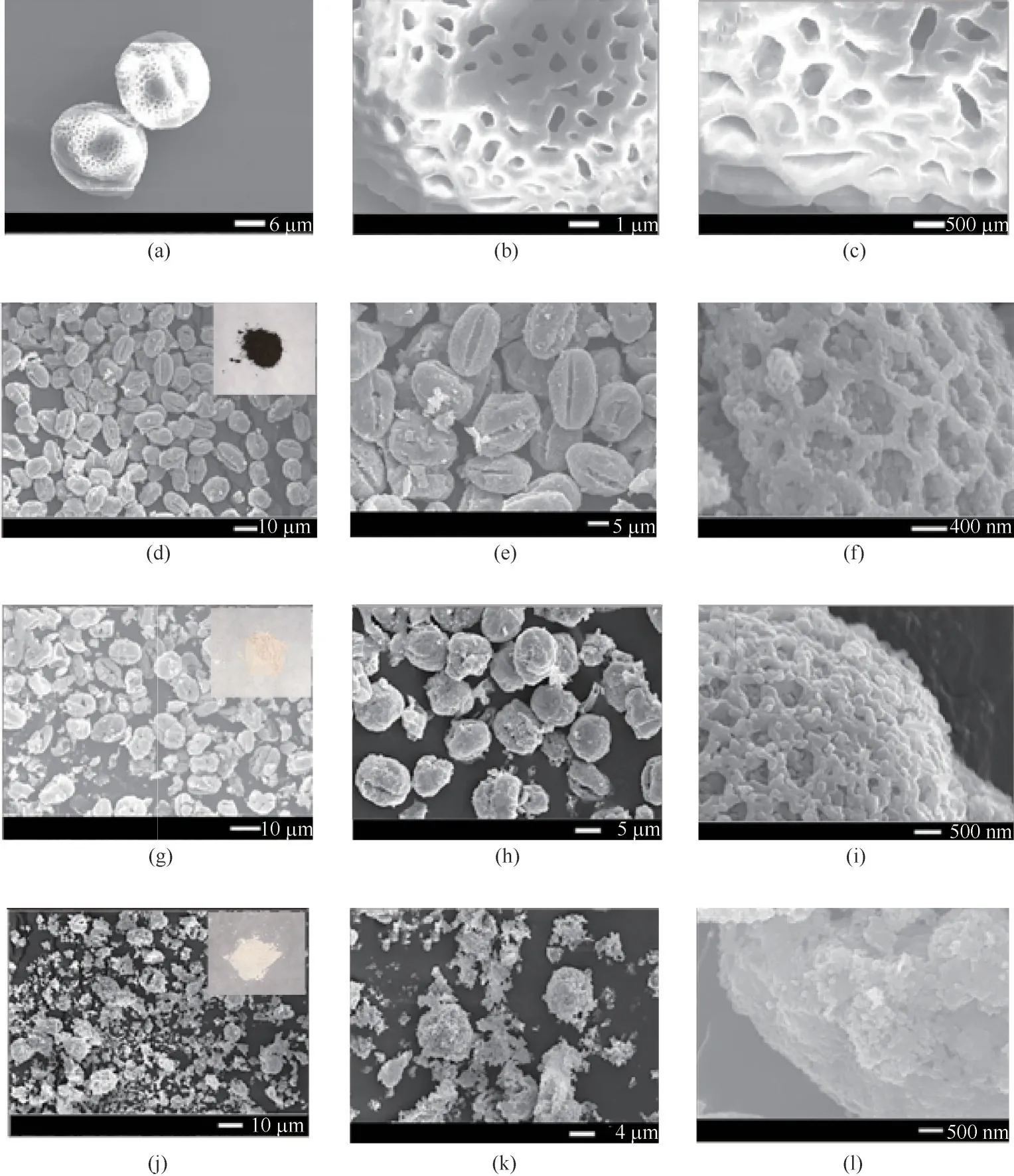

原始花粉和不同焙燒溫度下獲得的bio-ZnO 樣品的SEM 表征結果如圖2 所示。花粉模板整體呈9μm×10μm 橢球形,而且粒徑大小分布均勻,表面具有豐富的網狀孔結構且大孔直徑約為500 nm。通過改變bio-ZnO 樣品的焙燒溫度可以得到不同形貌與結構的ZnO 載體。如圖2(d)~(f)所示,當焙燒溫度為500℃時ZnO 能完整復制出花粉模板的形貌,但是其尺寸與原始花粉相比略小,而且表面網狀大孔的直徑也縮小至400 nm。推測這是由于花粉內部結構在焙燒后會呈現一定程度的體積收縮,可以清楚觀察到bio-ZnO 表面清晰的大孔結構與ZnO 微小晶粒。隨著焙燒溫度升高至600℃原有的花粉模板多孔結構逐漸塌陷[圖2(g)~(i)],當焙燒溫度高達700℃后多孔結構消失[圖2(j)~(l)]。另外,從圖2 中焙燒后樣品的顏色可以看到,bio-ZnO-500 樣品的顏色為黑色;bio-ZnO-600 為灰色;bio-ZnO-700 為白色,隨著焙燒溫度的增加,樣品顏色越來越淡,這表明bio-ZnO-500的多級孔結構是由花粉模板中未焙燒完全的生物碳組成。在相同條件下,利用化學沉積沉淀法制備的ZnO 呈邊長為3μm 的正六面體結構(圖3)。

圖2 原始花粉的掃描電鏡圖[(a)~(c)];不同焙燒溫度下制備的bio-ZnO的掃描電鏡圖:500℃[(d)~(f)],600℃[(g)~(i)],700℃[(j)~(l)][其中圖(d)、(g)、(j)中插圖分別為該焙燒后樣品的照片]Fig.2 Representative SEM images of the original pollen[(a)—(c)]and bio-ZnO obtained at the calcination temperature of 500℃[(d)—(f)],600℃[(g)—(i)],and 700℃[(j)—(l)][Insets in(d),(g),and(j)are photos of the calcined samples]

2.2 催化劑的理化性質表征

圖3 沉積沉淀法制備的chem-ZnO的掃描電鏡圖Fig.3 Representative SEM images of chem-ZnO support prepared by deposition precipitation method

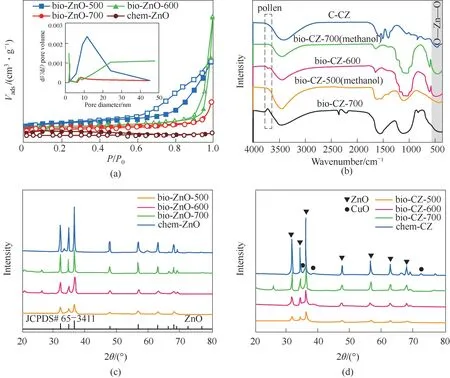

圖4 不同樣品的氮氣吸脫附曲線(內插圖為孔徑分布)(a);紅外譜圖(methanol表示甲醇洗滌樣品)(b);ZnO載體的XRD譜圖(c);負載Cu后催化劑的XRD譜圖(d)Fig.4 N2 physisorption isotherms of different samples(inset shows corresponding pore size distribution curves)(a);FTIR spectra(b);XRD patterns of ZnO support samples(c);XRD patterns of catalyst samples(d)

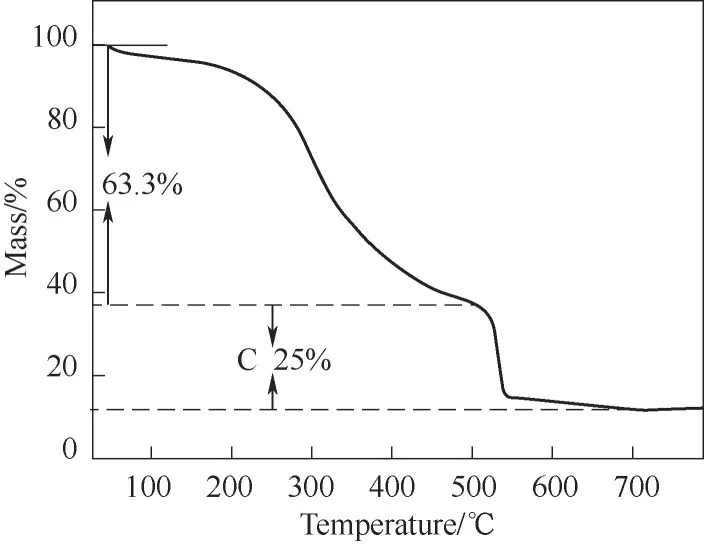

圖4(a)是不同焙燒溫度下得到的bio-ZnO 樣品的氮氣吸脫附曲線,所得bio-ZnO-500、bio-ZnO-600、bio-ZnO-700 樣 品 的BET 比 表 面 積 分 別 為14.6、8.2、5.7 m2·g-1。根據國際純粹與應用化學聯合會(IUPAC)定義,圖中bio-ZnO-500 的吸脫附曲線含H3 型遲滯環,為介孔材料。同時,插圖中基于吸附數據的孔徑分布圖中顯示介孔大小集中在10 nm 左右。在較高的相對壓力(P/P0=0.80~0.99)范圍內有遲滯環出現,結合SEM 表征也可證實大孔結構的存在,以上分析結果證明bio-CZ-500 具有多級孔結構。結合BET 結果分析,bio-ZnO 具有較高的BET比表面積,隨著制備過程中焙燒溫度的提高,bio-ZnO 樣品的比表面積也隨之減少,證明未焙燒完全的生物碳組成了bio-ZnO的多級孔結構。從圖4(b)的紅外譜圖可知,利用花粉生物模板所制備的ZnO在400~600 cm-1的范圍內都出現了O—Zn—O 的特征峰,文獻[27]中指出在3500 cm-1以上屬于花粉雜質K+、Ca2+的特征峰,樣品在焙燒處理后依然存在灰分。同時發現通過甲醇洗滌,可以除去表面殘留的K+、Ca2+等生物灰分,因此在后續實驗中采用甲醇處理以避免生物灰分對催化劑活性的影響。將XRD[圖4(c)、(d)]的結果與無機晶體庫中標準PDF 卡片進行對比,發現bio-ZnO 晶型主要為六方晶相(JCPDS#65-3411),而且與沉積沉淀法制備的chem-ZnO 相比,bio-ZnO 樣品的衍射峰峰寬較窄,推測采用生物模板法所制備的bio-ZnO 顆粒較小且分布均勻。通過ICP-OES 測量催化劑中Cu 含量,發現bio-CZ-500催化劑中Cu實際含量為12.60%,chem-CZ中Cu的實際負載量為12.67%,說明Cu 實際負載量基本一致。圖4(d)顯示焙燒后樣品中都出現了比較明顯的CuO 的衍射峰,說明CuO 已經負載在ZnO 載體表面。圖5 為未焙燒Pollen-ZnO 樣品的熱重分析(TGA),當焙燒溫度為500℃時所獲得的bio-ZnO 內仍含有約25%(質量)的生物碳。因此,bio-CZ-500中Cu/Zn 的實際摩爾比為0.25;而chem-CZ 中Cu/Zn實際摩爾比為0.19。下文將繼續探究Cu/Zn 摩爾比對催化劑活性的影響。

圖5 未焙燒Pollen-ZnO樣品的熱重圖Fig.5 TGA profile of the uncalcined Pollen-ZnO sample

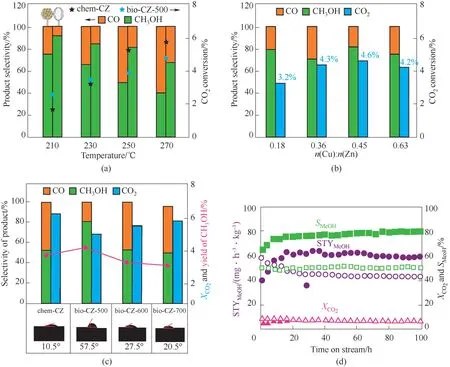

2.3 催化劑的性能評價

首先,對催化反應的最優反應條件進行探究。考慮到二氧化碳加氫制甲醇為放熱反應,催化劑對反應溫度十分敏感,分別選取210、230、250、270℃四個不同反應溫度對兩種催化劑進行活性評價,結果如圖6(a)所示,隨著溫度的升高,chem-CZ 催化劑的CO2轉化率不斷增加,相反甲醇選擇性不斷降低至39%。bio-CZ-500 催化劑也呈現相似的規律,但是整體的選擇性依然遠高于chem-CZ。當溫度升至270℃后,兩者的甲醇選擇性與產率均呈現下降趨勢。綜合考慮CO2轉化率與甲醇產率,最終確定3.0 MPa、250℃、空速30 ml·min-1為最優反應條件。如圖6(b)所示,考慮到Cu/Zn摩爾比對催化劑的活性也有影響,進一步對bio-CZ-500 催化劑中銅的負載量進行考察,發現隨著Cu/Zn 摩爾比的增加,CO2的轉化率先增加后減少,甲醇的選擇性也呈現相似的規律,這是因為隨著Cu負載量的增加其暴露面積也相應增加,更易引起催化劑表面Cu 顆粒的團聚失活[21]。對4 個催化劑(bio-CZ-500、bio-CZ-600、bio-CZ-700、chem-CZ)在最優反應條件下進行催化活性評價,發現存在明顯不同的催化活性(CO2轉化率與產物分布方面)。從圖6(c)可以看到bio-CZ-500催化劑活性最好,CO2單程轉化率為5%,甲醇的選擇性達到81%,而其他3 個催化劑甲醇的選擇性都不足50%。推測bio-ZnO-500 中特有的多孔結構是其優異活性的主要原因。碳是一種疏水性(或弱親水性)材料[19],其疏水性有助于促進副產物H2O 在催化劑表面的脫附。對以上4種催化劑進行了水接觸角測試,發現甲醇的選擇性與催化劑表面的水接觸角呈正相關,即接觸角越大,甲醇的選擇性越高。為進一步探究催化劑的多孔碳結構與穩定性之間的關系,分別選取0.50 g 的bio-CZ-500 與chem-CZ催化劑進行100 h的穩定性評價[圖6(d)]。在反應起始階段,chem-CZ 催化劑對甲醇的選擇性較低產物主要為CO,使得整體CO2的轉化率較高。由于bio-CZ-500中含有25%的生物碳成分,在反應過程中活性組分誘導活化所需時間較長[28],待活性穩定后,CO2的轉化率以及甲醇的選擇性等性能依然是優于chem-CZ 催化劑的。另外,bio-CZ-500 催化劑在運行100 h 后催化劑的活性與選擇性基本不變,同時甲醇的時空產率可達到60 mg·h-1·g-1;相反chem-CZ催化劑在反應12 h后活性便開始下降,甲醇的時空 產 率(41 mg·h-1·g-1)也 遠 低 于bio-CZ-500 催化劑。

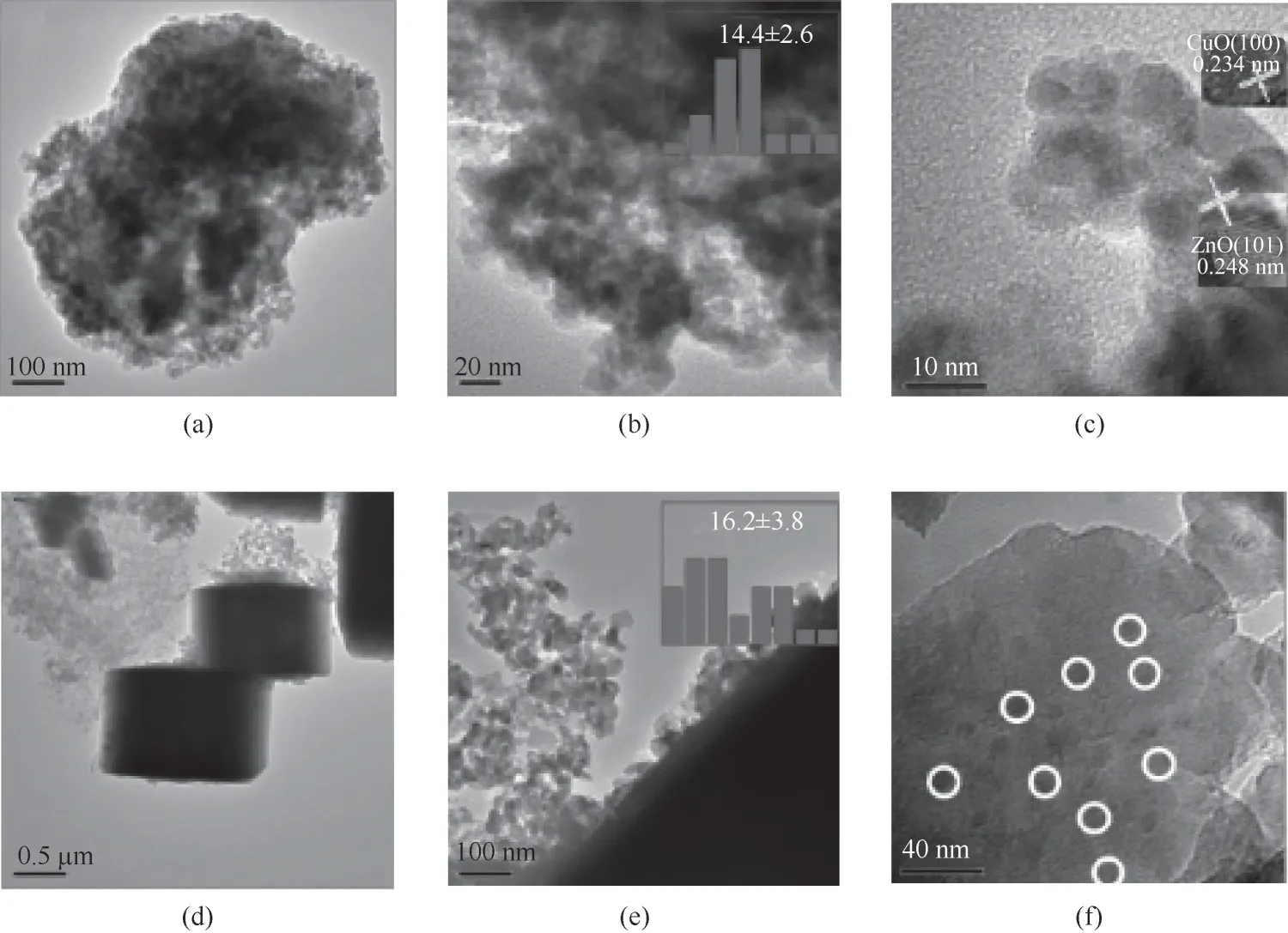

2.4 催化劑的反應前后的對比表征

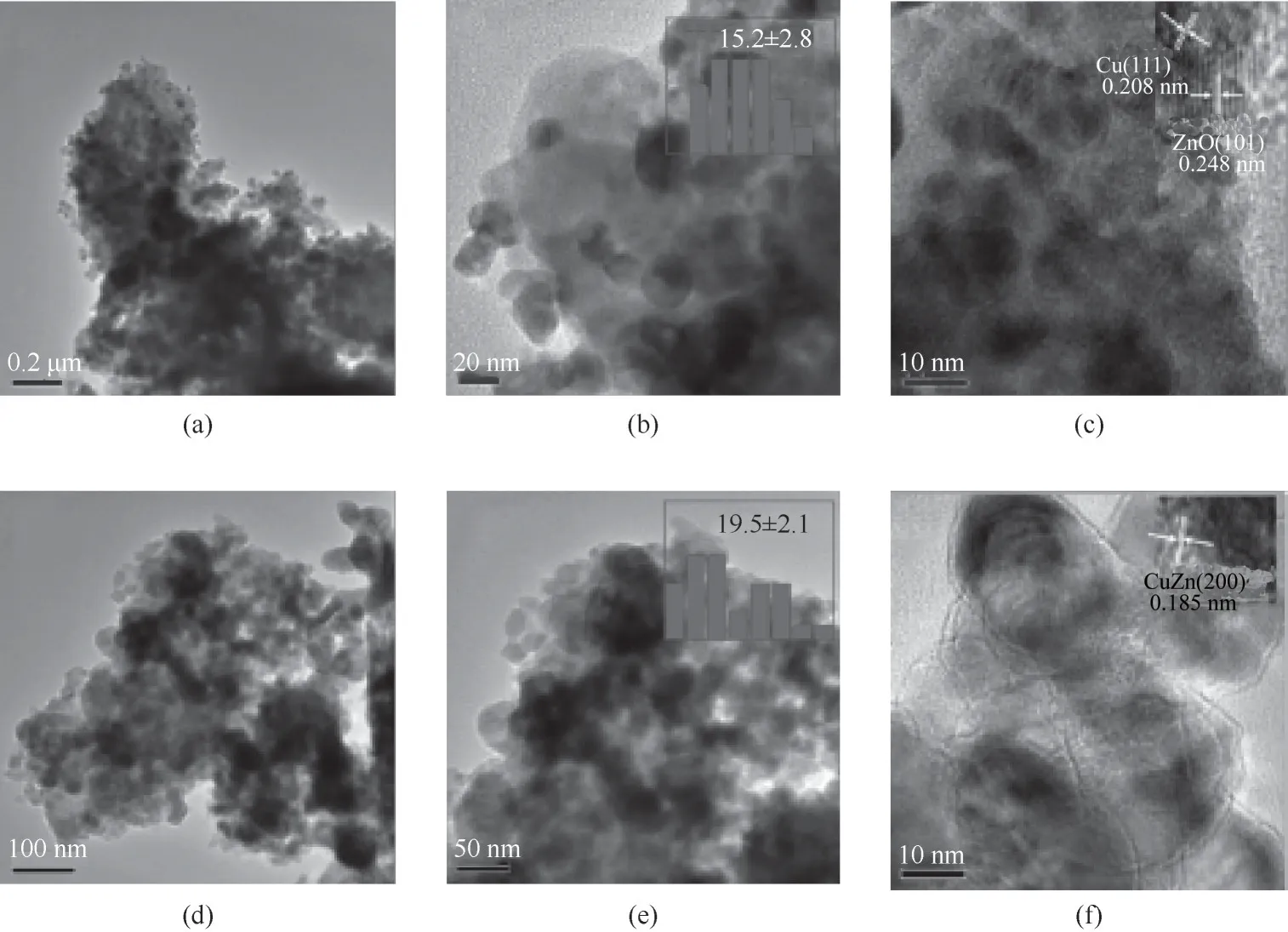

如圖7 所示,盡管bio-CZ-500 與chem-CZ 催化劑均采用浸漬還原法負載Cu顆粒,但是兩種催化劑中Cu 顆粒卻顯示出不同的粒徑:bio-CZ-500 催化劑中Cu 粒度為(14.4±2.6)nm,而chem-CZ 催化劑中Cu 粒度為(16.2±3.8)nm。由于bio-ZnO 具有多級孔結構且BET 比表面積較大(14.6 m2·g-1),所以CuO 顆粒的分散度比較均勻,同時也觀察到小顆粒的ZnO納米顆粒。相比之下,由于chem-ZnO 的BET 比表面積較小(2.1 m2·g-1),而且ZnO 載體顆粒較大,導致負載在chem-ZnO上的Cu顆粒分散度較差[29-30]。

圖6 反應溫度對兩種催化劑活性的影響(內插圖為催化劑相應的模型)(a);Cu/Zn摩爾比對bio-CZ-500催化性能的影響(b);四種催化劑的活性評價結果(c);bio-CZ-500與chem-CZ催化劑的穩定性評價結果(圖中實心圖例代表bio-CZ-500,空心圖例代表chem-CZ)(d)Fig.6 Effect of reaction temperature on the catalytic performance of bio-CZ-500 and chem-CZ(insets are the structure model)(a);The effect of different molar ratios on the catalytic performance of bio-CZ-500(b);Comparisons of catalytic performance of four catalysts(c);Long-term stability test of bio-CZ-500 and chem-CZ catalysts during 100 h on stream(the soild symbols represent bio-CZ-500 and hollow symbols represent chem-CZ)(d)

反應后催化劑的TEM表征數據如圖8所示。反應進行100 h 后,統計bio-CZ-500 催化劑上Cu 顆粒的粒徑為(15.2±2.8) nm,與反應前Cu 的粒徑相比幾乎不變,說明在反應過程中Cu 與ZnO 顆粒之間存在一種穩定的Cu-ZnO 活性界面能夠抑制Cu 顆粒的團聚增大,使得催化劑呈現較好的穩定性。相反,chem-CZ 催化劑在反應后,Cu 顆粒粒徑增加至(19.5±2.1)nm,使得Cu 在ZnO 表面的分布更不均勻,而且從高分辨TEM 圖中發現了CuZn(200)合金相的形成[15]。另外副產物H2O 在ZnO 載體表面的沉積會導致合金顆粒的團聚,這些結果證明chem-CZ 催化劑快速失活的主要原因是Cu 顆粒的燒結團聚。

2.5 催化劑的構效關系討論

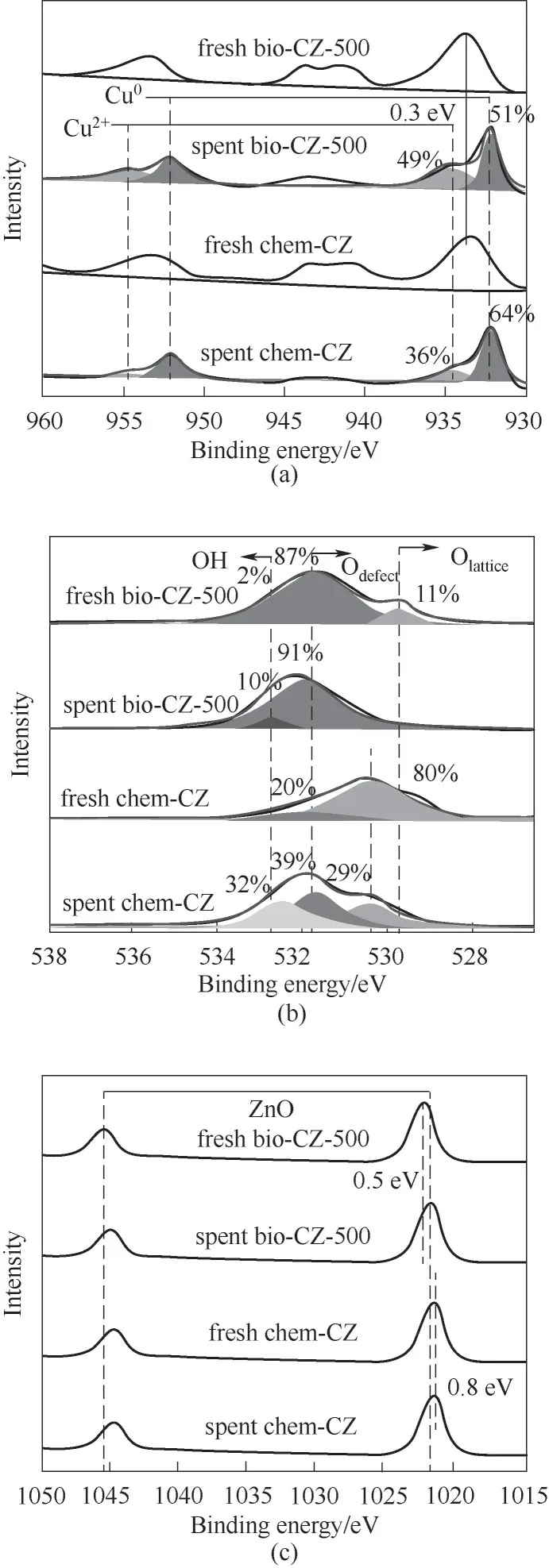

采用XPS對反應前后催化劑表面Cu、Zn元素的化學結構與電子性質進行表征。如圖9(a)中,932.5~935.0 eV 范圍內對應的是Cu 2p3/2的光電子峰,940~945 eV 處是其衛星伴峰[31],說明反應前催化劑中Cu主要以Cu2+的形式存在。反應前的bio-CZ-500 催化劑中Cu2+的結合能(933.8 eV)略大于標準Cu2+結合能(933.6 eV)。一般來講這是由于周圍Zn2+的影響[32],Zn2+的電負性大于Cu2+,使得Cu 整體電子云密度降低,結合能增加,證明bio-CZ-500 催化劑中CuO 與ZnO 的高度分散性。chem-CZ 催化劑Cu2+的結合能為933.6 eV,表明反應前chem-CZ 催化劑中Cu 主要為CuO[33]。通過對比反應后的催化劑,CuO經過H2還原后形成了大量的Cu0。由于在催化劑制樣表征過程中單質銅極易氧化,因此觀察到反應后催化劑XPS 譜圖中存在部分的Cu2+。通過對出峰位置進行擬合并計算譜圖峰面積之比發現,chem-CZ中Cu0的含量依然遠高于bio-CZ-500,這說明反應過程中chem-CZ 產生了大量的CuZn 合金(該物種不易被氧化)。

圖7 反應前的bio-CZ-500催化劑的透射電鏡圖[(a)~(c)];反應前的chem-CZ催化劑的透射電鏡圖[(d)~(f)];[其中圖(b)、(e)中內插圖為Cu顆粒的粒徑分布]Fig.7 Representative TEM images of fresh bio-CZ-500 catalyst[(a)—(c)]and fresh chem-CZ catalyst[(d)—(f)][Insets in(b),(e)show the particle size distributions of Cu nanoparticles]

圖8 反應后的bio-CZ-500催化劑的TEM圖[(a)~(c)];反應后的chem-CZ催化劑的TEM圖[(d)~(f)][其中圖(b)、(e)中的內插圖為Cu顆粒的粒徑分布]Fig.8 TEM images of spent bio-CZ-500 catalyst[(a)—(c)]and spent chem-CZ catalyst[(d)—(f)][Insets in(b),(e)show the particle size distributions of Cu nanoparticles]

圖9 反應前后bio-CZ-500與chem-CZ催化劑的XPS譜圖Fig.9 XPS spectra of bio-CZ-500 and chem-CZ catalysts before and after the catalytic reaction

如圖9(b)所示,結合能在526~538 eV 之間為O 1s 的能譜范圍,結合能在529.7 eV 處的光電子峰代表ZnO 中的晶格氧;結合能在530.6 eV 處的光電子峰代表ZnO 表面的缺陷氧;結合能在531.6 eV 處的光電子峰為OH-的特征峰。通過擬合并計算譜圖峰面積之比,發現反應前bio-CZ-500 催化劑中表面缺陷氧的濃度高達87%,同時含有10%的晶格氧[8];相反,反應前chem-CZ 催化劑中缺陷氧的濃度只有20%,晶格氧濃度高達80%。經過100 h 的反應后,bio-CZ-500 催化劑中的缺陷氧升高至91%,同時OH-的濃度升高,這說明僅少部分副產物水殘留在催化劑表面。反應后chem-CZ催化劑表面的OH-濃度升高至32%,說明副產物水在chem-CZ 催化劑表面的擴散速率低。另外,與chem-CZ 催化劑相比,bio-CZ-500 表面豐富的氧空位更有利于催化劑對CO2的吸附與活化[34]。

圖9(c)中1015~1050 eV 區間范圍內對應的是Zn 2p 的能譜[32]。結合能1021.8 eV 處為Zn2+的標準光電子峰,對于反應前bio-CZ-500 催化劑,Zn 2p 譜圖向高結合能方向偏移。這是因為bio-CZ-500 催化劑中ZnO 粒徑大小與分散度都比較好,同時Cu2+的高度分散也會導致Zn2+的化學環境發生變化。所以當CuO 在反應中被還原為Cu0后,反應后bio-CZ-500 催化劑中Zn 2p 譜圖的結合能又恢復到ZnO 的標準出峰位置。這證明了bio-CZ-500 催化劑在反應過程中存在穩定的Cu-ZnO 活性界面使得兩者保持原有的元素性質。相反,反應后的chem-CZ 催化劑中Zn 2p 譜圖與反應前chem-CZ 催化劑中Zn2+相比往低結合能方向偏移,說明在反應過程中產生了CuZn合金[32],這與圖9(a)的Cu 2p光電子譜所得結論相吻合。

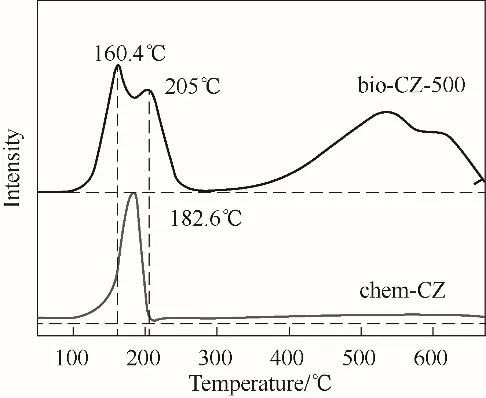

為了揭示bio-CZ-500 催化劑具備較高活性原因,通過H2程序升溫還原實驗考察兩種催化劑的還原能力(圖10)。從H2-TPR 譜圖可以看到,兩種催化劑中的還原性能存在差異。其中bio-CZ-500 在160.4℃的還原峰歸屬于CuO 的還原,205℃處的還原峰表明部分CuO 與ZnO 形成了穩定的Cu-ZnO 界面需要更高的還原溫度將其轉化為Cu0[35],500~600℃范圍內的還原峰為ZnO 的特征還原峰。在chem-CZ 催化劑中只出現一個位于182.6℃處的還原峰,比bio-CZ-500中CuO 的特征峰要高。一方面是因為在程序升溫過程中,bio-CZ-500 中CuO 粒徑小且分散較好易被還原;另一方面是由于chem-ZnO中CuO由于分散度較差,高溫下容易團聚變大,需要較高的還原溫度[31]。對于ZnO 來說也是如此,由小顆粒堆積而成的bio-CZ-500 中ZnO 遠小于chem-ZnO,因此其還原溫度也低。另外,從H2消耗量的角度來看,bio-CZ-500 也遠高于chem-CZ,可進一步增強催化劑對CO2的加氫效率。

圖10 bio-CZ-500與chem-CZ催化劑的H2程序升溫還原譜圖Fig.10 H2 TPR profiles of bio-CZ-500 and chem-CZ catalysts

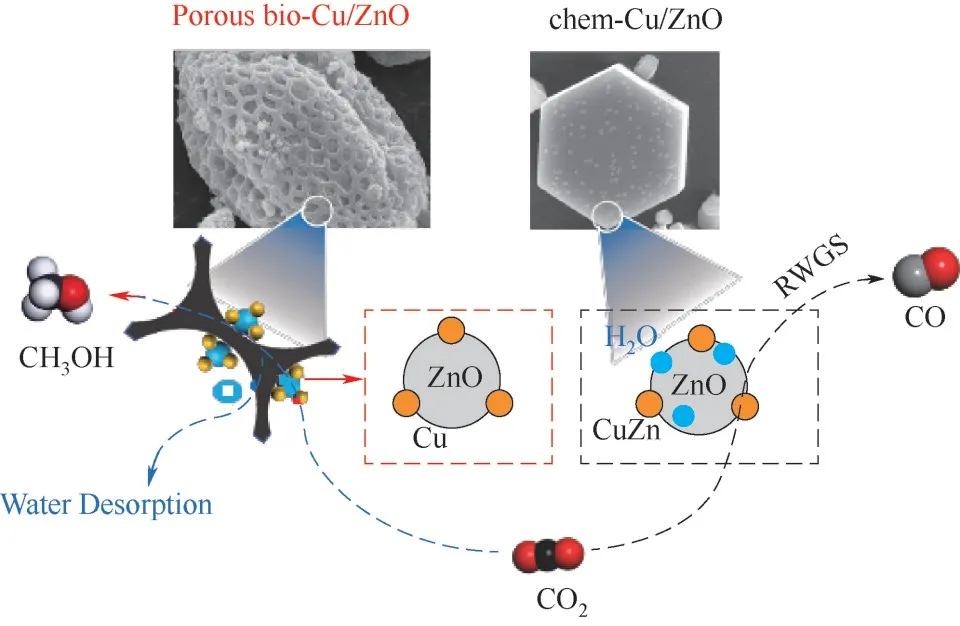

綜合上述反應前后催化劑的表征結果,提出了兩種Cu/ZnO 催化劑中結構與性能之間的關系。如圖11所示,由花粉為生物模板而合成的bio-Cu/ZnO催化劑具有多級孔結構,高度分散的Cu與ZnO所形成Cu-ZnO界面是其活性位點[36],甲醇的選擇性高達81%,且碳骨架的弱親水性也促進了副產物水在催化劑表面的脫附,賦予了催化劑更好的穩定性。相反化學沉積沉淀法合成的chem-Cu/ZnO 為正六面體結構,不具有多孔結構,Cu 顆粒主要分散在ZnO外表面,在反應過程很容易產生CuZn 合金,對氫氣吸附效率降低,有利于逆水煤氣反應(RWGS)的進行,導致甲醇的選擇性低于50%。此外,副產物水在chem-Cu/ZnO 催化劑表面脫附速率過慢,引起Cu顆粒的團聚,導致催化劑快速失活。

圖11 Cu/ZnO催化劑的結構與催化活性之間的構效關系Fig.11 The structure-performance relationship of Cu/ZnO catalysts

3 結 論

本文采用花粉為生物模板制備多層次空間結構的ZnO 載體及Cu/ZnO 催化劑,并研究CO2加氫制甲醇的催化性能,得出以下結論。

(1)通過一系列表征手段揭示了bio-CZ-500 催化劑能夠完整復制出花粉的多級孔結構,同時通過控制焙燒溫度部分保留生物模板的多孔碳結構。與化學沉積沉淀法制備的chem-CZ 催化劑相比,bio-CZ-500化劑在CO2加氫制甲醇反應中具有較高的活性與良好的穩定性。

(2)通過研究催化劑結構與性能之間的構效關系,發現生物模板獨特的多維、多層次空間結構具有“一舉兩得”的作用:一方面多級孔結構有利于提高Cu的分散度和中間產物擴散;另一方面碳骨架的弱親水性也促進了反應副產物水的脫附,從而提升催化劑的穩定性。

(3)bio-CZ-500 催化劑中高度分散的Cu 納米顆粒與ZnO 顆粒所形成的活性Cu-ZnO 界面是促進甲醇高選擇性(81%)的主要原因。化學沉積沉淀法制備的chem-CZ 催化劑由于CuZn 合金的存在,對H2的解離吸附效率低,其強親水性表面易導致副產物水在催化劑表面的堆積,引起催化劑的失活。這一工作為制備高效穩定的Cu 基工業催化劑提供新思路。

符 號 說 明

GHSV——反應空速,ml·g-1·h-1

MMeOH——MeOH的摩爾質量,g·mol-1

nCO2,in——反應器進口CO2氣流量,mol

nCO2,out——反應器出口CO2氣流量,mol

SMeOH——產物MeOH選擇性,%

STYMeOH——產物時空產率,mg·h-1·g-1

VCO2——原料氣中CO2的體積分數,%

XCO2——CO2轉化率,%