某石化企業催化劑對臭氧催化廢水達標處理影響分析

中石化長嶺分公司 戴敏

一、水質情況

水樣為某石化企業含鹽污水,污水經生化系統處理后,排水COD在120mg/L以下,但無法達到COD小于60mg/L國家排放標準,出水達標率低,與企業循環利用COD小于50mg/L的標準相差更遠。污水經生化處理后,出水經高效沉淀池自流到臭氧催化氧化池,發現臭氧催化氧化池含泥較多,活性降低,臭氧催化氧化效果下降,通過現場發現大量含泥污水進入臭氧池內,分析可能是造成臭氧催化氧化池內催化劑活性下降的主要因素,本小試通過與新催化劑在同樣條件下進行對比實驗,探究催化劑失活的程度。

二、工藝條件

小試實驗采用臭氧催化氧化工藝對現場臭氧催化氧化池各組池內催化劑與新催化劑進行實驗,并比較各組池內催化劑的處理效果。

臭氧催化氧化技術是蘇州科環環保科技有限公司研發并具有完整知識產權的污水高級處理技術,臭氧催化氧化技術采用的多孔無機材料載型催化劑,通過催化臭氧產生羥基自由基(·OH)。羥基自由基氧化的特點如下:無選擇性、氧化效率高、使用壽命長,效率穩定;設備少,控制點少,工藝簡潔,操作簡單;工程投資省,運行費用低等[1]。

試驗中,利用氣體流量計控制臭氧投加量,通過蠕動泵將廢水打入氧化柱中進行催化氧化。控制調節不同水力停留時間和臭氧投加量,氧化過程中間歇取樣測定出水COD等數據[2]。

三、分析方法

COD采用20分鐘快速消解測定法(DR6000型水質測定儀,哈希公司)進行測定。

四、實驗過程

(一)參數控制

每組取1.5L實驗室催化劑裝入小試氧化柱內(現有4個柱子,需要分組進行實驗),通過蠕動泵打入廢水進行臭氧催化氧化實驗。利用現場臭氧池的進水,臭氧投加量為100mg/L,水力停留時間為2小時,開展小試工作。

(二)不同深度催化劑效果評價

先對現有5#池一段(進水段),取其填料層上中下三層的催化劑(不清洗),與新催化劑做平行對照實驗。判斷催化劑催化活性降低程度。

1.未清洗實驗

當臭氧投加量為200mg/L,停留時間為2小時時,新催化劑處理的平均出水COD較低,COD去除率達到80%左右;現場5#臭氧池池內催化劑催化活性有所降低,平均出水COD為普遍偏高,上層COD去除率為25%左右;中層COD去除率為40%到50%左右;下層COD去除率為60%左右。

2.清洗實驗

然后把取得的填料層上中下三層的三組催化劑進行清洗,與清洗前進行對比,判斷催化劑失活程度和附著雜物對催化劑活性的影響。當臭氧投加量為200mg/L,停留時間為2小時時,現場5#臭氧池池內催化劑活性確實有所降低,平均出水COD為普遍偏高,上層COD去除率為50%左右,中層COD去除率為60%左右,下層COD去除率為65%左右。

清洗以后,上層COD去除率從原來的25%上升至50%左右,中層COD去除率從原來的45%上升至60%左右,下層COD去除率從原來的60%上升至65%左右,而新催化劑的COD去除率在80%左右。

由于5#池二段(出水段)不同深度催化劑污染狀況大致相同,只需取其上層催化劑與新催化劑進行對比實驗。由于實驗器材有限,可與與4.3一起分析數據[3]。

(三)不同池體催化劑效果評價

對現場其他臭氧催化氧化池各組池內催化劑,利用現場臭氧池進水分別進行臭氧催化氧化小試,分析并比較6組池子(1#、2#、3#、4#、5#、6#)內催化劑的處理效果。

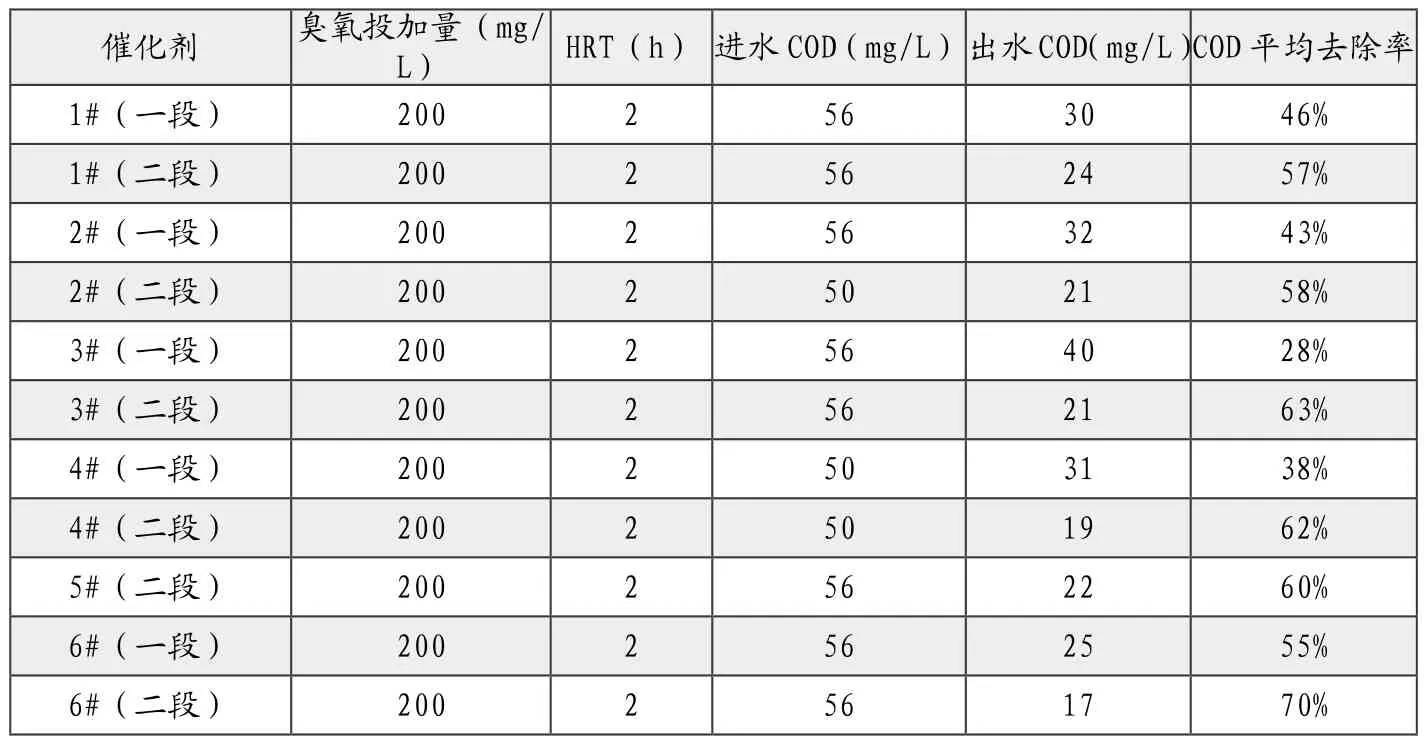

取其一段與二段表面進行實驗其數據如下:

1.未清洗實驗

分別取池子池一段表面和二段表面進行實驗(填料未清洗)。

2.清洗實驗

由表1至表4可知,當臭氧投加量為200mg/L,停留時間為2小時時,現場各池一段表面、二段表面催化劑活性確實有所降低,一段為20%左右(催化效果能達到新催化劑的25%),經清洗以后恢復到50%左右(催化效果能達到新催化劑的63%);二段為45%左右(催化效果能達到新催化劑的56%),經清洗以后恢復到65%左右(催化效果能達到新催化劑的81%)。

表1 設備運行四小時取樣

表2 設備運行六小時取樣

表3 設備運行四小時取樣

表4 設備運行六小時取樣

五、結論

不同深度:不同層次之間的填料受到污染情況不同,催化劑的催化活性降低情況也不同(離進水端越近,催化活性降低情況越嚴重),但對現場水質仍具有一定處理效果。不同池體:部分池內一段催化劑催化活性降低情況遠比二段嚴重。二段催化劑狀況也存在催化活性降低現象,但不太明顯。催化劑均存在催化活性降低現象(一段比二段嚴重),清洗以后催化活性能大部分恢復(催化劑效果可以恢復到原來的63%到81%)。