基于狀態機的充電樁控制系統設計

肖連軍,張鴻愷

(1.合肥學院 人工智能與大數據學院,安徽 合肥 230022;2.安徽建筑大學 電子與信息工程學院,安徽 合肥 230022)

汽車是現代社會主要交通工具之一,隨著全球工業化程度的推進,環境污染和能源危機日益突出,電動汽車作為一種新能源汽車,具有排放污染小、噪聲污染低等優點,發展也越來越受到全世界各個國家的重視。充電樁是電動汽車產業鏈中的重要組成部分,隨著電動汽車的迅速發展,對充電樁的要求也越來越高。目前充電樁的功能越來越強,主要包含車輛通信,電源模塊通信,讀卡器通信、電表通信、觸摸屏通信、服務器通信等,具有數據量大、控制邏輯復雜事件響應速度快、通信接口多等特點,因此一款好的充電樁要能高效、快速、穩定、可靠的為電動汽車進行充電。王煊赫等研究了電動車充電樁的結構并對結構進行了改進,解決充電樁空間操作的便捷性問題[1];黃麗霞等研究了電動車充電樁的安全問題,提出了一種基于MSP430單片機為核心的交流充電樁設計方案,以解決充電樁的安全問題[2];邵偉偉研究了充電樁的效能問題,采用V2G技術提出太陽能與電網結合的充電樁方案設計,解決充電樁效能問題[3];吳鈺等研究了有限狀態機分類、設計流程、設計思想和電路實現[4-5];陳改霞等研究了小型燃煤鍋爐的工作原理,基于有限狀態機思想以單片機為主控制器設計了一種智能鍋爐控制器,實現鍋爐的溫度、液位等信息的采集與控制[6];莫建麟等研究了基于卷積神經網絡的嵌入式系統圖像分類算法,為嵌入式系統設計提供可借鑒參考案列[7],張思聰等研究了系統遠程升級問題,基于IAP原理提出了一種以STM32為控制器的充電樁系統遠程升級方案設計,可有效解決系統遠程升級問題[8]。劉建梁等研究了三相交流電進行電動車充電的優點,提出了一種基于STM32的三項交流電充電樁設計方案,解決充電樁效率問題[9];劉建梁等研究了系統掉電保護問題,提出一種掉電情況下基于STM32的斷電保護系統,保證核心控制器在掉電情況下進行現場保護[10];謝永超研究了以STM32為控制器的應用拓展問題,提出了以STM32為控制器的電子積木思想設計方案[11]。本文在以上研究基礎上,結合電動車充電樁的工作原理,以STM32F107VCT6為控制器,基于狀態機的思想,設計了一款兩槍充電樁控制系統,并制成樣機,經過測試,滿足國標要求。

1 充電樁設計原理

1.1 控制引導電路設計

本充電樁設計采用帶有車輛插頭和供電插頭的獨立活動電纜組件將電動汽車與交流電網聯接,接口設計符合GB/T 18487.1-2015標準充電模式3連接方式B,通過供電控制裝置控制交流電網對電動汽車充電。控制引導電路原理如圖1所示。

圖1 控制引導電路原理圖

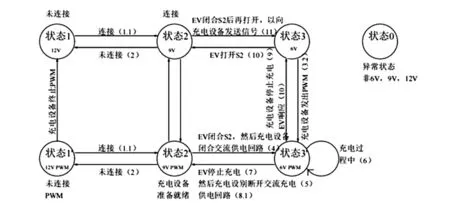

1.2 充電控制設計

充電過程可用6個正常狀態、一個異常狀態共7個狀態表示,因此充電樁對汽車充電控制可用一個有限狀態機(Finite State Machine,FSM)進行控制,其中狀態1為初始狀態,以各端點檢測信號作為狀態轉移條件,狀態機根據狀態轉移條件進行相應狀態轉移,完成充電過程控制,具體狀態圖如圖2所示。

圖2 狀態圖

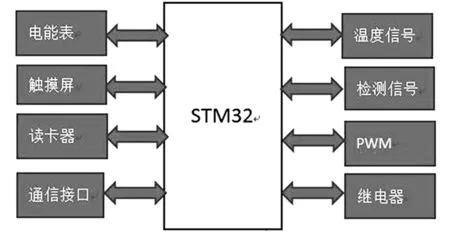

2 控制系統設計

本充電樁供電控制裝置的控制系統主要包括主控制器和輔助模塊,主控制器選用STM32F107,其是一款基于ARM的32微控制器,具有工作頻率高,運算速度快,片內資源豐富,外部引腳數多的優點,完全滿足充電樁對處理器運算內存和功能的需求。輔助模塊包括讀卡器、通信接口、溫度檢測、電壓電流檢測、電能表、觸摸屏、PWM和繼電器控制等模塊,主要完成充電樁狀態檢測、身份識別、充電樁操控、電壓電流測量、電能計量、PWM、遠程通信以及接口控制等,控制系統結構如圖3所示。

圖3 控制系統結構圖

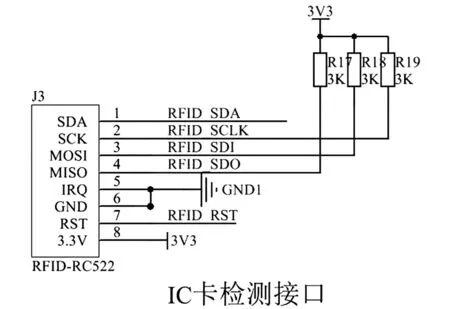

2.1 RFID接口設計

系統設計采用射頻IC卡存儲用戶ID和數據,用戶通過在閱讀器上刷卡實現身份識別并對充電樁控制系統進行控制,閱讀器與主mcu的PB12~PB15通過接口相連,通信方式為SPI,其中RFID_SDA為閱讀器數據信號,接主mcu的PB12,RFID_SCLK為閱讀器的時序信號,接主mcu的PB13,RFID_SDI接主mcu的PB14,RFID_SDO接主mcu的PB15,RFID_RST為復位信號,接主mcu的PD8。RFID接口電路如圖4所示。

圖4 IC卡接口電路

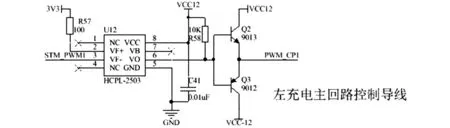

2.2 PWM電路設計

系統PWM電路設計如圖5所示,有光電耦合器和推挽電路組成,其中光電耦合器HCPL-2503起到信號前后級隔離的作用,完成電信號—光信號—電信號的轉換,兩個三極管9012、9013構成的推挽電路主要實現將主mcu輸出的3.3V PWM轉換成+12V到-12V的PWM。

圖5 PWM電路設計

2.3 繼電器驅動電路設計

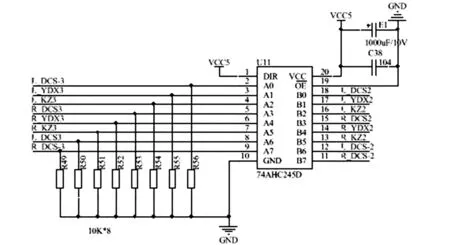

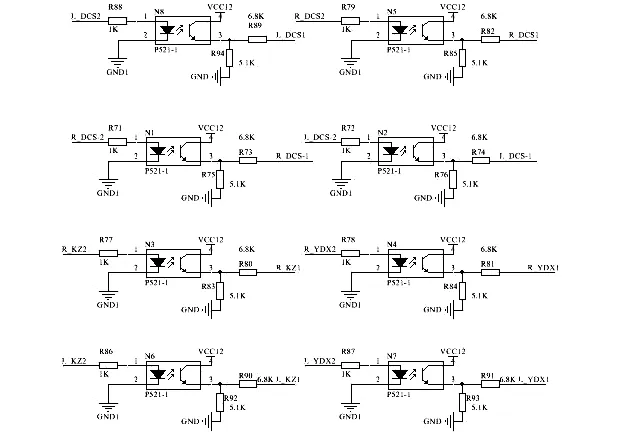

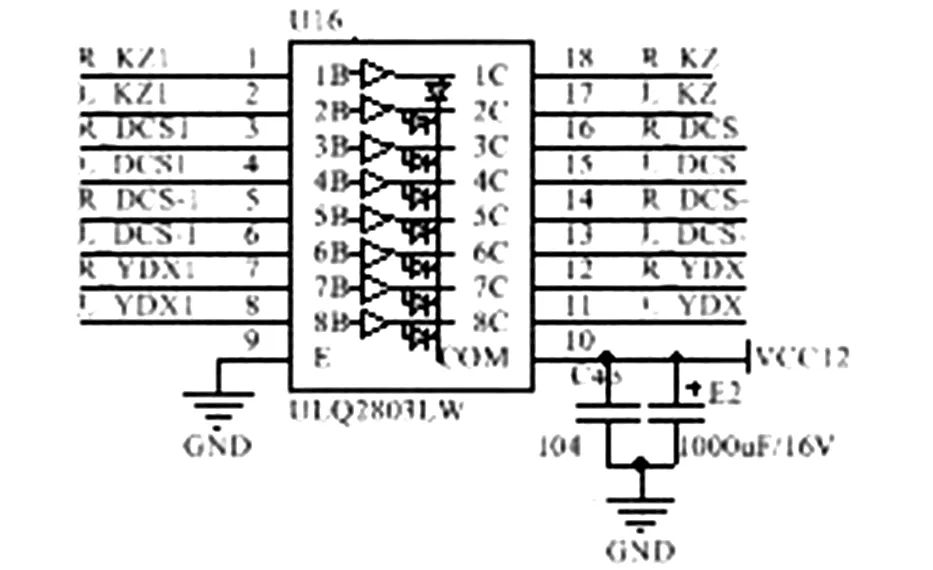

繼電器在充電樁系統中起到控制充電信號通斷和交流回路通斷的作用,本設計選用兩種類型繼電器(電路設計如圖6所示),其中繼電器943-1C-12DS用在引導控制電路中,控制CP線在+12V和PWM之間切換;繼電器835-1A-B-C作為一組控制電子鎖的打開與閉合。繼電器的控制電路主要有74AHC245D、TLP521-1、ULQ2803LW組成,其中74AHC245D為總線收發器,起到主MCU信號輸出緩沖作用(電路設計如圖7所示),TLP521-1為光耦,起到信號隔離作用(電路設計如圖8所示),ULQ2803LW為達林頓陣列,起到信號放大控制繼電器的作用(電路設計如圖9所示)。

圖6 控制繼電器

圖7 總線收發器

圖8 信號隔離電路

圖9 信號放大電路

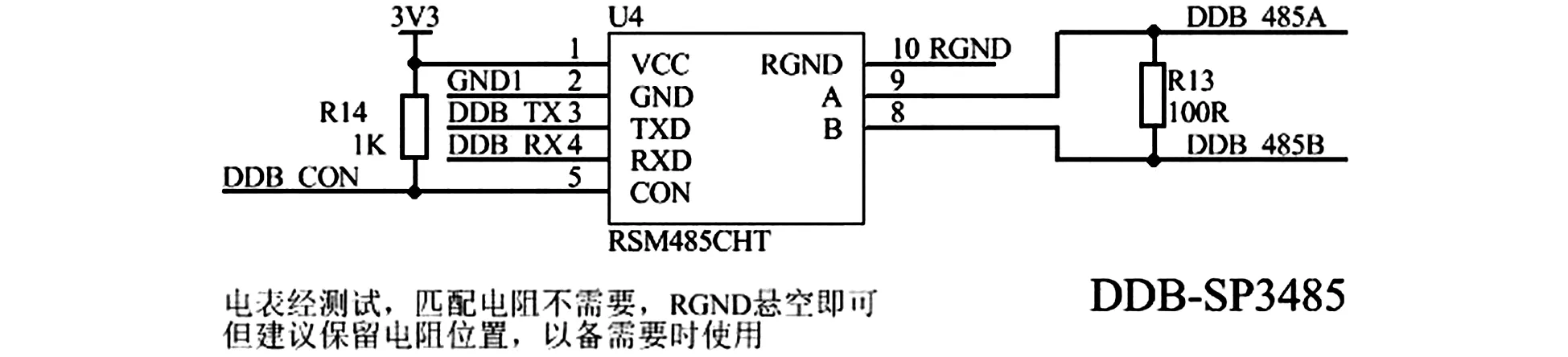

2.4 485通信

系統采用與電表通信讀取電表計量電能數據作為用戶充電消費電能數據,控制系統與電表之間采用485方式通信,接口芯片選用RSM3485CHT,其與傳統485電路相比,具有非常好的電氣隔離性,CON為其方向控制端口,與主CPU的PA8相連接,當其CON為低電平時,485為發送狀態;當其CON為高電平時,485為接收狀態。具體電路設計如圖10所示。

圖10 485通信接口電路

2.5 信號檢測電路

信號檢測電路采用TL072CN設計(如圖11所示),其內部集成了兩個J-FET型的運算放大器。AD1為檢測點1,經過電阻分壓后接入跟隨器的同向輸入端,跟隨器的輸出接反相減法器的反向輸入端,減法器的輸出接主MCU的AD輸入引腳。

圖11 信號檢測電路設計

3 軟件設計

充電樁的工作原理主要是通過人機交互、數據采集和監測等實現汽車充電過程的控制和能耗的計量等,根據系統功能將其分為7個任務,分別為:

(1)充電狀態控制,該任務主要負責充電狀態的切換;

(2)屏幕通信處理,該任務接受屏幕發送的數據幀,主要負責與觸摸屏通信,完成對屏幕的控制;

(3)屏幕數據更新,該任務主要負責更新屏幕顯示的數據;

(4)功率測量,該任務主要完成功率的測量、計算、比較等;

(5)監視任務,該任務主要負責對電壓、電流監視,以防止電壓電路的出現異常、如過壓、欠壓、過流、欠流等;

(6)左端充電引導控制任務,主要負責左端充電引導繼電器的控制,完成左端充電時的引導控制;

(7)右端充電引導控制任務,主要負責右端充電引導繼電器的控制,完成右端充電時的引導控制。

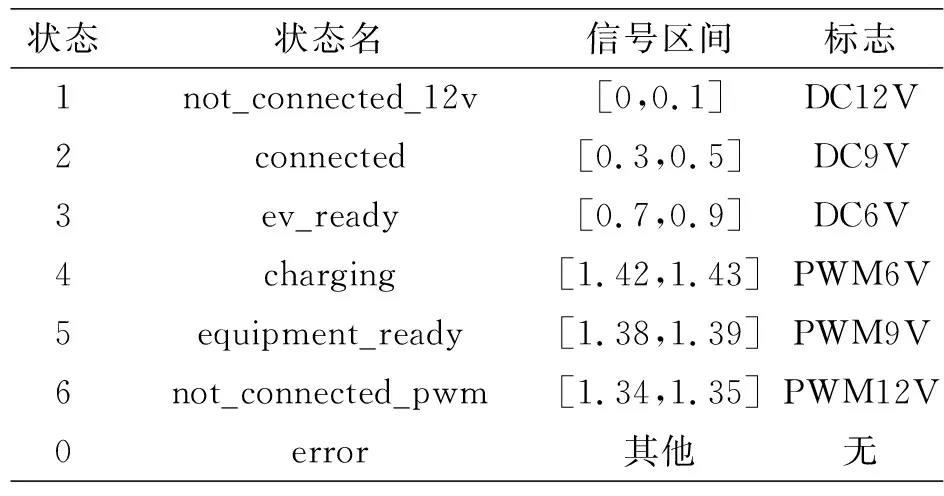

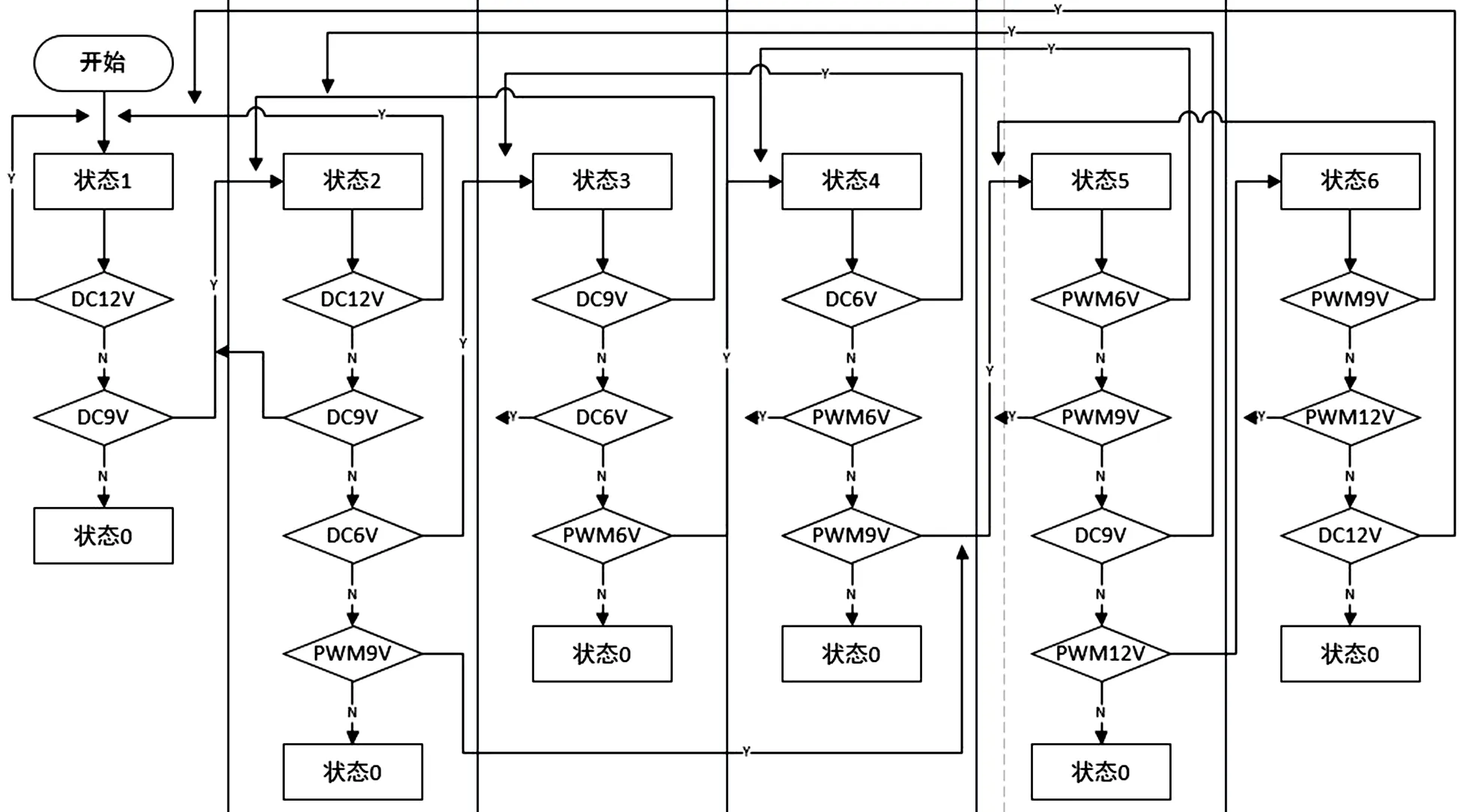

充電過程控制實際為狀態機的狀態切換,可通過FSM來控制狀態的切換。充電準備過程通過檢測點1處的信號區間為狀態轉移條件。無車輛充電時,S1的開關接到12V電源,充電槍檢測點1處信號區間為0~0.1V,有車輛充電且充電槍連接就緒檢測點1處采集到的信號區間為0.3~0.5V;車載充電機準備就緒時,檢測點1信號區間為0.7~0.9V;此時將S1的開關接到PWM上,采集到的信號區間為1.42~1.43V,進入充電狀態,自動閉合交流回路,進行充電。當車載充電機檢測到電池充滿時,斷開S2,檢測點1的信號區間為1.38~1.39V,斷開交流回路,電池停止充電。當充電槍斷開連接時,檢測點1的信號區間為1.34~1.35V,當停止PWM后,狀態回到初始狀態1。PWM的停止,既可選擇在用戶拔出充電槍后(即狀態6),也可選擇在S2斷開之后(即狀態5),本系統設計時選擇狀態5,使得狀態機進一步簡化,為應對異常情況,系統設計了一個狀態0,對應除上述所有情況之外的狀態,當出現狀態0時,系統斷開交流回路,停止充電。檢測點1信號區間表如表1所示。

表1 檢測點1信號區分表

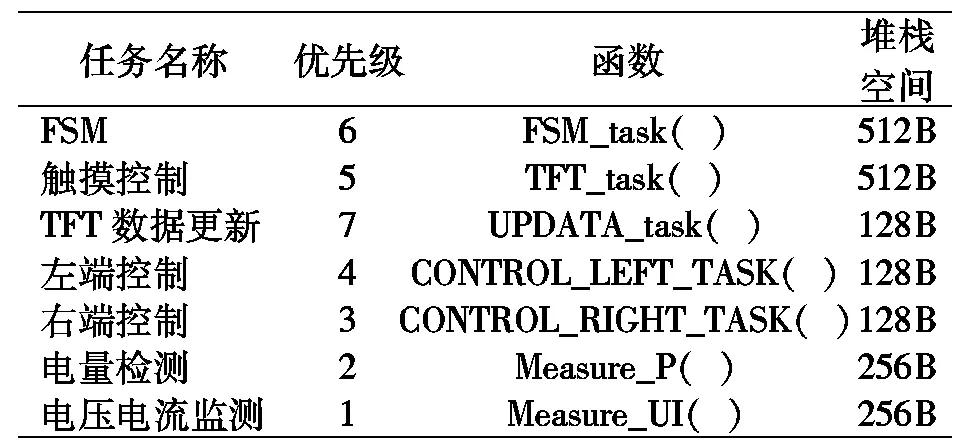

本系統設計基于UCOSII實時操作系統,共使用了7個任務,所有的功能都是在任務中完成,為保證任務的獨立運行每個任務都有自己的堆棧區,任務的各種參數(如表2所示)由任務控制塊進行記錄,其中有三個最重要的參數:任務函數指針、任務堆棧指針、任務優先級。

表2 任務參數一覽表

3.1 FSM

FSM任務從狀態1開始,根據檢測點1的信號值實現狀態轉移(流程圖如圖12所示)。本設計是基于“雙充”任務,所以左右兩充電端口都有FSM控制,系統需區分左右端口。

圖12 FSM流程圖

3.2 觸摸控制

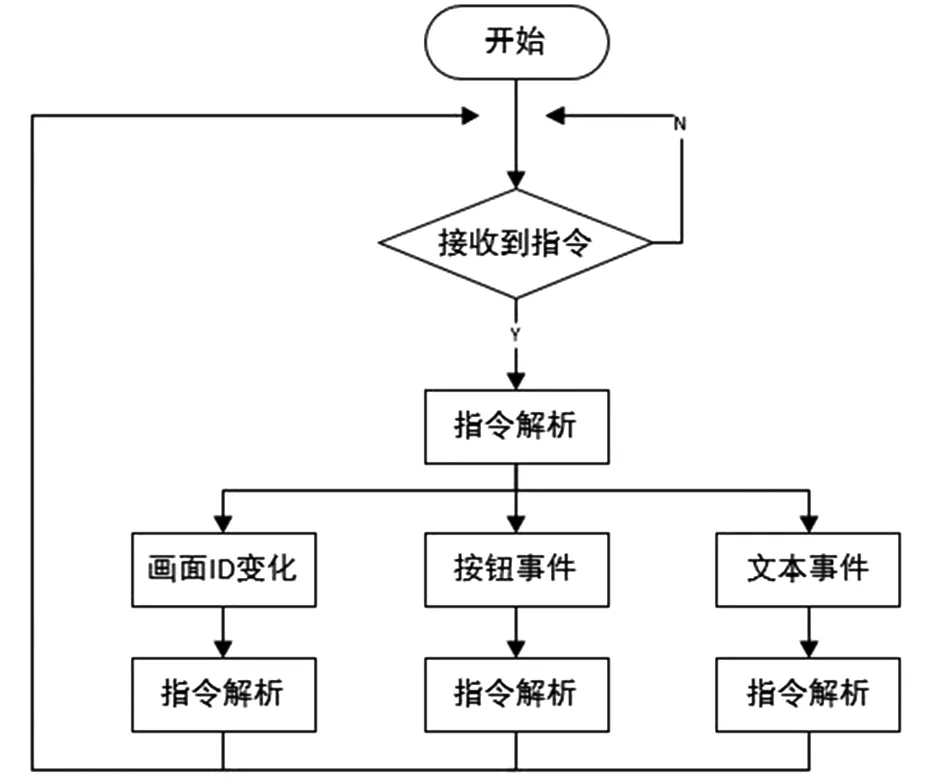

本任務主要是處理來自觸摸屏的指令幀。當系統判斷觸摸屏有指令幀后,接受指令幀并對指令幀進行解析,系統根據解析結果做出對應響應。具體流程如圖13所示。

圖13 觸摸控制任務流程圖

3.3 TFT數據更新

本任務的主要功能是保持屏幕顯示數據實時更新,包括電壓、電流、功率等,顯示數據來自于電表的實時通信數據。流程如圖14所示。

圖14 TFT數據更新任務流程

3.4 左(或右)端控制

本任務要控制兩充電槍口電子鎖的開閉鎖,分為左右兩端。系統設計用雙繼電器來控制電子鎖的閉鎖與開鎖。兩個繼電器分別可輸出+12、-12V電壓,公共端連接到電子鎖正端(接線端),電子鎖負端接地,當接線端輸入+12V電壓時,電子鎖閉鎖;當接線端輸入-12V電壓時,電子鎖開鎖。流程如圖15所示。

圖15 控制任務流程圖

3.5 電量檢測

本充電樁的電量計量數據來自電表。具體較量方式為:當右車輛進入充電狀態,系統首次讀取電表數據,系統與電表保持實時通信,將通信數據記錄并實時得到充電消費電量;當確定停止充電時,將消費電量乘以每單位電量的價格,便得到本次充電所花費的費用。流程如圖16所示。

圖16 電量監測任務流程

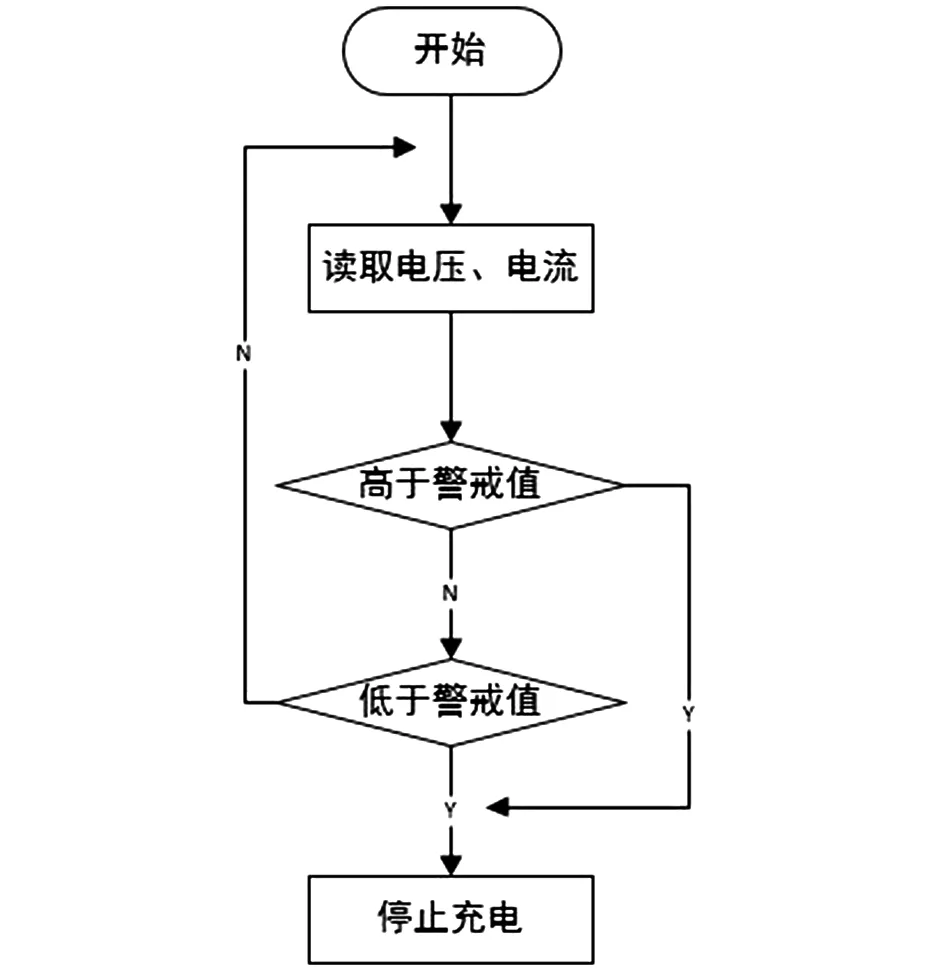

3.6 電壓電流監測

系統通過讀取電壓與電流值并與設定的電壓值閾值和電流值閾值相比較,比較結果作為是否停止充電依據。設定電壓的閾值為正負10%,常用電壓值為220V,所以,電壓超過242V或者低于198V時,系統自動停止充電。電流的設置只有高閾值,為17.6A,即當電路超過該值時,系統停止充電。流程如圖17所示。

圖17 電壓電流監測任務流程

結語

本充電樁分析了直流充電樁的工作原理,給出了直流雙槍充電樁控制系統的硬件設計和軟件設計,系統以STM32F107為核心,實現了充電樁的人機交互、充電過程控制、電量檢測、電量計費、射頻IC卡付費、數據存儲、工作狀態監測、充電保護等功能。該系統滿足直流充電樁的充電要求,經制作樣機測試,實現一個主控制器完成對兩個充電槍的雙槍控制,對于推進電動汽車的普及具有重要的意義。