鉆桿接頭多軸疲勞壽命分析

支鵬鵬,馬韋華,韓 雄,李竹濱

(渤海裝備鉆井裝備能克鉆桿有限公司,河北滄州 062658)

0 引言

在現代工業生產過程中,鉆桿接頭多軸疲勞失效逐漸成為導致工程結構故障與機械設備損壞的重要原因之一。通過科學管理鉆桿接頭多軸疲勞問題,能夠顯著延長設備使用壽命,減少后期維護成本,對于進一步提升投資回報率,維護安全生產都具有極其重要的作用。為了進一步探討鉆桿接頭多軸疲勞壽命分析的策略,下面介紹鉆桿接頭多軸疲勞壽命分析的現狀。

1 鉆桿接頭多軸疲勞壽命分析的現狀

鉆桿接頭多軸疲勞壽命較低與其自身結構特征密切相關。由于接頭本身幾何結構比較復雜,加上長期處于單一疲勞載荷作用影響,因此實際的應力應變分布均為多軸應力狀態。與此同時,各個載荷之間存在比例加載的關系。比例加載與非比例加載同時存在,進一步增加滑移變形發生的概率。滑移變形發生時,也會導致材料內部晶體組織結構的變化,造成非比例強化。由此可見,采取合理的鉆桿接頭多軸疲勞壽命分析方法,能夠為工程實踐提供必要的理論數據支持。在多年的研究中,學者們通過各種不同類型的研究測試方法與模型構建渠道,探索鉆桿接頭多軸疲勞壽命分析。不但提出了鉆桿接頭多軸疲勞壽命的復雜性特征,同時也對其損傷描述的變量進行了解析,包括載荷類型、載荷路徑以及使用的外部環境等。但是目前,鉆桿接頭多軸疲勞壽命分析工作依然無法通過相對穩定的模型構建渠道,實現目標分析精準無誤。除此之外,現階段的鉆桿接頭多軸疲勞壽命分析模型都存在過分依賴模型常數與試驗類型的情況。大多數的壽命分析方法都需要受到試驗條件的限制與約束,個別情況下需要通過單軸疲勞試驗來進行測試。這顯然無法適應鉆桿接頭多軸疲勞壽命分析的多軸分析需要,給多軸疲勞分析測試工作帶來一定障礙。

2 鉆桿接頭多軸疲勞壽命分析模型的構建

2.1 基本分析思路

在鉆桿接頭多軸疲勞壽命分析模型構建過程中,可以參考模型建立經驗,選擇3 種不同的構建方法,分別是等效應力應變法、能量法以及臨界平面法。過去,鉆桿接頭多軸疲勞壽命分析測試方法應用較多的是單軸疲勞應力應變分析方法。該方法可以通過疲勞強度系數、疲勞延性系數以及彈性模量等參數來進行計算。能量法在現階段鉆桿接頭多軸疲勞壽命分析中具有廣泛應用,其主要來源于多軸疲勞損傷的判斷優勢。可以通過材料循環塑性變形以及應變能作用關系來進行數值的表征。

臨界平面法作為物理觀察技術方法之一,用于解決鉆桿接頭多軸疲勞壽命分析問題。該模式目前已經被學界證實是最為有效的處理方法。這是由于該處理方法能夠引入最大剪切面的應力予以分析,對于損傷輔助控制參數具有很好的分析效果。另外,最大剪應變幅以及應變平面最大正應力均可以在該測試方法中作為損傷控制參與予以表征。

最大剪應變幅與應變平面最大正應力是控制參數不可或缺的組成部分,用來解決應變模型無法直接進行非比例循環硬化處理的問題,該問題主要依靠FS 模型的提出予以解決。針對拉伸裂紋,可以選擇正應變變程作為主要技術參數,解決損傷控制參數以及材料常數問題。多軸疲勞壽命模型的構建需要考慮到方程損傷參數、各載荷損傷參數等情況。構造完成后還需要進行損傷參數的分析,借助于單軸數據的多軸數據對應擬合來獲得最終答案。結合試驗的損傷參數進行優化判斷,可以獲得最終的誤差范圍值。

2.2 損傷參數的確定

確定損傷參數是鉆桿接頭多軸疲勞壽命分析中最需要關注的問題。一般來說,疲勞裂紋的出現主要來源于材料內部穩定滑移帶,這個區域的局部塑形導致了區域變形。穩定滑移帶出現局部形變后,其力的方向往往與最大剪應變一致,可以通過該特征來進行損傷參數的判斷。裂紋的生長過程本質上就是裂紋尖端剪切發展的過程,因此在確定損傷參數時,也需要納入裂紋萌生控制的相關內容。鈦合金材料試驗壽命與最大剪切應變幅存在一定的關系,最大剪切應變幅可以直接作為多軸疲勞損傷的分析參數。在非比例載荷情況下,相同壽命條件下,可以用其對非比例載荷的損傷進行描述。但是隨著相位差的變化,這種描述需要添加損傷系數予以修正,否則無法表征出線性的損傷關系。除此之外,根據研究的結果來看,裂紋面法向應力也會隨著加速裂紋的擴展而持續擴展,這與此前學界的研究成果基本吻合。考慮到構造損傷參數對法向應力與應變值的影響,需要做好多軸疲勞損傷控制參數的管理。該模型以最大正應變及最大正應變平面應力數值乘積作為判斷損傷的主要依據。

3 鉆桿接頭多軸疲勞壽命分析模型正確性檢驗

3.1 鈦合金材料

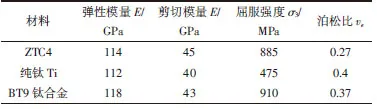

為進一步對鉆桿接頭多軸疲勞壽命分析模型的構建效果進行正確性驗證,需要選擇合適的驗證方法。本次研究針對設備材料的多軸疲勞試驗結果進行分析,選擇鈦合金材料予以驗證。不同類型的鈦合金材料力學性能參數見表1。

表1 不同類型鈦合金材料力學性能

本次試驗主要通過試驗機MTS 802 完成,具體加載過程中選擇載荷控制加載模式,對波形進行調整后采取不同類型的拉扭相位差分別計算,應在不同類型的相位差下進行應力水平試驗。其中,應力水平的有效值應保持一致。觀察鈦合金空心棒不同類型載荷條件下裂紋拓展特征后,采取油筆標記的方法對試樣表面進行記錄。選擇0.5 比例的方式對非比例載荷、比例載荷的損傷差異進行對比,調整到合適范疇內,結合相關公式計算損傷參數。這個過程需要注意選擇損傷參數計算法,采取優化算法的方式進一步驗算。由于本分析模型主要考慮到疲勞壽命與試驗壽命的對比關系,因此預測的結果應該處于2 倍分散帶之內,方可達到設計要求。

3.2 其他類型材料

為進一步驗證鉆桿接頭多軸疲勞壽命分析模型的可靠性,還需要對其他類型的材料進行多軸疲勞壽命的測試分析。本次研究選取另外兩種合金類型,分別是純鈦合金以及BT9 合金。對兩種材料的基本力學性能查表后,施加相應的載荷予以分析。根據測試分析的情況來看,BT9 合金疲勞試驗的數據和純鈦合金的試驗數據可以直接獲取。對多疲勞加載路徑下的非比例、比例載荷進行對比。可以進一步計算出損傷參數,并且通過模型預測的疲勞壽命進行多軸疲勞壽命的預測分析,要求兩者的關系處于2 倍分散帶內。在進行其他材料鉆桿接頭多軸疲勞壽命分析模型驗證時,要考慮到構造損傷參數以及數據擬合求解的相關內容。在構造損傷參數設置時,應該避免多個不同類型設置影響整體分析效果的問題。理論上,只需要保持在測試過程中量綱穩定,那么就可以在很大程度上反映出多軸疲勞損傷的物理量,也可以通過任意組合的方式來解決損傷參數構造限制的約束條件。在本次試驗中,提出了鉆桿接頭多軸疲勞壽命分析模型的構建思路,同時也對單軸拉壓扭轉等方面的試驗內容進行分析探討。由于試驗類型較多,針對的材料差異也較大,因此最終的鉆桿接頭多軸疲勞壽命分析模型構建精度還需要考慮到多個方面的因素影響,對其進行反復驗證才能夠獲得最終的測試分析結果。

4 總結

根據現階段鉆桿接頭多軸疲勞壽命分析模型的構建情況來看,構建多軸疲勞壽命分析需要考慮到最大剪應變幅與平面法向應力的影響。通過這兩個主要技術參數來構建多軸疲勞損傷參數,能夠更好完成鉆桿接頭多軸疲勞壽命的表征工作。在選擇鈦合金材料進行試驗測試時,其針對性更強,也會相應提升最終數據的精準度。根據本次測試分析研究的結果來看,鉆桿接頭多軸疲勞壽命分析的測試方法是可行的,能夠有效降低多軸損傷參數的構造分析誤差,提升測試精準度,滿足工業生產的實踐操作要求。