基于美國標準的車上螺栓連接結構強度評估

鄒慶薇,王劍

(大連交通大學 機車車輛工程學院,遼寧 大連 116028) *

隨著科技發展越來越迅速,軌道車輛在人們快捷出行方面扮演著越來越重要的角色,對軌道車輛相關結構、部件的安全要求也越來越高.

軌道車輛內部很多結構依靠螺栓連接,這些螺栓在工作環境中承受拉、剪載荷,如何評定這些螺栓連接的強度一直是安全分析的熱點.在不同領域、不同結構中,已有了很多類似分析,李樹棟[1]以軌道車輛車鉤連接螺栓為研究對象,建立了接觸非線性有限元模型,進行彈塑性及接觸非線性分析,得到了車鉤螺栓強度與預緊力、連接部件之間的關系.姚星宇[2]研究了航空發動機螺栓連接載荷、結構參數對連接剛度的影響,推導了復雜螺栓連接結構的連接剛度理論表達式.漆瑾、李成濤等人[3-8]對不同車輛連接螺栓進行了強度分析,解決了實際應用中的一些問題.高吉娥[9]針對歐洲標準,基于ANSYS平臺進行二次開發,為螺栓強度評估提供了使用工具.

在面向美國客戶時,產品設計要求使用美國相應標準,前述研究工作中,針對美國標準的螺栓強度校核還相對較少,如何適應美國客戶要求,遵循美國標準進行螺栓連接設計,是一項亟待解決的問題.本文針對軌道車輛的客室折疊座椅螺栓連接結構,利用美國標準對座椅連接螺栓進行強度評估,形成了一套適合美國標準的分析流程.

1 螺栓強度校核原理

AISC是美國鋼結構學會(American Institute of Steel Construction)對鋼結構連接頒布的一系列標準規范[10],規范對螺栓的選用、預緊力施加、強度校核做了詳細規定[11].對承受拉、剪作用的高強度螺栓,以Rn為螺栓的標準抗力值,可以表述為如下表達式:

Rn=Fn×Ab

(1)

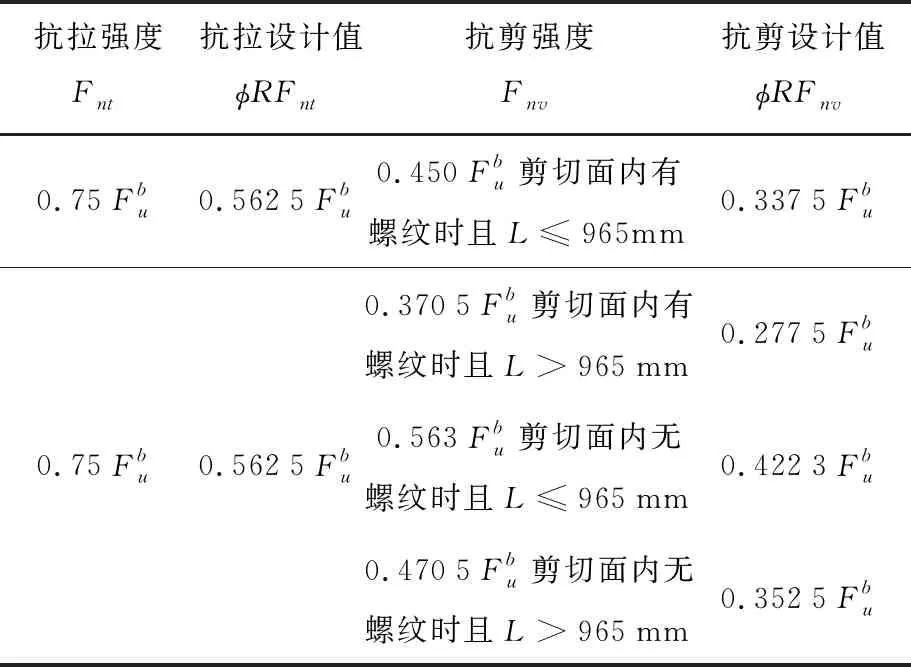

式中,Ab為螺栓公稱直徑的截面積,Fn為螺栓承載極限.對抗拉載荷情況,包含連接件產生的彎曲效應,表述為Fnt;對抗剪切情況,表述為Fnv.Fnt螺栓抗拉強度和Fnv抗剪強度可以查詢美國鋼結構材料標準ASTM,標準中Fnt和Fnv由螺栓極限抗拉強度Fu考慮安全利用因子給定.AISC鋼結構荷載抗力系數設計規范分別就不同結構部件形式,給出了相應強度極限和安全利用因子為0.75時的設計參考值,如表1所示,在實際工程中,安全因子(φ)可以擴大為1.

(2)

(3)

(4)

(5)

當外部荷載產生的拉應力和剪應力均大于螺栓可提供對應強度的30%時,必須利用式(4)和(5)對螺栓進行二次校核,否則可以認為螺栓滿足要求.

表1 美國規范對高強度螺栓強度值規定 MPa

2 螺栓強度評估流程

根據上述原理,可以把基于美國標準的螺栓強度評估流程歸納整理如下:

(1)依據ASTM F593標準,確定螺栓強度等級;

(2)依據表1和螺栓參數,考慮安全利用因子,確定螺栓評估拉伸強度極限和剪切強度極限;

(3)進行結構有限元分析,提取螺栓內力;

(4)利用拉伸強度、剪切強度對螺栓進行一次評估,對拉應力和剪切應力均超過相應強度極限30%的螺栓,利用式(4)和(5)進行二次評估.

3 螺栓強度評估實例

基于上述原理和流程,以出口國外點焊車為研究對象,基于美國標準對某車上客室折疊四人折疊連接螺栓進行強度評估.

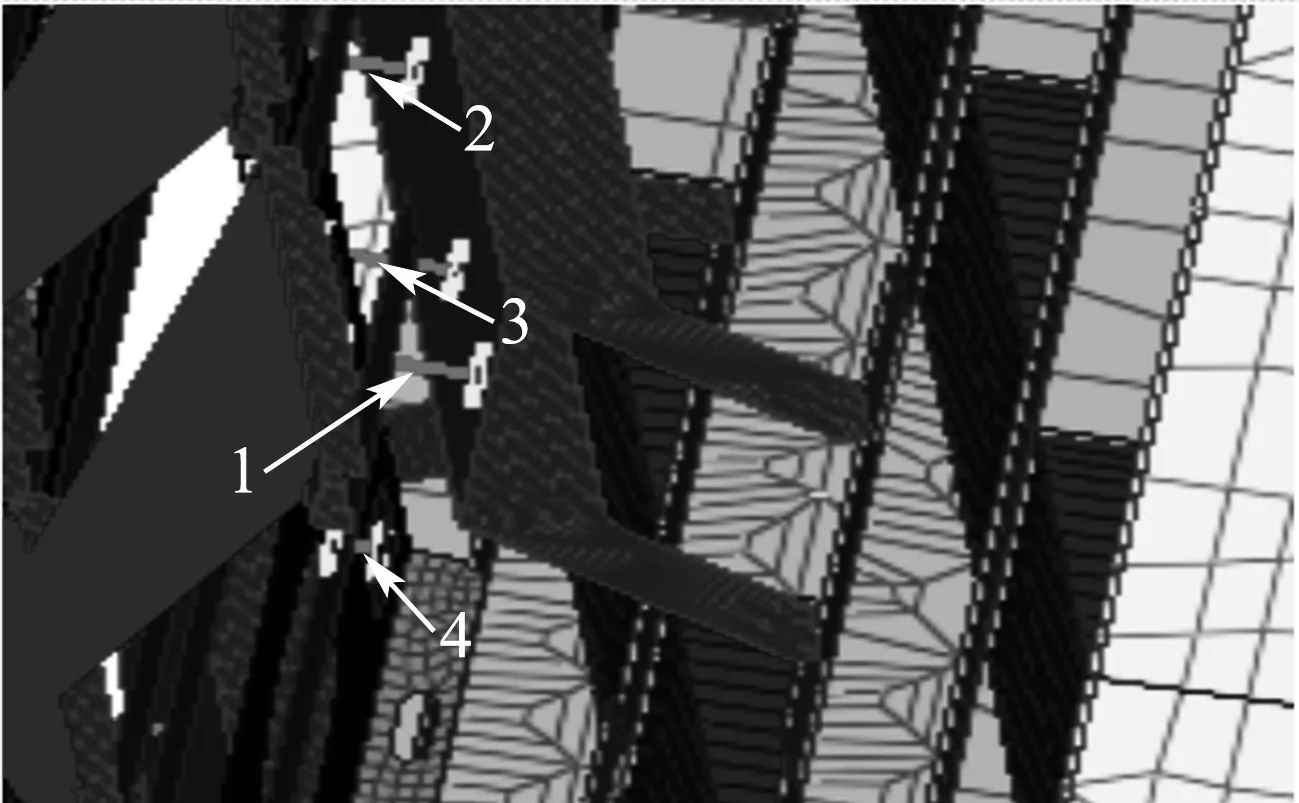

客室折疊座椅的重要連接骨架均采用不銹鋼材料,為了保證四人折疊座椅有限元模型分析的準確性以及安裝的合理性,建模過程中,基于子模型思想,切割部分整車模型,引入相應邊界條件參與計算,客室四人折疊座椅的有限元模型采用以任意四節點薄殼單元為主,三節點薄殼單元為輔來模擬.螺栓部位用CE與Beam梁來模擬,整體座椅模型與螺栓局部模型,如圖1所示.

(a) 座椅

(b) 螺栓圖1 客室四人折疊座椅與螺栓有限元模型

通過查表,確定四人折疊座椅的螺栓材料為ASTM F593C,螺栓直徑為9.5 mm,其極限抗拉強度為689MPa.四人折疊座椅中的螺栓剪切面內無螺紋,螺栓長度L=952.5 mm<965mm,因此,拉伸強度系數為0.75,剪切強度系數為0.45.實際工程應用,確定安全利用因子為1,因此根據表1確定該螺栓的拉伸極限為Fnt=689×0.75=517MPa,剪切極限為Fnv=689×0.45=310MPa. 參照美國APTA標準,設置有限元分析工況,如表2所示,g表示重力加速度,取9.81 m/s2.考慮材料塑性變形,基于雙線性材料模型,對結構進行材料、幾何非線性有限元分析,得到強度計算結果.原設計座椅靠背直接連接側墻,結構簡單,安裝便捷,但強度計算結果不滿足要求.于是改進結構,椅背后方添加C型梁, 用以提高座椅穩定性.同時,為了降低結構在實際運行當中螺栓所受到的力,確保螺栓安全,在座椅骨架連接螺栓上焊接了承載套筒,如圖2~圖5所示.

表2 客室座椅強度分析工況

圖2 原始設計方案

圖3 添加C型連接梁方案

圖4 原始設計方案

圖5 添加螺栓套筒方案

兩種結構均滿足整體結構靜強度要求,提取危險位置螺栓內力,依據第2、3部分評估流程,對螺栓進行強度評估,選取出現最大內力的工況進行評估,螺栓內力如表3、表4所示.

表3 原始設計中螺栓內力 N

表4 更改設計中螺栓內力 N

對原始結構,工況3下編號2的螺栓峰值軸向拉力和峰值剪切力合力最大,進行強度校核,代入螺栓直徑,得到螺栓工作應力:

(1)計算9.5 mm直徑螺栓的公稱面積:

(2)螺栓最大工作拉應力:

該拉應力是517 MPa許用拉伸強度的87.3%;

(3)最大剪應力:

最大剪應力是許用剪切強度310 MPa的38%.

通過以上的分析,該螺栓的拉應力與剪切應力均大于其各自拉應力的許用值的30%,依據標準要求,需要對該螺栓繼續使用修正公式進行進一步校核.

(4)修正后的螺栓拉應力結果:

(5)修正后的螺栓剪切應力結果:

公式校核計算出來的螺栓軸力值小于517MPa,剪力值為349 MPa大于310 MPa,結果顯示,該螺栓的剪力不合格.

對修改后的結構,從表4中提取相應數據進行計算,最危險螺栓同樣為2號螺栓,計算得到軸向應力為123 MPa,剪切應力為30 MPa,軸向應力和剪切應力均小于相應材料的30%,不需要進一步校核,螺栓滿足強度要求.

上述計算結果顯示,原始設計中,部分螺栓不能滿足結構要求,改進結構后,增強了座椅靠背支撐,螺栓采用套筒形式,大大降低了螺栓所受載荷,螺栓在危險工況下滿足結構強度要求

4 實驗驗證

基于改進結構,對座椅進行了實驗驗證,實驗截取了部分座椅進行沖擊試驗,試驗結構如圖6、圖7所示.

圖6 實驗中座椅結構

圖7 座椅連接位置

表5 螺栓計算軸力與測試軸力對比 N

基于超聲波檢測方法測量螺栓軸力,用以驗證仿真分析結果, 實驗中提取相應工況、相應螺栓的數據如表5所示.提取的軸力數據與仿真數據基本吻合,最大誤差不足10%.實驗數據既校核了螺栓滿足強度標準,又檢驗了仿真模型計算精度.

5 結論

本文工作研究了基于美國標準AISC的螺栓強度校核原理,歸納總結了基于美國標準的螺栓強度校核步驟,將美國AISC標準應用到了鐵路車輛車上螺栓連接結構的強度評估中,評估了座椅連接螺栓的安全性.研究結果可以為出口美國的機車車輛校核所借鑒,為車體連接件設計提供數據.