切削參數對7075鋁合金銑削性能影響仿真分析

張生芳,孫恩灝,王國慶,馬付建,劉宇,楊大鵬,沙智華

(大連交通大學 機械工程學院,遼寧 大連 116028) *

7075鋁合金具有強度高、韌性好的特點,作為主要結構材料廣泛應用于航空航天、軌道車輛及汽車制造等領域.由于其材料材質較軟,線膨脹系數大,加工過程中工件在切削力和切削溫度作用下易產生熱變形,不僅嚴重影響零件加工質量,而且對刀具使用壽命產生影響.通過研究切削參數對7075鋁合金高速銑削過程銑削力和溫度的影響規律,合理選取切削參數,有利于提高加工質量節省生產成本.

目前針對鋁合金加工過程中切削參數對切削性能的影響問題,學者進行了大量研究,Cai等人采用有限元模擬和單因素實驗相結合的方法,建立熱力耦合微切削模型,對6061鋁合金微銑削加工中銑削力的影響因素進行了研究[1].Bolar等人采用全因素試驗的方法研究了2024鋁合金端銑時工藝參數對切削力和表面質量的影響[2].Campos等人提出了一種適用于鋁合金微銑削加工的機械切削力模型,模型采用基于實驗數據的標定方法計算特定力,并在切削參數范圍內進行了驗證[3].成群林等人對7050-T745 鋁合金的高速銑削過程進行了熱力耦合有限元模擬,發現切削力和切削溫度的仿真數據和試驗數據具有很好的一致性,說明熱力耦合模型在高速銑削仿真中具有很好的適用性[4].劉翹楚等人提出最大穩定銑削面積及切削參數優化方法,在測量鋁合金7050-T7451切削力系數后,進行了切削參數優化[5].

本文通過建立7075鋁合金熱力耦合三維銑削有限元仿真模型,分析銑削過程中各階段銑削力和溫度隨時間變化規律,研究不同切削參數對銑削力和溫度的影響規律,為后續優化7075鋁合金銑削工藝提供參考.

1 7075鋁合金銑削加工熱力耦合有限元模型建立

1.1 仿真模型簡化假設條件

在實際銑削加工中,機床的動靜剛度、切削參數、刀具幾何參數、夾具夾持部位以及冷卻方法等,任一個因素都直接影響切削狀況[6-7].加大模擬仿真的難度,因此,本文所建立的有限元仿真模型基于以下假設:

(1)忽略切削過程中由切削力引起的工件和刀具間彈性變形;

(2)忽略刀具和工件之間所發生的振動;

(3)忽略加工過程中由于溫度升高而引起的工件材料的相變及其他化學變化;

(4)工件的材料各向同性.

1.2 材料本構模型

Power Law模型是一種描述金屬材料在大變形、高應變率效應和高溫條件下復雜物理特性的本構模型,廣泛應用于熱力耦合瞬時動態仿真中的熱彈塑性變形分析.對于7075鋁合金材料銑削過程的仿真研究具有很好的適應性.

Power Law本構模型的表達式為:

σ(εp,εt,T)=g(εp)Γ(εt)Θ(T)

(1)

式中,σ(εp,εt,T)是工件材料的流動應力,g(εp)是應變強化函數,Γ(εt)是應變率效應函數,Θ(T)是材料熱軟化方程.

其中,應變強化函數g(εp)為:

(2)

應變率效應函數Γ(εt)為:

(3)

材料熱軟化方程為:

(4)

式中,c0~c5是由試驗擬合的多項式系數,T是溫度,Tcut是材料熱軟化效應線性截止溫度,Tmelt是熔化溫度.

引入改進的庫倫摩擦模型,將仿真模型中摩擦區域通過臨界剪切力判定為滑動區與粘結區,

在滑動區將刀具與工件之間的摩擦系數視作一個不變的常數,其表達為:

τc=min(μσn,τs)

(5)

其中,τc為在工件接觸面所產生的滑動剪切應,σn為接觸面的正應力,μ為刀具與工件之間的摩擦系數,本模型中取0,τs為工件材料的臨界屈服應力,為449.5 MPa.

1.3 仿真模型參數設定

本文采用有限元分析軟件AdvantEdge建立仿真模型,工件幾何模型利用該軟件CAD模塊建立,尺寸根據每次試驗所選不同切削參數設置,寬度為切削寬度值與工件壁厚1.5 mm之和,長度為2mm,高度為切削深度值加1 mm底部余量.

刀具幾何模型通過調用軟件刀具模型庫中整體式圓柱立銑刀,刀具主要幾何參數為:直徑6mm,齒數3,前角18°,后角20°,螺旋角45°.

工件材料為7075-T651鋁合金,材料模型設置為彈塑性體,四面體單元,采用自適應網格重劃分技術沿刀具接觸線梯度細化,最小單元尺寸為2 μm,模型參數如下:楊氏模量為71GPa,屈服強度為449.5 MPa,剪切強度為305MPa,密度為2 810 kg/m3,應變率為0.144m-1,熱導率為145 W/(m·K),比熱容為960 J/(kg·K),泊松比為0.33.

刀具材料為硬質合金(YG8類),設定刀具為剛體,四面體單元,沿刀刃梯度細化,最小單元尺寸為1 μm,模型中主要考慮刀具與工件切削過程中摩擦與熱傳遞效應.刀具材料模型主要參數為:比熱容200 J/(kg·K),熱導率79.55W/(m·K).

為了實現銑削加工擺線運動軌跡,將原點設置為刀具頂面幾何中心處,以工件長度方向為X軸,工件寬度方向為Y軸,刀具頂面向外為Z軸正方向建立坐標系.對刀具約束除繞Z軸旋轉以外所有自由度,并在分析步中給刀具一個恒定角速度即為主軸轉速.對工件底面約束Y、Z方向移動自由度和繞X、Y、Z軸轉動自由度.同時,給工件一個沿X軸負方向恒定線速度即為進給速度.

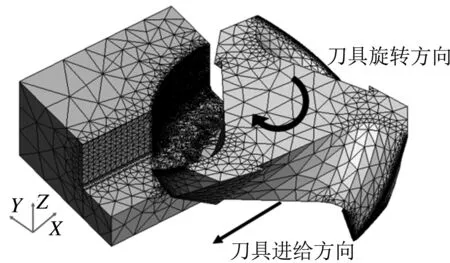

在模型裝配好后對切削工件進行布爾預運算,使得切削過程從滿切削負荷的位置開始,以提高運算效率,獲得比較精確的計算結果.最終建立銑削加工仿真模型如圖1所示.

圖1 銑削加工有限元分析模型

1.4 仿真模型可靠性驗證

如圖2所示,在HAAS VF5精密立式加工中心上,采用直徑為6 mm切削刃數為3的硬質合金立銑刀對鋁合金7075-T651材料進行切削試驗.選用Kistler 9272測力儀和5167A電荷放大器集成數采系統,使用切削力處理軟件Dyno Ware對實驗中切削力進行采集記錄.

圖2 試驗系統

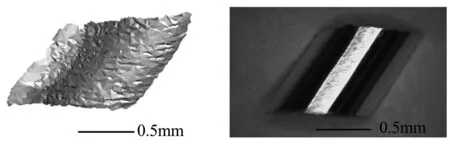

如圖3為在主軸轉速n=2 000 r/min,進給量f=0.04 mm/tooth,切削深度ap=1 mm,切削寬度aw=1 mm切削參數下切削仿真得到切屑圖片與切削試驗中得到切屑圖片對比.

(a) 切削仿真所得切屑圖片 (b) 切削試驗中獲得切屑圖片圖3 切削仿真與切削試驗所得切屑對比

在該切削參數下切屑表現為片狀螺旋形,且沿刀刃螺旋角呈45°向上卷曲.由于銑削加工擺線運動軌跡,切屑加工過程中與前刀面平行流出,切屑前刀面一側受到拉應力,而背面自由側為壓應力,使切屑發生卷曲現象,而仿真中獲得切屑變形規律與此相同,說明所建立仿真模型與實際情況符合程度較高.

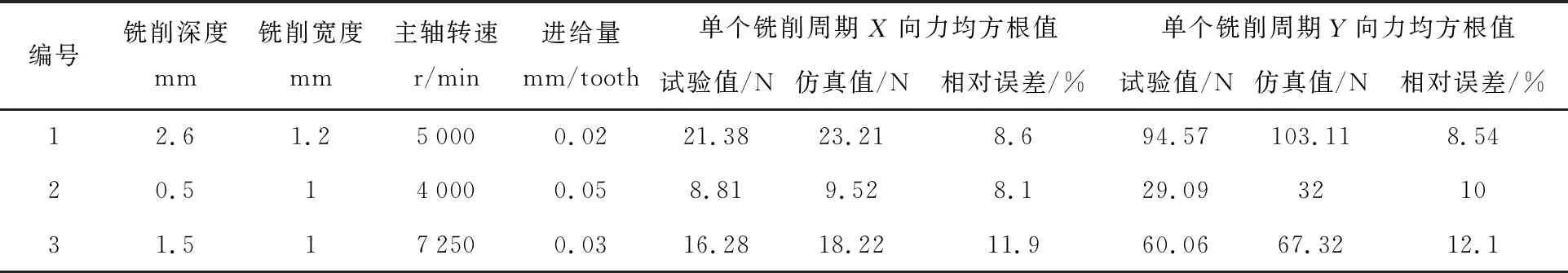

選取部分仿真得到切削力結果與試驗中測量的結果進行分析比較,如表2所示,仿真模擬的切削力與試驗測得的結果最大誤差為12.1%,可滿足實際工程計算的需要,本仿真模型具有較高的可靠性.

表2 仿真與試驗數據對比

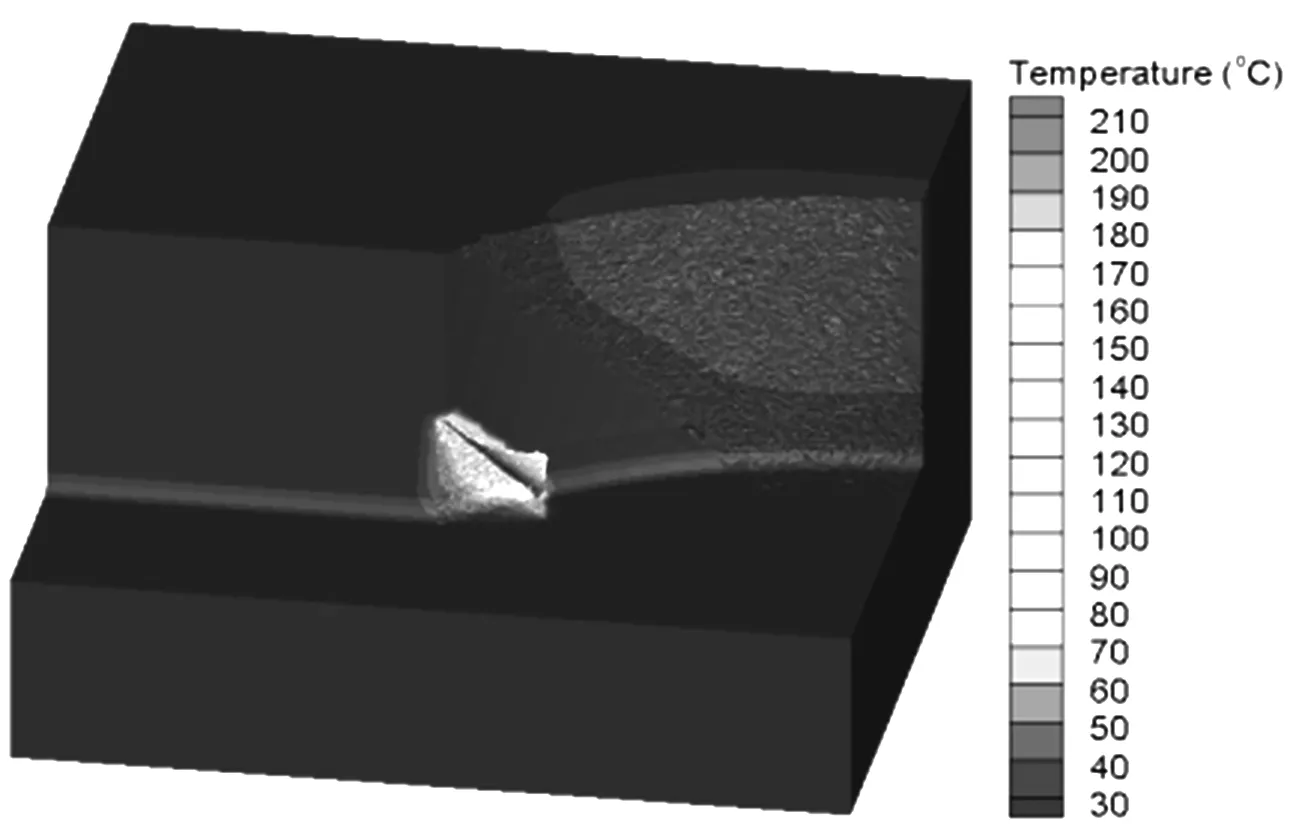

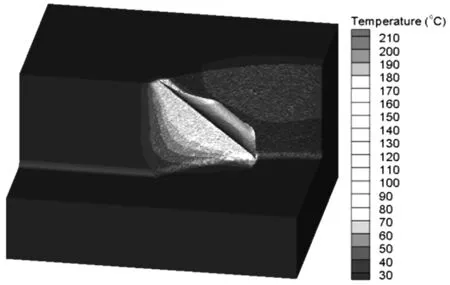

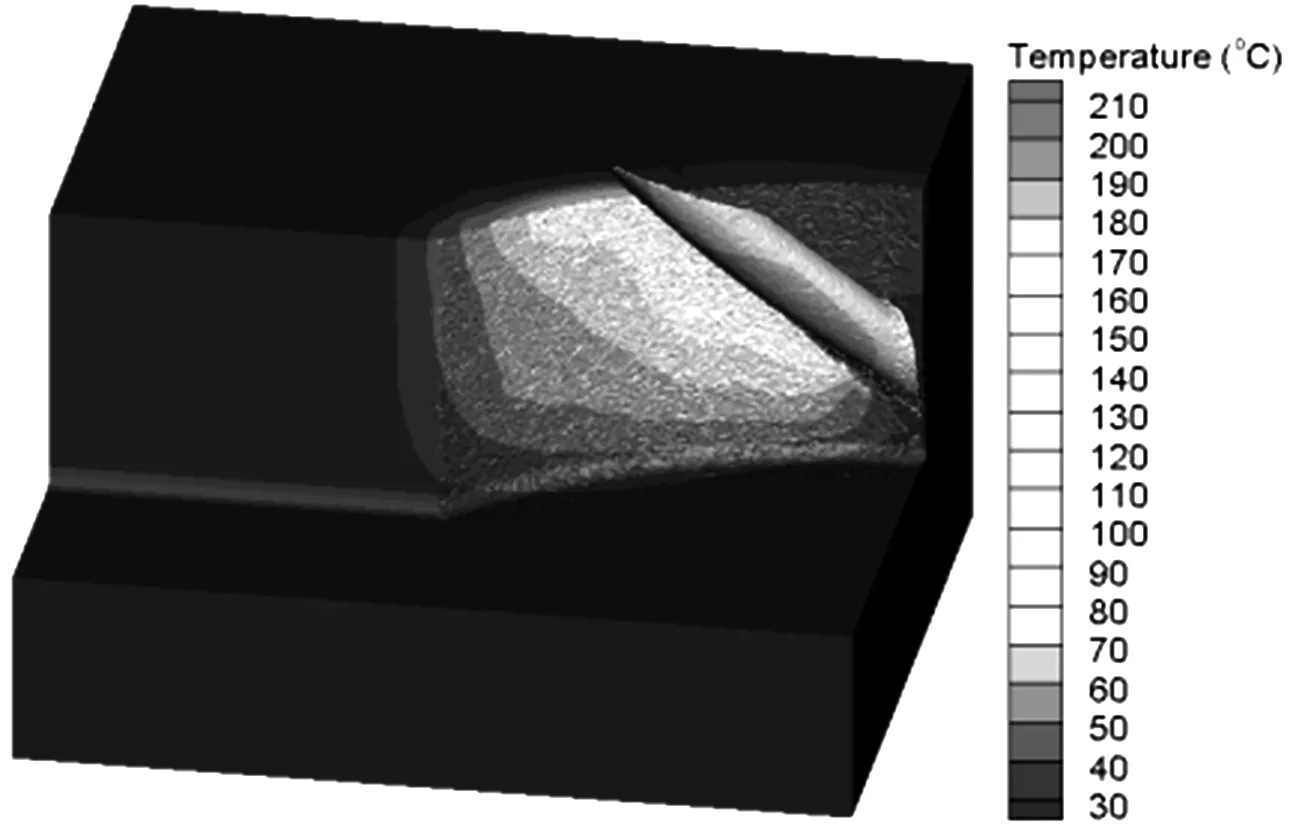

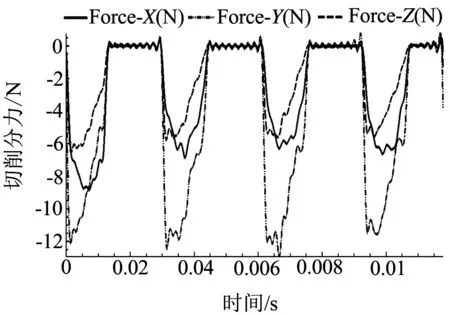

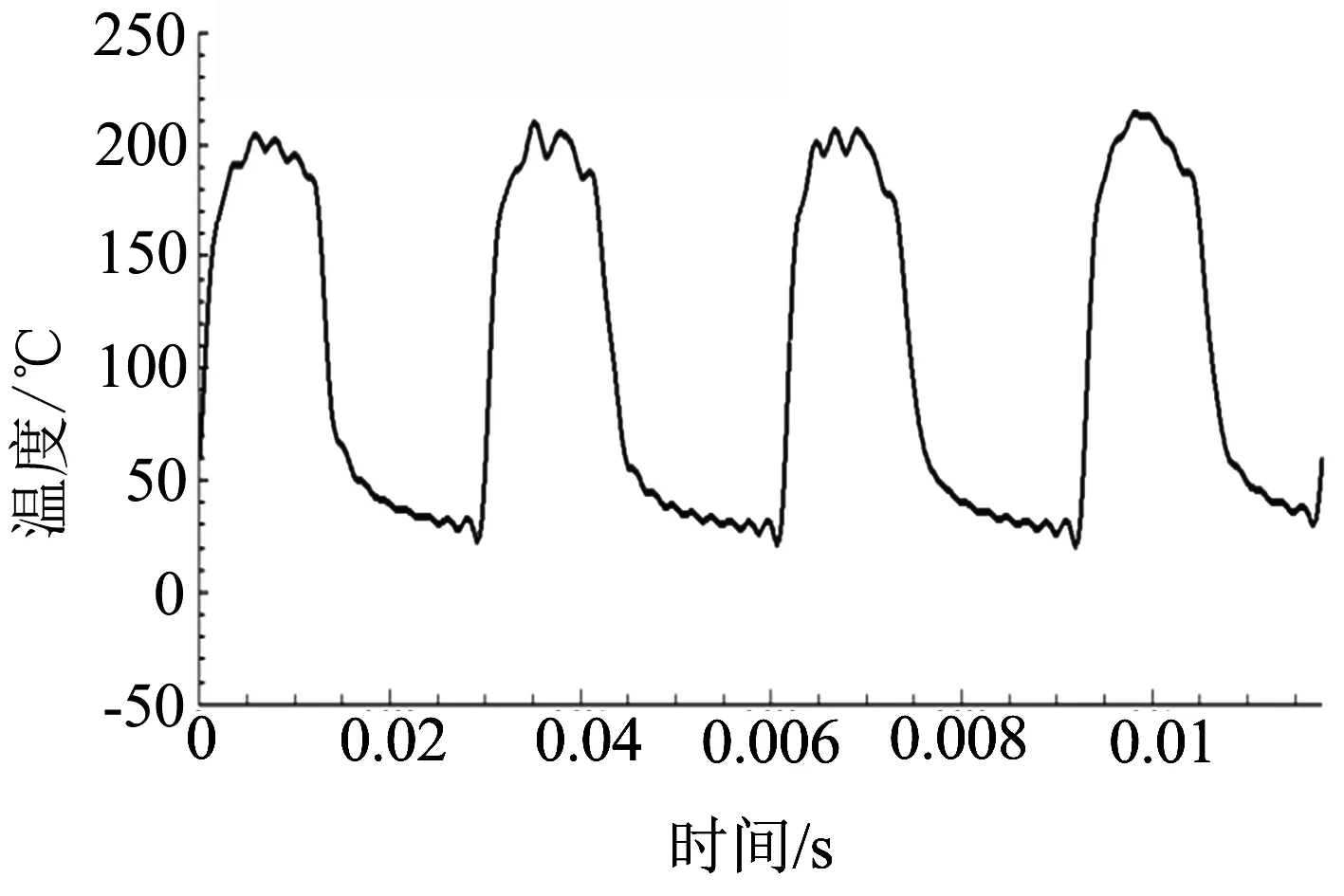

2 7075鋁合金三維銑削過程仿真分析

根據前文仿真模型及參數設置,在主軸轉速n=6 366 r/min,每齒進給量f=0.01 mm/tooth,切削深度ap=0.4 mm,切削寬度aw=0.5mm的切削參數下穩定切削后提取切削0.01s的仿真數據進行分析.如圖4為部分時間點切屑狀態及溫度云圖,圖5為各切削分力及切削溫度隨時間變化曲線.

從仿真可以看出,切削力和切削溫度曲線呈現出明顯周期性斷續現象,選取第二次切削0.002 5~0.004 5 s時間內進行分析.

在0.002 5~0.003 s,刀具開始切入工件,如圖4中(a)所示,切削力隨著刀齒切入材料厚度的增加而迅速從0開始增大,此時切屑厚度較大,材料開始發生塑性變形,切屑變形產生大量的功和刀屑間摩擦功共同作用致使切削區域溫度快速上升.

在0.003~0.003 5 s內,為穩定切削狀態,如圖4中(b)所示,此時切削寬度和深度最大,工件切削區域溫度場由切削刃接觸線到已加工面呈現出明顯梯度下降現象,切屑由于較大熱塑性變形產生卷曲,同時切屑中積累大量切削熱,切削溫度迅速上升.隨著切削過程繼續進行,由于金屬材料的熱軟化效應,當切削區域中溫度變化時,材料熱軟化、應變強化與應變率敏感效應將會同時作用,切削力開始減小,導致刀具對工件做功減小,溫度降低,削弱工件材料熱軟化作用.此時切削過程到達熱力學平衡狀態,切削力和溫度在高位波動.

在0.003 5~0.004 s內,刀具開始切出工件,如圖4中(c)所示,此時切削區域長度和切屑厚度越來越小,切削力迅速減小,工件切削區域溫度場沿刀具工件接觸線呈現大梯度下降,同時由于工件材料內部熱傳遞和工件與空氣熱交換效應,工件已加工表面溫度有明顯下降,加工區域亞表層溫度有一定程度上升.受熱塑性變形的影響,切屑呈現出明顯的沿刀具螺旋線方向的卷曲.隨著切削進行,切屑攜帶大量切削熱逐步脫離工件,引起切削溫度開始大幅下降.

在0.004~0.004 5 s內,切削動作結束,切屑拋出,切削力降為0,刀具殘余切削熱自然冷卻,切削溫度緩慢下降.

上述仿真結果分析能夠很好地表現出金屬切削原理中典型的銑削過程熱力學規律.因此,選取每個切削周期內切削力和切削溫度最大值進行分析,研究切削參數對鋁合金銑削性能的影響.

(a) 0.002 5 s

(b) 0.003 s

(c) 0.004 s圖4 切屑狀態及溫度云圖

(a) 切削分力

(b) 切削溫度圖5 各切削分力及切削溫度隨時間變化曲線

3 切削參數對銑削力和溫度的影響分析

3.1 切削深度的影響

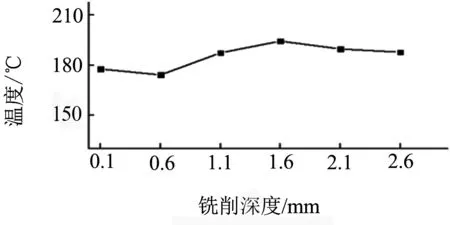

圖6為在切削寬度1.2 mm,主軸轉速10000r/min,每齒進給量0.02 mm/tooth情況下切削深度從0.1~2.6 mm時切削力與溫度變化規律.

(a) 對切削力的影響

(b)對切削溫度的影響圖6 切削深度對切削力和溫度影響

隨著切削深度從0.1 mm增大到2.6 mm,Y向吃刀抗力從4.8 N增加到89.3 N;X向進給抗力從1.1 N增加到25 N;Z向切深抗力從1.9 N增加到32 N;切削溫度變化幅度在20℃以內.據分析,隨切削深度增加,每齒切除材料體積成比例增加,對吃刀抗力影響最為顯著,進給抗力和切深抗力次之.而切削溫度變化不大,這是因為隨切削深度增加,刀具切削刃接觸長度也隨之增加,切削過程產熱傳熱仍處于穩定狀態.

3.2 切削寬度的影響

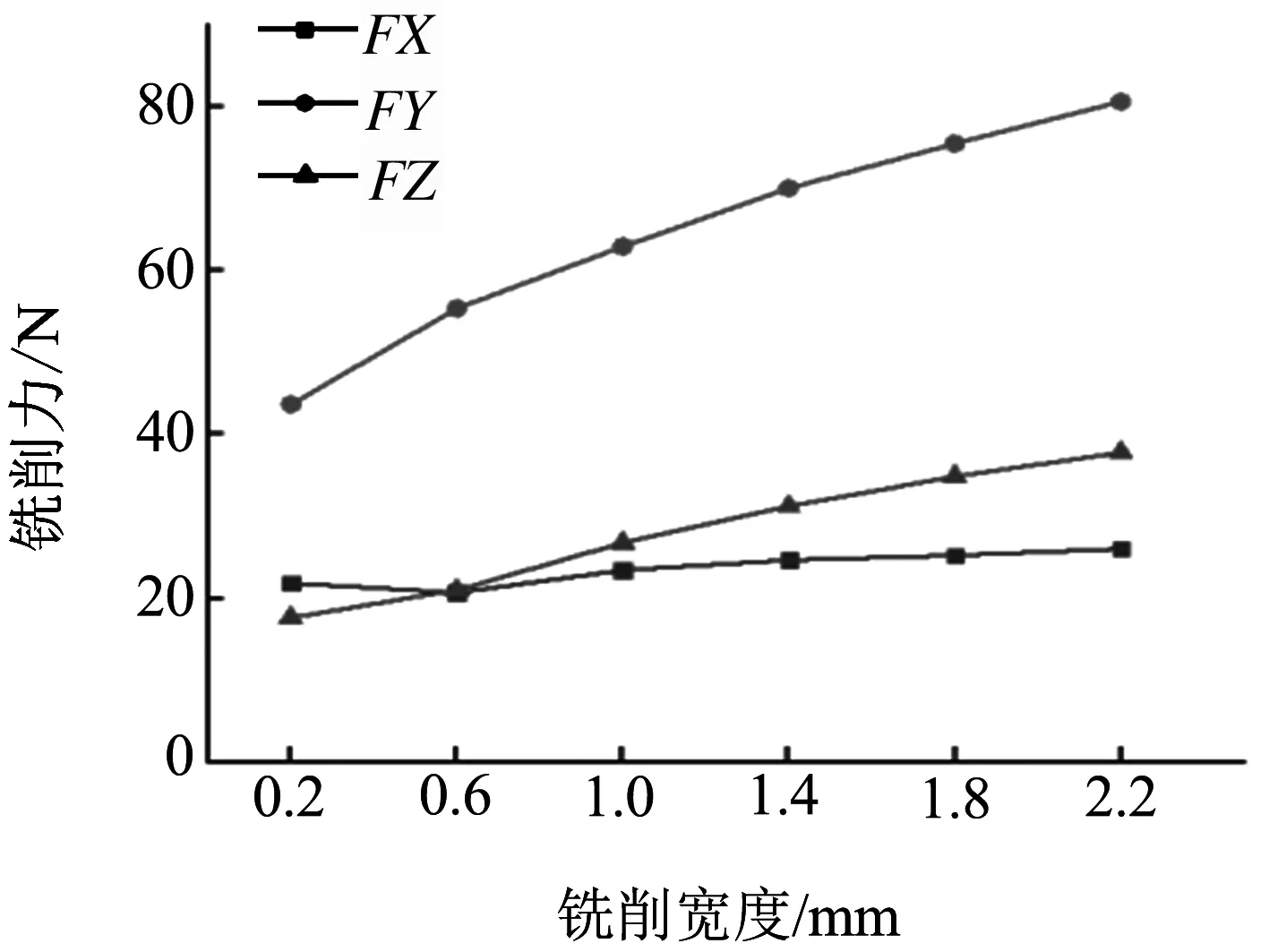

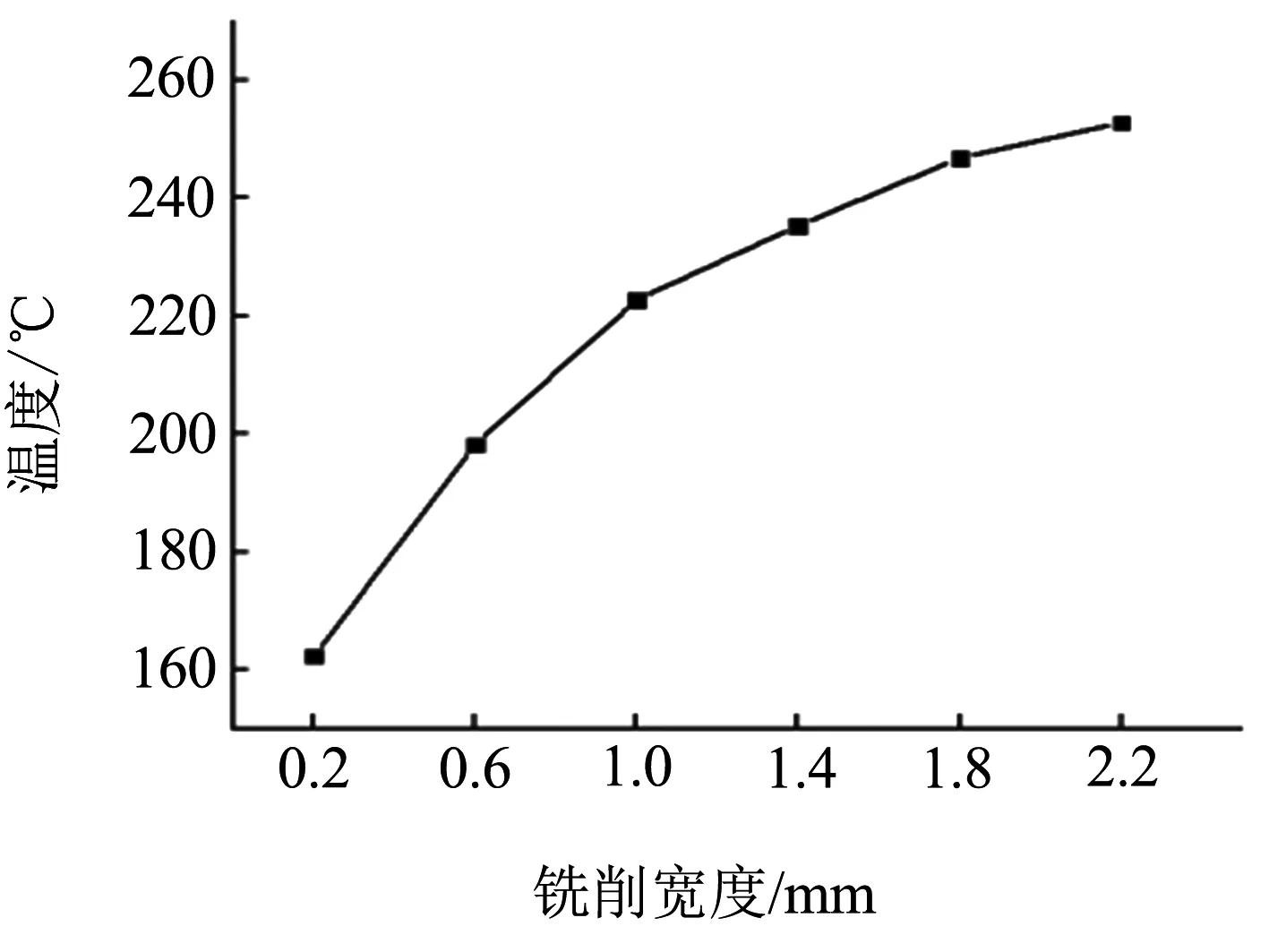

圖7為在切削深度1.5 mm,主軸轉速12000r/min,每齒進給量0.03 mm/tooth情況下切削寬度從0.2~2.2 mm時切削力與溫度變化規律.

(a) 對切削力的影響

(b)對切削溫度的影響圖7 切削寬度對切削力和溫度的影響

隨著切削寬度從0.2 mm增大到2.2 mm,吃刀抗力從43.7 N增加到80.6 N;進給抗力從21.9N增加到26 N;切深抗力從17.6 N增加到37.8 N;切削溫度從162℃增加到253℃.據分析,隨切削寬度增大,每齒切除材料長度增大,因此吃刀抗力和切深抗力增加顯著,而進給抗力小幅增加,這是因為隨切削寬度增大,切屑厚度增大程度較小.而切削溫度增加程度由快到慢,這是由于隨切削寬度增大,每齒參與切削時間增加,切削熱積累作用明顯.

3.3 主軸轉速的影響

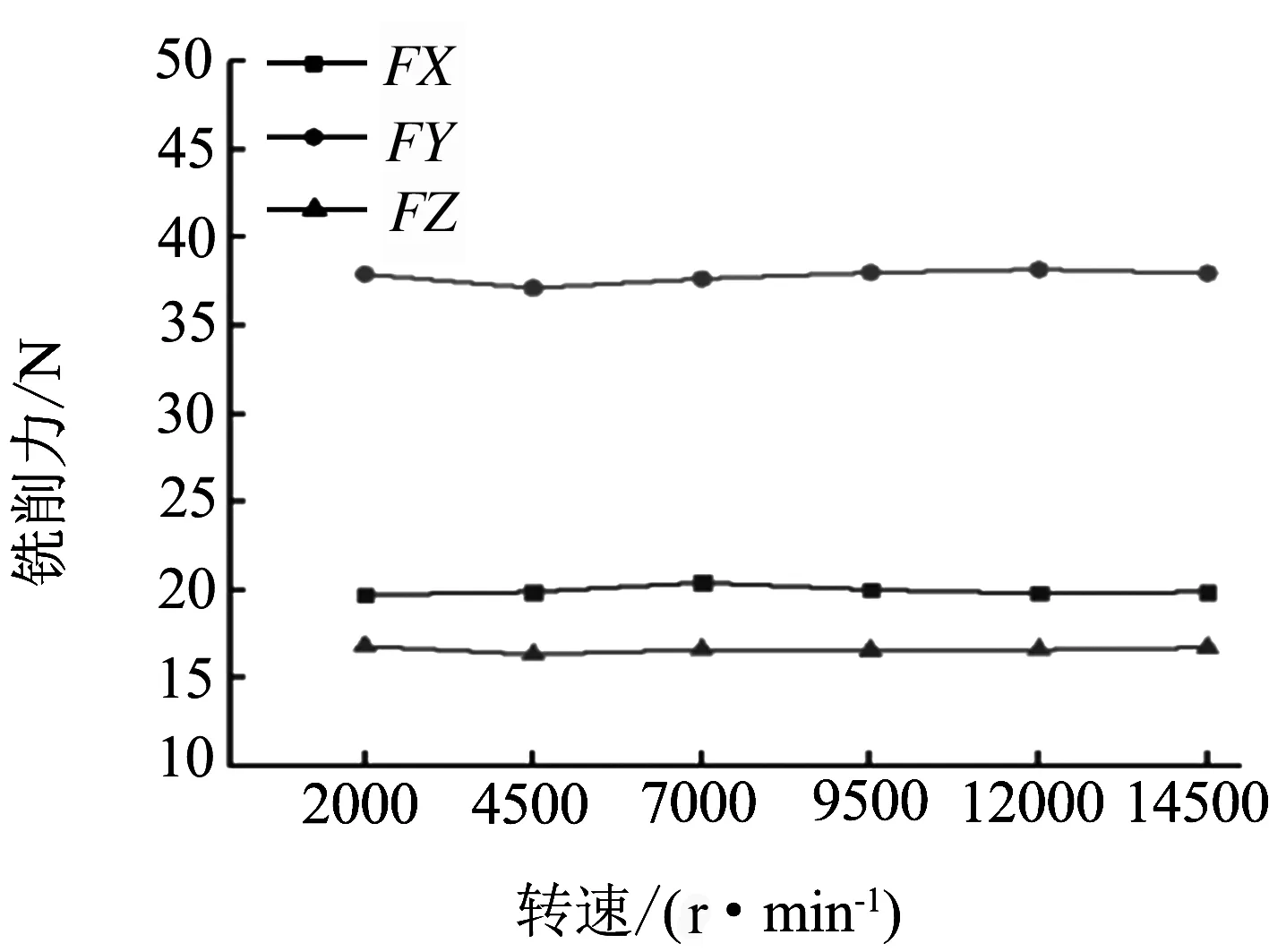

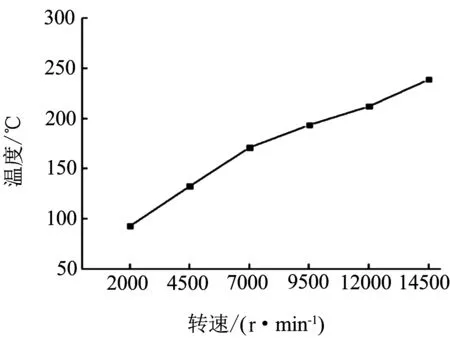

圖8為在切削深度1 mm,切削寬度0.5 mm,每齒進給量0.04 mm/tooth情況下主軸轉速從2000~14 500 r/min切削力與溫度變化規律.

(a) 對切削力的影響

(b)對切削溫度的影響圖8 主軸轉速對切削力和溫度的影響

隨著主軸轉速從2000 r/min增大到14 500 r/min,在所選參數下各方向切削力變化程度在5 N以內,切削溫度從92.8℃增加到239℃.說明在所選轉速范圍,隨著切削速度的提高,雖然材料去除效率增大,但每個切削周期克服切屑變形和摩擦所需的功不變,所需切削功不變,對銑削力無明顯影響;而隨轉速增大,實際切削時間減小,切削過程產熱不變散熱時間變小,使得大量切削熱積累,切削溫度明顯上升.

3.4 每齒進給量的影響

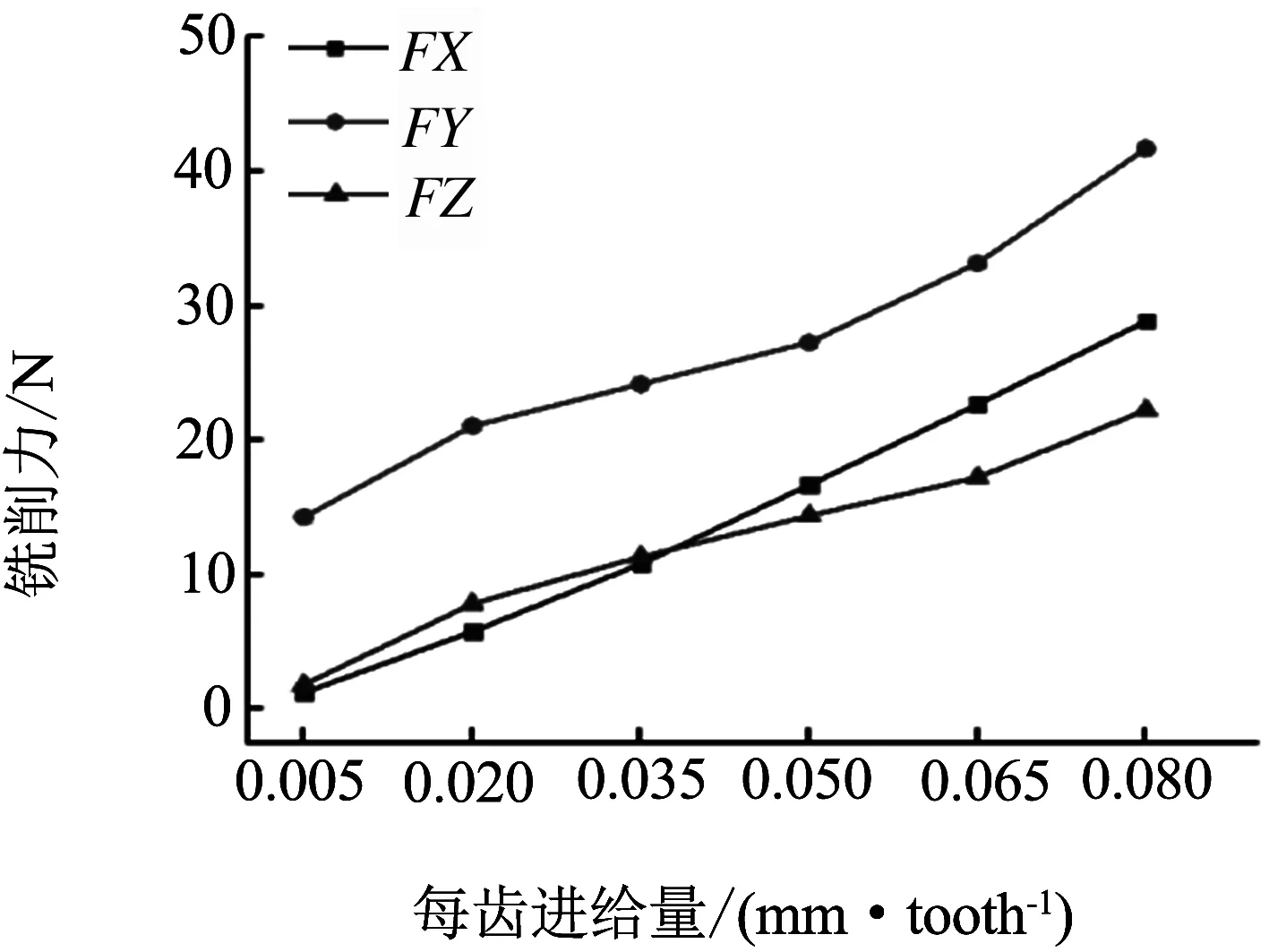

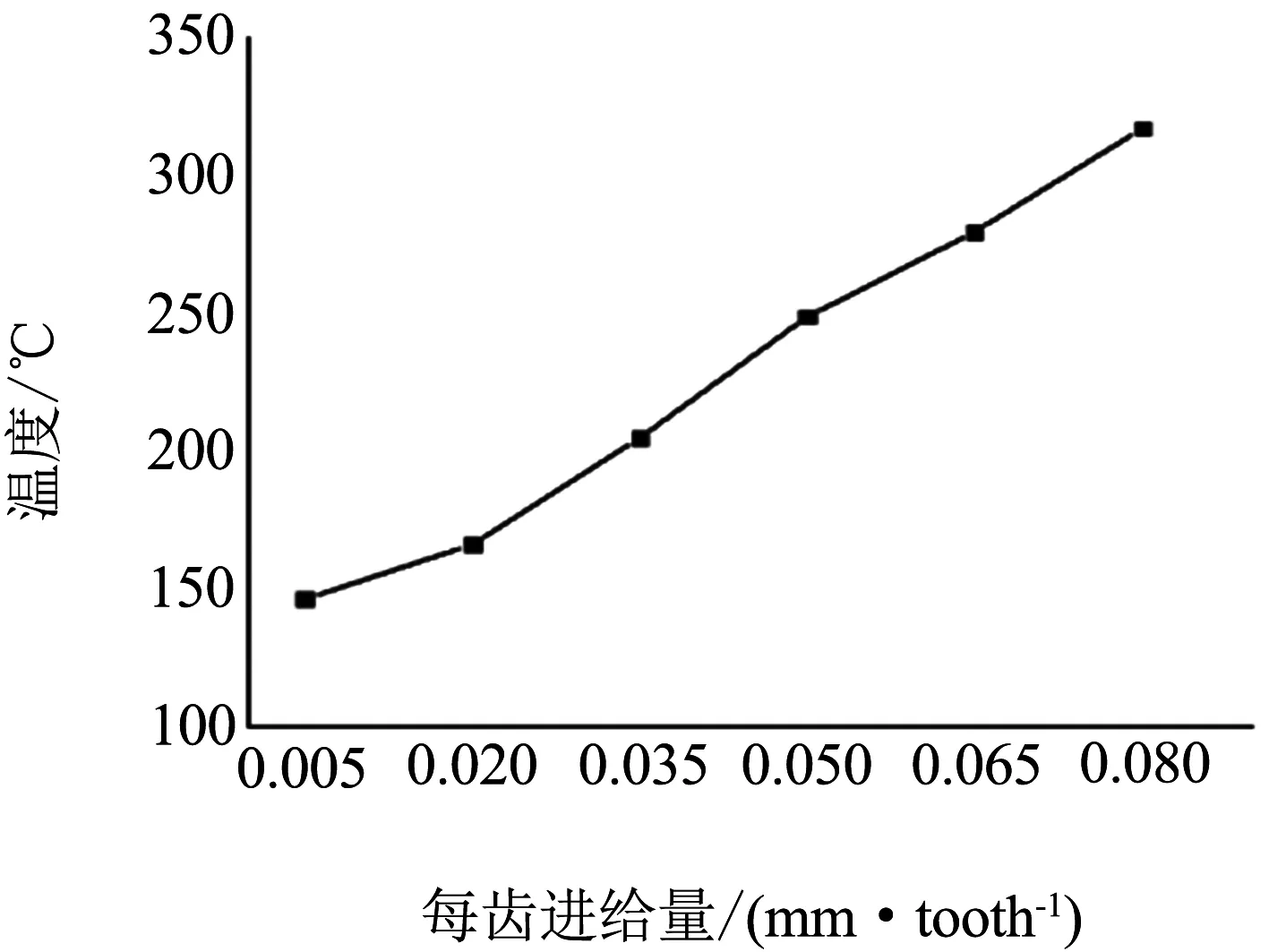

圖9為在切削深度為0.5 mm,切削寬度為1mm主軸轉速為8 000 r/min情況下每齒進給量從0.005~0.08 mm/tooth時切削力與溫度變化規律.

隨著每齒進給量從0.005 mm/tooth增大到0.08 mm/tooth,吃刀抗力從14.3 N增加到41.7N;進給抗力從1.2 N增加到28.9 N;切深抗力從1.8 N增加到22.2 N;切削溫度從146℃增加到317℃.可以看出,每齒進給量對于切削力和切削溫度的影響十分明顯,這是因為隨著每齒進給量增大直接影響切除材料厚度增大,材料去除率增加,材料塑性變形所做的功與摩擦功均增大,使得切削功增加,使得切削力和溫度的產生顯著變化.

(a) 對切削力的影響

(b)對切削溫度的影響圖9 每齒進給量對切削力和溫度的影響

4 結論

(1)利用有限元軟件AdvantEdge建立7075鋁合金銑削加工熱力耦合仿真模型,并通過試驗驗證仿真數據與試驗數據最大相對誤差為12.1%;

(2)根據切削力和切削溫度隨時間變化曲線分析銑削過程呈現出周期性斷續規律.在一個銑削周期,切削力呈現迅速上升-穩定波動-緩慢下降,切削溫度呈現出迅速上升-穩定波動-快速下降-緩慢下降的規律;

(3)在所選參數范圍內,切削深度對各方向切削力影響最大,每齒進給量次之.隨著切削深度從0.1 mm增大到2.6 mm,吃刀抗力增加84.5 N;進給抗力增加23.9 N;切深抗力增加30.1 N.隨著每齒進給量從0.005 mm/tooth增大到0.08mm/tooth,吃刀抗力增加27.4 N;進給抗力增加27.7 N;切深抗力增加20.4 N.而切削寬度對吃刀抗力和切深抗力影響較大,隨著切削寬度從0.2 mm增大到2.2 mm,吃刀抗力增加36.9 N;切深抗力增加20.2 N.主軸轉速對各方向切削力影響較小,均在5 N以內;

(4)切削溫度受每齒進給量影響最大,隨著每齒進給量從0.005 mm/tooth增加到0.08 mm/tooth,切削溫度從146℃增加到317℃;主軸轉速次之,隨著主軸轉速從2 000 rpm/min增加到14500rpm/min,切削溫度從92.8℃增加到239℃;切削寬度再次,隨著切削寬度從0.2 mm增加到2.2 mm,切削溫度從162℃增加到253℃;而切削深度對切削溫度影響相對較小,在20℃范圍內波動.