基于擺臂工況下的礦井采煤機搖臂結構優化設計研究

王 斌

(山西省高平市科興米山煤業有限公司,山西 高平 048400)

引言

伴隨著大功率機械設備的時代到來,采煤機關鍵部件——搖臂的結構穩定性至關重要,在惡劣的礦井環境中,需要保證長時間受到各類載荷作用的條件下而不被破壞。搖臂結構通常受到循環載荷作用后,出現疲勞損壞的現象,在潤滑油的浸濕下將擴大點蝕范圍,最終產生破壞性的斷裂損傷[1]。通過仿真技術軟件,對采煤機的真實工況進行模擬。根據搖臂在擺動過程中的應力分布情況進行分析,找到結構應力集中的危險位置。通過有針對性的結構優化設計,避免了搖臂部件的應力集中現象,提升了搖臂的結構安全性,延長了使用壽命。

1 J81B型采煤機簡介

1.1 J81B型采煤機結構部件

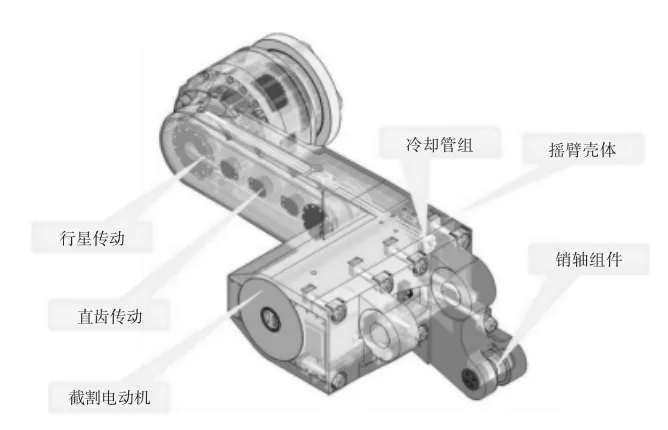

J81B型采煤機是礦井常用的采煤機設備,主要針對于薄煤層的煤炭開采作業。該型采煤機的購買成本較低、可移動性較強、整體結構組成簡單以及具有多種功能而被廣泛使用[2]。組成的關鍵部件主要分為三大部分,分別為電動機、減速箱和搖臂殼體。電動機類型為無級雙輪驅動,并且可實現變頻功能;減速箱結構最復雜,包含齒輪、齒輪軸的輪系組合以及冷卻噴霧裝置[3]。本次研究的搖臂是通過鉸接結構與主體機身進行連接,材料為鑄造構件。在擺臂的中部形成凹形或挖孔結構,實現輕量化設計,整體結構如圖1所示。

圖1 J81B型采煤機整體結構組成圖

1.2 J81B型采煤機技術參數

J81B型采煤機采用的是七軸組件結合兩級行星機構的運動體系,為了防止過載安全隱患,電動機內部安裝的傳動軸具有細長柔性的特點。行星傳動體系的體積和質量較小,能夠實現過載保護,抗沖擊性較強。該型號采煤機的搖臂長度2 480 mm,形式為整體彎搖臂,單個搖臂質量為9.8 t;截割電機功率為480 kW,供電接入煤礦電網,最大電壓為3 300 V;冷卻降塵方式的水壓為6 MPa,采用內噴霧方式[4]。

2 采煤機搖臂仿真模型建立

2.1 三維模型建立

采煤機搖臂的三維模型由多個零部件裝配而成,內部三維模型結構主要包括直齒輪、行星架、內齒輪等關鍵零部件。由于搖臂在運動過程中,內部的齒輪體系將產生相應運動,在建立模型時,應保證齒輪體系模型的精確性。在建立搖臂模型時,應遵循以下幾點:一是忽略對整體結構影響不大的零碎部件,提高建模效率;二是通過Pro/E軟件建模時多用拉伸操作,防止旋轉建模產生的錯誤。

首先建立起J81B型采煤機搖臂的整體模型,并將齒輪組裝配至搖臂模型中。由于搖臂模型為殼體結構,應注意殼體建模的厚度以及轉角的弧度。整體模型如下頁圖2所示。

圖2 J81B型采煤機搖臂模型裝配圖

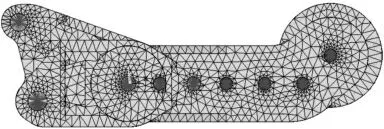

2.2 仿真模型建立

采用ANSYS仿真軟件,根據工程條件設置仿真參數。對搖臂三維模型進行網格劃分,網格選SOLID185單元模型。該單元為6面體8節點網格,計算精度較高;其中齒輪軸選用連桿模型,網格單元類型為BEAM188。網格長寬比小于2.5倍的設置為梁單元,彈性模量是搖臂實體單元的120倍[5]。搖臂殼體材料彈性模量為2.5×105MPa,泊松比為0.29。材料屬性設置后,對力學參數進行設置,應注意模型中的剛性、柔性連接處理。根據搖臂在擺動過程中的力學參數施加外力載荷,搖臂的底部添加邊界位移約束。將每個旋轉力矩施加至齒輪軸上,模擬帶動齒輪開始旋轉,同時驅動整體搖臂的運動。ANSYS仿真參數模型導入至ADAMS軟件中,形成剛柔擬合的搖臂仿真模型,如圖3所示,圖中紫色區域為施加的力矩作用。

圖3 搖臂仿真模型示意圖

3 搖臂應力區域分析

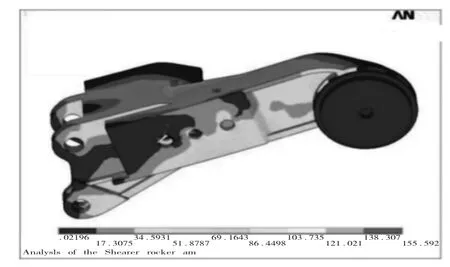

搖臂在惡劣復雜的礦井環境中,將不斷通過調節液壓油壓力的方式,使得搖臂處于不同擺臂角度的工況位置。根據現場工程情況,分析4種常見的擺臂角度下結構的應力分布狀態,分別為-20°、0°、20°、55°[6]。搖臂在4種角度的運動狀態下,結構的應力分布均不相同。通過仿真計算得出,搖臂最大應力數值將隨著角度的增大而增大,并且搖臂在向上運動切頂煤時的危險性最高,當達到55°時是最危險的結構應力狀態,如圖4所示。

圖4 搖臂處于55°時結構應力(MPa)分布

當搖臂處于-20°、0°工況時,整體結構受力均勻,沒有出現應力集中現象。當處于20°、55°工況時,搖臂在電動機底部和齒輪軸中間肋板處出現了明顯應力集中現象,尤其在55°工況時的應力集中更為明顯。采煤機搖臂的-20°、0°、20°、55°等4種工況的最大應力數值分別為107.9 MPa、126.9 MPa、136.4 MPa、155.6 MPa。由圖4可知,針對采煤機搖臂在55°工況時結構應力集中情況進行優化,能夠極大地提升搖臂的安全性。

4 搖臂結構應力分布優化結果分析

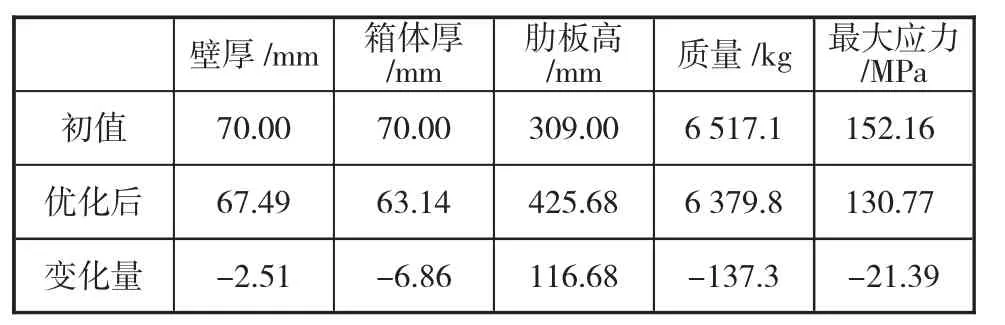

由于搖臂是殼體結構,在進行結構優化分析時,應首先針對于殼體壁厚和內部變速箱體厚度作為優化設計參數,結合圖4所示的應力集中部位,將肋板高度作為設計參數。因此將殼體壁厚、箱體厚度、肋板高度等三個參數作為優化設計變量。利用ANSYS仿真中的優化模塊,設置上述三個參數為優化變量并確定優化目標數值,設計目標為減輕搖臂的整體質量,防止應力集中部位產生,有效降低了最大應用數值。優化變量數值對比如表1所示。

表1 設計變量優化對比表

從表1中可以看出,優化前后搖臂的質量由6 517.1kg降低到6 379.8kg,降低了2.1%,這將為搖臂的制造降低成本。總體來說,本次優化效果比較明顯,既控制了搖臂等效應力,在許用應力范圍內又降低了制造成本,整體性能有所提高。

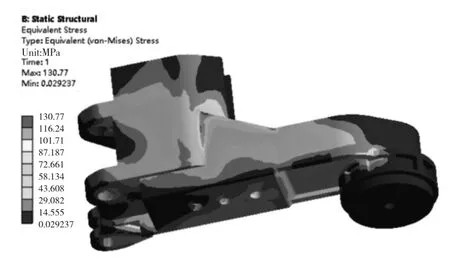

從圖5中可以看出,優化前后搖臂的應力分布基本相同,應力集中區域仍然集中在肋板處,不同的是優化后肋板處的應力集中分布更加均勻一些,最大等效應力值從152.16 MPa降低到了130.77 MPa,降低了14.1%,效果比較明顯,且優化后的應力值在許用應力允許的范圍內。

圖5 優化后搖臂處于55°時結構應力分布