基于模糊控制的采煤機與刮板輸送機協同控制方案

王生棟

(太原煤氣化龍泉能源發展有限公司,山西 太原 030303)

引言

煤礦井下綜采自動化工作面生產過程以人工操作為主,采煤設備單機自動化運行程度較高,但不具備協同控制能力。綜采自動化工作面配備有采煤機司機、液壓支架工以及刮板輸送機操作人員。操作人員現場對采煤設備的運行狀態進行判斷,根據人工經驗,按照“三機”設備工藝流程,對采煤機、液壓支架以及刮板輸送機進行操作,對操作人員及其經驗依賴性強,每進行一步操作,都需要人工判斷各設備當前的狀態是否正常,是否可以進行下一步操作[1-3]。人工操作阻礙了綜采工作面采煤設備工作的連續性,降低了采煤設備的生產效率,生產能力受到極大限制。文獻[4]針對綜采工作面用刮板輸送機運行環境惡劣導致的故障頻發、耗能高的問題,研究刮板輸送機與采煤機的協同調速技術,設計協同速度規劃策略和算法,并建立基于BP神經網絡的刮板輸送機負載預測模型,經Matlab仿真后,負載預測的平均誤差率較低,為采煤機與刮板輸送機協同調速提供理論依據。文獻[5]研究了多機協同的采煤機調速方法,綜合考慮輸送機、破碎機、轉載機以及運輸輸送帶各自的運行狀態、運行姿勢以及環境因數,自動協同控制采煤機運行速度。文獻[6]為解決采煤機發生故障后,導致刮板輸送機負載增加甚至過載的故障,對采煤機、刮板輸送機進行協同調速控制,對刮板輸送機的負載進行實時預測,保證采煤機運行速度與負載匹配。

1 原理分析

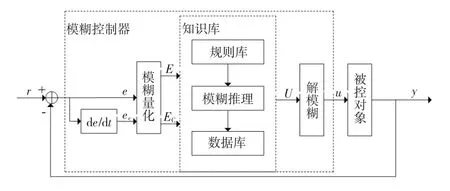

模糊控制以模糊集合論、模糊語言變量、模糊推理為基礎,以語言變量描述控制規則的智能控制方法,模糊控制原理如圖1所示[7]。偏差e以及偏差變化率ec為模糊控制器的輸入,經模糊量化后,偏差e轉換為E,偏差變化率ec轉換為EC,經知識庫決策后得到模糊控制量U,經解模糊后得到模糊控制器的輸出u,輸出結果u可直接作用于被控對象。

圖1 模糊控制器結構原理

1.1 模糊量化

模糊量化的作用主要有兩點:將量化因子作用域輸入量,使其從基本論域轉換至規范化論域;定義隸屬度函數,如正太分布、三角形、梯形等。

以偏差e為例,定義其模糊子集為:

e={負大,負小,零,正小,正大},對應的語言變量描述為{NB,NS,ZO,PS,PB};

e={負大,負中,負小,零,正小,正中,正大},對應的語言變量描述為{NB,NM,NS,ZO,PS,PM,PB};

e={負大,負中,負小,零負,零正,正小,正中,正大},對應的語言變量描述為{NB,NM,NS,NZ,PZ,PS,PM,PB}。

1.2 知識庫

知識庫由數據庫和規則庫構成,其中數據庫用于存放輸入/輸出變量的隸屬度值;規則庫用于存放經驗控制規則,用規則簇或矩陣表達。如規則簇描述格式:

規則Rk可由多條件P1,…,Pk組成,結論Ck也可由多結論C1,…,Ck組成。

1.3 模糊推理

模糊推理是模糊控制的核心部分,根據規則庫和數據庫將輸入量求解為控制量,主要的模糊推理方法有Zadeh、Baldwin以及Mamdani方法。

1.4 解模糊化

模糊化的逆運算,即將模糊推理得到的模糊矢量轉換為實際可作用于被控對象的輸出控制量,主要的解模糊化方法有加權平均法、最大隸屬度法以及取中位法。

2 方案設計

2.1 總體設計

基于模糊PID的采煤機-刮板輸送機協同調速方案控制過程可表述為如下:

1)根據采煤機、刮板輸送機歷史運行狀態,獲取采煤機牽引速度、刮板輸送機運行速度以及刮板輸送機負載歷史數據,作為Elman神經網絡的輸入并進行訓練、學習[8-9]。對指定時間范圍內的采煤機、刮板輸送機速度以及負載進行預測,并得出預測結果。

2)按照Elman神經網絡預測結果,基于模糊PID控制方案對預測狀態下的采煤機牽引速度、刮板輸送機運行速度以及刮板輸送機負載進行參數計算[10]。得出上述參數的輸出期望值和預測結果值,并將該值的差值進行反向修正,得出Elman神經網絡預測狀態下的采煤機牽引速度、刮板輸送機速度以及刮板輸送機負載的優化值。Elman-模糊PID控制器結構見圖2。

圖2 Elman-模糊PID控制器結構

以刮板輸送機負載電流歷史數據、當前負載實時電流、偏差以及偏差變化率為輸入,利用模糊控制規則實時對KP、KI以及KD進行修正,以滿足不同時刻T的實時負載電流與目標電流的偏差以及偏差變化率的控制,其中ΔKP、ΔKI、ΔKD為其對應參數的修正值,其參數計算公式由式(1)決定:

式中:KP0、KI0、KD0分別為對應參數的初始值。

2.2 模糊控制器設計

2.2.1 模糊PID控制器設計

對刮板輸送機的負載電流偏差、負載電流偏差變化率以及PID修正參數模糊論域、基本論域、量化因子以及使用的模糊語言變量進行定義,詳見表1所示。

表1 刮板輸送機模糊語言變量以及論域

刮板輸送機的負載電流偏差、負載電流偏差變化率以及PID修正參數的隸屬度函數采用三角性函數,如圖3所示。

圖3 隸屬度函數

2.2.2 建立模糊規則

首先建立ΔKP、ΔKI以及ΔKD的模糊規則表,然后采用規則簇描述格式對模糊控制格式進行描述[11-12]。按照規則簇描述格式:IF P1AND P2THEN C1AND C2AND C3可建立49條模糊規則,如:

IF(E IS NB)AND(EC IS NB)THEN(ΔKPIS PB)AND(ΔKIIS NB)AND(ΔKDIS PS);

IF(E IS NB)AND(EC IS NM)THEN(ΔKPIS PB)AND(ΔKIIS NB)AND(ΔKDIS NS);

IF(E IS PM)AND(EC IS ZO)THEN(ΔKPIS NM)AND(ΔKIIS PS)AND(ΔKDIS PS);

IF(E IS PB)AND(EC IS PB)THEN(ΔKPIS NB)AND(ΔKIIS PB)AND(ΔKDIS PB);

2.2.3 解模糊化

加權平均法的靜態性能較好,采用加權平均法作為解模糊化算法,其表達式如式(2):

其中:μN(xi)為模糊集合Ui的隸屬度,xi為該隸屬度的加權系數。

2.2.4 系統仿真

采用二階純滯后模型對所提出的Elman-模糊PID算法進行仿真,傳遞函數如式(3)所示:

3 應用分析

采用采煤機-刮板輸送機協同調速技術方案后,在某煤礦自動化綜采工作面進行試驗,取得了較好的經濟效益和社會效益。

3.1 經濟效益

日產煤提高2 670 t,年產量增加2 670×330=88.11萬t,年增加產值約88.11萬t×240元/t≈2.1億元。該煤礦噸煤生產成本約98.68元/t,則采用協同控制方案后,可增加經濟效益為88.11萬t×(240-98.68)元/t=12 450.3萬元。綜采隊操作人員比傳統工藝少15名員工,每人按年收入12萬元計算,每年降低人工成本180萬元。

3.2 社會效益分析

該煤礦自動化綜采工作面實施自動化、協同控制方案后,實現了綜采自動化實質性突破。自動化開采改善礦工工作環境,減輕勞動強度,實現煤礦安全生產,提高了煤礦工效和經濟效益,該綜采自動化工作面取得的效果對全國薄及中厚偏薄煤層安全高效開采具有指導意義。

4 結論

將基于模糊控制設計的采煤機-刮板輸送機協同控制方案在某煤礦進行工業試驗,取得較好的經濟、社會效益,驗證了該協同控制模型的優越性,提升了綜采工作面的自動化水平,降低了工人的勞動強度,保證了采煤機、刮板輸送機平穩、可靠運行。