壓風制氮系統綜合化控制系統的設計分析

張曉娟

(晉能控股煤業集團虎龍溝煤業有限公司機電科,山西 朔州 038300)

引言

壓風制氮系統是保證煤礦安全生產的重要環節,采用氮氣可以對有害的易燃易爆氣體進行有效隔離,防止危險的產生。現在使用的壓風制氮系統大多采用單機控制的方式,沒有統一的監控平臺,現場需要值班人員對多臺設備進行現場查看,無法進行多臺設備的統一管控。這種方式不僅造成了現場數據的延遲,增加了作業人員的工作量,也不能對設備進行組網及調配運行[1]。針對這一問題,設計壓風制氮系統的綜合化控制系統,基于PLC控制的方式對多臺設備進行工業組網,實現設備運行的實時優化控制,實現壓風制氮系統的無人化作業,保障煤礦的安全生產[2]。

1 壓風制氮系統綜合控制方案

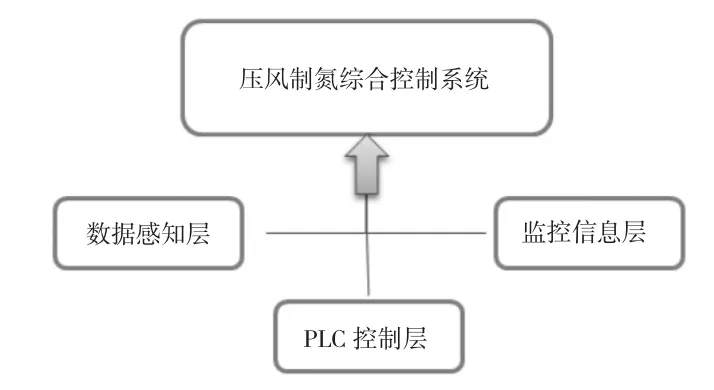

采用PLC控制的綜合控制方式,綜合控制系統由上位機和系統軟件組成,其整體結構如圖1所示,包括數據感知層、PLC控制層和監控信息層三部分,以PLC為系統的控制核心,與上位機、傳感器、電動控制閥門等組成整體結構。

圖1 綜合控制系統的結構示意圖

綜合控制系統的操作模式主要包括遠程自動、遠程手動及本地操作三種[3],在控制柜內部可以進行遠程及本地操作的切換,且在遠程控制室和上位機界面中設置相應的操作模式選擇按鈕。遠程操作分為遠程自動及遠程手動兩種模式,滿足運行條件時,可進行遠程自動運行。在遠程自動模式下運行,監控系統的壓力值、總管網的壓力依據低位及高位值進行設定,并具有一定的延時時間。依據總管網的壓力和系統高低壓負荷進行自動化計算,對系統的壓風機及制氮機設備進行自動控制啟停時間。當設備出現故障時,自動退出綜合控制序列,并發出故障報警信號,提醒人工干預。遠程手動模式是在控制端上位機上,通過管理員權限可以對系統內的設備依據現場情況進行手動的啟停操作[4]。在遠程手動的模式中,可以依據現場的工況對運行中的設備進行一鍵停止或一鍵啟動操作,實現設備的快速調整。本地操作是在設備現場對單臺設備進行獨立的操作,用于對故障檢修或設備調試階段,此時綜合控制系統只能讀取設備的運行參數,不能對其進行操作控制,設備運行正常后,切換到遠程操作模式。

2 綜合控制系統的功能及顯示界面

2.1 控制系統的顯示和保護功能

針對系統中的設備,綜合控制系統具有開機、停機的操作功能,依據工況進行啟動、切入切斷延時及壓力設定的功能,能夠對各設備的自動控制進行設置,具有運行紀錄、報警故障、運行曲線等功能。通過系統內的壓力傳感器、溫度傳感器、煙霧傳感器等進行各信號的采集及輸送功能,實現對系統的集中監控及保護。在系統的控制室、壓風機操作室等重要位置增加視頻監控設備,能夠對設備進行遠程的視頻監控,實現圖像的實時采集,并自動進行記錄,為設備的故障排除及保養提供參考[5]。系統內接入智慧門禁系統,提供密碼、刷臉及指紋等多種開門方式,并依據不同的人員需求進行權限的設置,避免無關人員的誤操作等,保證控制系統無人化運行的穩定安全性。

2.2 控制系統的功能顯示界面

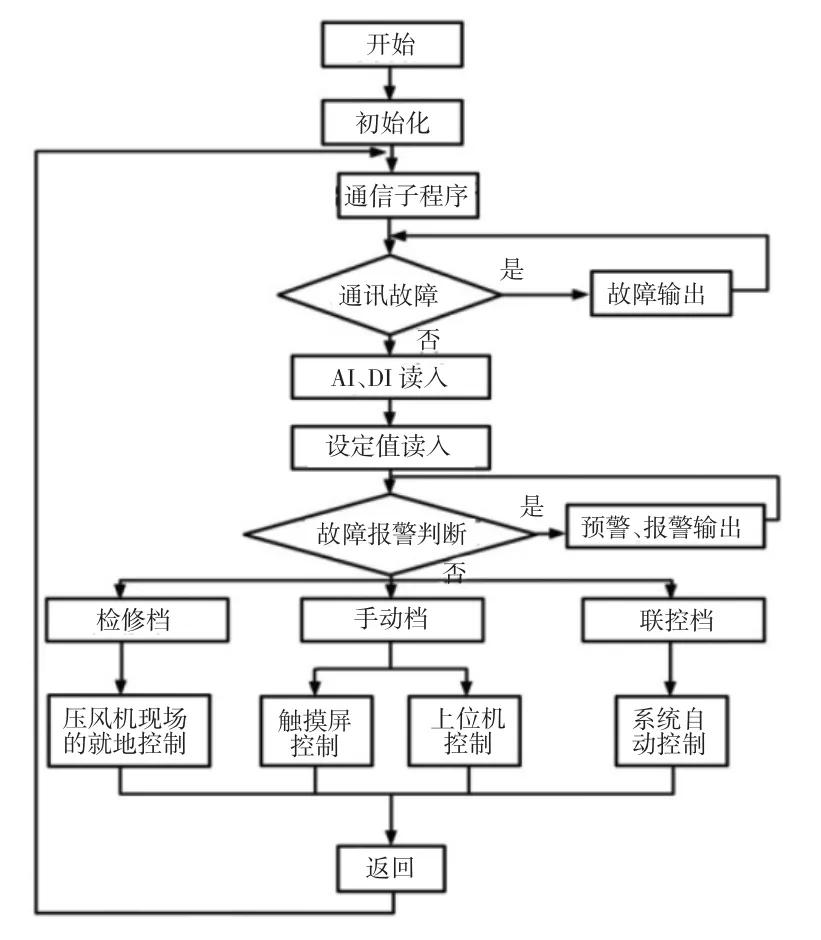

在綜合控制系統的控制室內設有上位機,采用工業組態的形式對設備的信息進行采集。上位機軟件具有壓風系統的主界面、單臺壓風機的界面、自動控制設置、運行狀態、故障報警、用戶管理等14個界面,可實現對壓風制氮系統設備實時在線控制與監測、一鍵啟停、自動控制設置等功能。PLC系統的子程序通過主程序調用的形式實現,PLC系統的控制流程圖如圖2所示。

圖2 PLC控制程序流程圖

系統的主控界面顯示設備的運行狀態、參數信息及報警信息等,單臺壓風機的界面如圖3所示,主要包括運行模式選擇、單臺設備的控制按鈕及運行參數顯示等。自動控制設置界面包括對壓風機設備、排污設備、語音播報等的設置,該界面進行壓風機的自動啟停值的設定、水泵的液位調節等。同時,在自動控制設置界面上可以查看設備的啟停操作順序,為系統的巡檢和維護提供參考。

圖3 單臺壓風機的控制界面

3 結語

綜合控制系統的應用,實現了對礦井的壓風制氮系統的自動化控制,打破了壓風機、制氮機等設備無法與外圍設備通信的難題,從而可以依據外圍環境的變化對設備進行控制;系統中綜合集成了礦井內設備的運行參數,人員可以全面地查看設備的運行狀態及運行參數信息,從而可以對礦井每部的運行狀態進行實時調整,降低了設備發生故障的概率;電動的球閥控制的使用,完善了系統的保護功能,可以實現壓風制氮系統的無人化運行,提高了礦井的自動化水平。