我國高速鐵路用橡膠墊板材料的研究現狀分析*

陳傳志,吉 媛,錢 征,楊海林,李 超,賀春江**

(1.中國鐵道科學研究院集團有限公司 標準計量研究所,北京 100081;2.中國鐵道科學研究院集團有限公司 金屬及化學研究所,北京 100081)

高速鐵路中橡膠墊板起到提供軌道彈性及降低噪聲污染的作用,是扣件系統的重要組成部分。

有關橡膠墊板的研究主要集中在配方的研究方面。其中,有關填料種類、用量和表面處理技術對定伸應力、動靜剛度比的研究較多[1-7],其次是防老劑、硫化工藝的優化[8-9]。近年來,由于國內橡膠墊板在高速鐵路上應用已經超過10年,有關老化的研究也逐漸備受關注[10-12]。

橡膠墊板屬于中鐵檢驗認證中心有限公司認證產品,在中鐵檢驗認證中心有限公司官網上可以查到,國內現有高速鐵路橡膠墊板生產企業8家。

本文收集了8家企業生產的RP5橡膠墊板,采用熱重分析儀分析了國內8家生產企業生產的RP5橡膠墊板的生膠含量和組成、補強劑和無機填料含量;用硫化儀分析了硫化特性;期望對橡膠墊板配方的研發和優化提供參考,并對橡膠墊板材料研究方向提出了合理化建議。

1 熱重分析實驗

采用德國耐馳儀器制造有限公司TG 209 F3 型差熱掃描量熱儀,按照GB/T14837.1—2014進行熱重分析和差熱分析。

采用無錫市蠡園電子化工設備有限公司MDR-2000型無轉子按照GB/T 16584—1996測定硫化特性,溫度155 ℃。

2 結果與討論

2.1 生膠組成

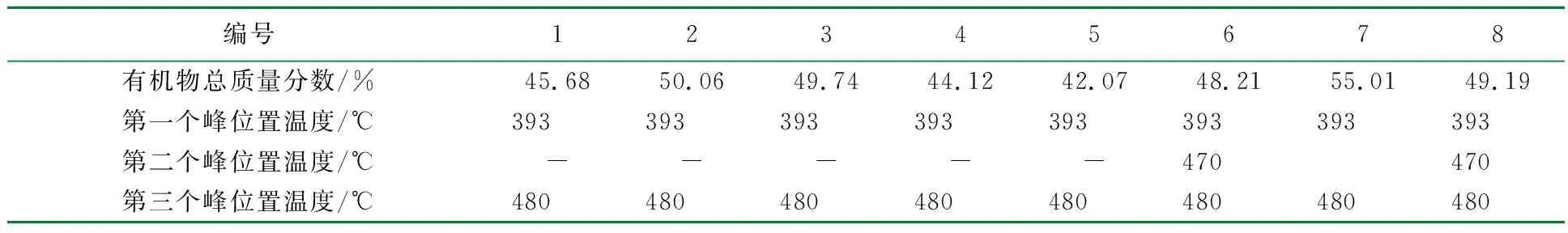

收集了國內8家企業2020年生產的RP5橡膠墊板,按照GB/T 14837.1—2014進行熱重分析和差熱分析。從熱重曲線可以得出有機物總質量分數信息,從差熱曲線峰的位置及數量,可以判斷總有機物中生膠的種類及比例[13],具體如表1所示。

表1 有機物總量及DTA峰位置統計

從表1可以看出,有機物總量大致在44.12%至55.01%范圍內,從差熱曲線出峰數量看,有的墊板有2個峰,有的墊板有3個峰。393 ℃對應天然橡膠的最大熱分解溫度;470 ℃對應丁苯橡膠的熱分解溫度;480 ℃對應順丁橡膠的分解溫度。可以看出,6家采用天然橡膠與順丁橡膠并用,2家采用天然橡膠、丁苯橡膠和順丁橡膠三種膠并用。

分析認為,高速鐵路橡膠墊板產品標準TB/T 3395.3-2015中要求橡膠墊板動靜剛度比小于2,且-40 ℃壓縮耐寒系數不小于0.5, -35 ℃靜剛度變化率不大于20%。正是由于動靜剛度比和低溫性能要求,高速鐵路橡膠墊板在生膠選擇上與普通線路的橡膠墊板明顯不同。普通線路橡膠墊板以丁苯橡膠為主,而高速鐵路橡膠墊板以天然橡膠為主,并用丁苯橡膠和順丁橡膠。這是因為天然橡膠的動靜比遠小于丁苯橡膠,但由于天然橡膠低溫下容易結晶,靜剛度變化大,丁苯橡膠與順丁橡膠并用可以顯著降低低溫下靜剛度變化率、提高壓縮耐寒系數[14]。因此,目前國內廠家,高速鐵路橡膠墊板均采用以天然橡膠為主,且少量并用丁苯橡膠和順丁橡膠。

2.2 補強體系

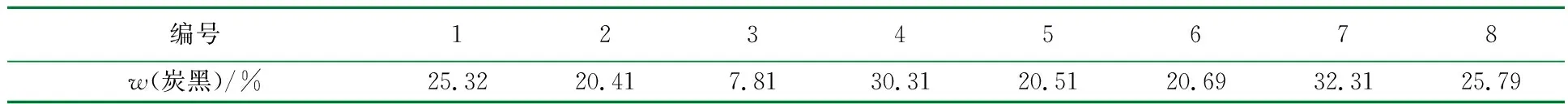

橡膠墊板的補強劑為炭黑。收集了國內8家企業生產的RP5橡膠墊板,按照GB/T 14837.1-2014做熱重分析。炭黑樣品占總量的質量百分數如表2所示。

表2 橡膠墊板中的炭黑含量

分析認為,橡膠墊板有拉伸強度和200%定伸要求,而炭黑是最好的補強劑,因此,國內橡膠墊板配方中都使用炭黑。又由于橡膠墊板有工作電阻要求,炭黑的加入會降低電阻,因此炭黑不能無限量任意添加。從表2可以看出,用量為7.81%至32.31%。

越細的炭黑,達到相同電阻的用量越少。考慮到橡膠墊板還有動靜剛度比要求,粒徑太小的炭黑雖然補強效果好,但動靜剛度比大。隨著炭黑用量增加,工作電阻變化有一個臨界量,超過臨界量,炭黑在橡膠中形成網絡結構,工作電阻會急劇減小[15]。經過調研,目前國內橡膠墊板企業都用N330、N539、N550以及半補強炭黑,或者兩種并用。

2.3 無機填料

由于橡膠墊板有電阻要求,炭黑本身電阻很小,炭黑用量多,工作電阻減小,因此炭黑用量受到限制。填充無機填料即可以改善丁苯橡膠的加工工藝性,也可以降低成本。

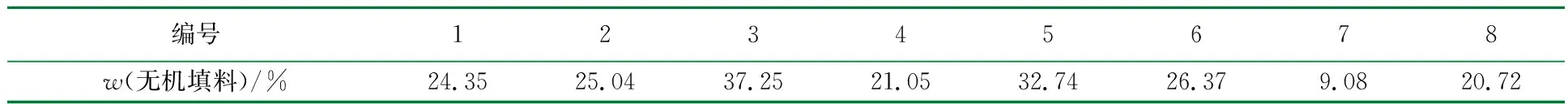

收集了8家RP5橡膠墊板,按照GB/T 14837.1-2014做熱重分析。其中無機填料含量統計如表3所示。

表3 橡膠墊板中無機填料含量

從表3可以看出,8家企業橡膠墊板無機填料含量大致在9.08%~37.25%(質量分數)之間。分析認為,這是因為無機填料補強性差,加多了對物理性能不利,且加多了密度會增大,體積成本會增大,磨耗也會增大,因此無機填料添加量也會受限制。

2.4 硫化體系

測試了8個廠家橡膠墊板混煉膠的硫化曲線,如表4所示。焦燒時間在55~106 s之間,正硫化時間在283~333 s之間。

表4 55 ℃混煉膠的硫化曲線參數

經過調研,橡膠墊板的硫化體系目前都是硫磺硫化體系,且基本上以半有效硫化體系為主。促進劑多為TT、CZ、DM、DTDM中的2~3種并用為主。

分析認為,由于橡膠墊板邵爾A硬度都在70以上,混煉加工生熱大,為了避免出現焦燒,所以促進劑TT量很少,其用量多小于0.5份。8家橡膠墊板廠硫化時間在8~12 min之間,硫化溫度在150~160 ℃之間。

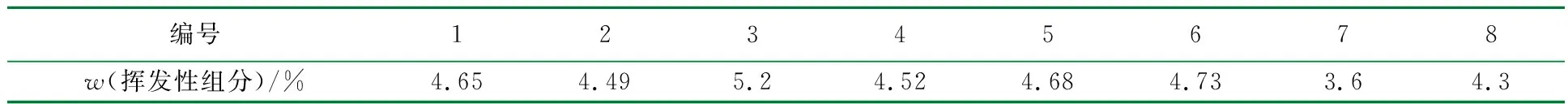

2.5 揮發性組分

測試了橡膠墊板膠料的熱重曲線,揮發性組分含量如表5所示。從熱重分析看,50 ℃至300 ℃區間熱失重率在3.6%至5.2%之間。50~300 ℃區間熱失重為揮發性組分,其中包括增塑劑、硫化體系的殘留物、結晶水等。考慮到增塑劑對橡膠墊板的200%定伸應力和動靜剛度比不利,因此推測一般橡膠墊板材料中不必使用增塑劑。

表5 橡膠墊板中揮發性組分含量

3 結 論

國內高速鐵路橡膠墊板,生膠含量在44.12~55.01%(質量分數,下同)之間,以天然橡膠為主并用部分丁苯橡膠或順丁橡膠;炭黑含量在7.81~32.31%之間,無機填料在9.08~37.25%之間,硫磺硫化體系,有機揮發分3.6%至5.2%之間。焦燒時間在55~106 s之間,正硫化時間在283~333 s之間。

4 建 議

(1)不同企業橡膠墊板加工過程中用到的設備各不相同,加工工序及工藝參數也有區別。目前有關材料組成-加工工藝間關系或規律的研究報導非常少。這個問題關系到成品率、加工效率和成本等因素,值得開展深入研究。

(2) 橡膠墊板材料組成與疲勞壽命對應關系研究尚未見文獻報道。高速鐵路橡膠墊板在國內應用已經超過10年,橡膠墊板壽命,墊板性能衰減規律與材料之間對應關系未見文獻研究。這個問題關系到墊板使用壽命、使用效果以及橡膠墊板材料今后的改進方向,值得開展深入研究。