TP347H奧氏體鋼屏式再熱器爆管失效分析

孫興新

(中國大唐集團科學技術研究院有限公司西北電力試驗研究院,西安 710021)

某火力發電廠裝設2臺135 MW燃煤機組,采用循環流化床鍋爐,鍋爐型號為UG-480/13.7-M,鍋爐型式為超高壓一次中間再熱、單汽包自然循環、島式布置、全鋼架支吊結合的鍋爐。該機組于2006年1月22日投產發電,截至2019年8月18日屏式再熱器爆管,累計運行時間96 000 h,爆管材質為TP347H,管子直徑為60 mm、壁厚為5 mm。

TP347H(07Cr18Ni11Nb)鋼(簡稱TP347H鋼)是一種含Nb的Cr-Ni奧氏體耐熱鋼,是ASME SA-213/SA-213M—2010 《鍋爐、過熱器和換熱器用無縫鐵素體和奧氏體合金鋼管子》中的成熟鋼種。鑒于TP347H鋼優良的綜合性能,目前已被廣泛應用于超(超)臨界機組過熱器、再熱器和屏式過熱器的高溫段等高溫高壓部件[1]。

此次屏式再熱器爆管發生在標高27 m處,屏式再熱器出口額定蒸汽溫度為540 ℃,額定蒸汽壓力為2.837 MPa,爆管處測點溫度為537 ℃,但由于測點裝于爐外,測點溫度主要依靠流通蒸汽經管壁導熱傳感測量,依據GB/T 16507—2013 《水管鍋爐》,td=tm+100(td為計算壁溫,tm平均工質溫度)換算到再熱器管壁當量溫度應該為637 ℃左右。

筆者通過對屏式再熱器失效管樣的爆口進行宏觀分析、化學成分分析、力學性能分析、金相組織觀察、X射線衍射分析、掃描電鏡分析及能譜分析,研究分析了此次屏式再熱器爆管的原因。

1 爆管宏觀檢查及分析

管樣向火側發生爆破,爆口周向最大尺寸為70 mm(見圖1),縱向最大尺寸為245 mm(見圖2),爆口呈鈍邊特征,斷裂面粗糙不平整,爆口管壁內部存在許多縱向裂紋,內壁可見明顯氧化皮,爆口上下8 m范圍內管子明顯脹粗(見圖3),外徑最大測量值為71.29 mm,對應最大蠕變應變為18.8%,超出DL/T 438—2016 《火力發電廠金屬技術監督規程》要求(奧氏體耐熱鋼管子蠕變應變不大于4.5%)。

圖1 爆口周向尺寸示意圖

圖2 爆口縱向尺寸示意圖

圖3 鄰近爆口蠕脹情況

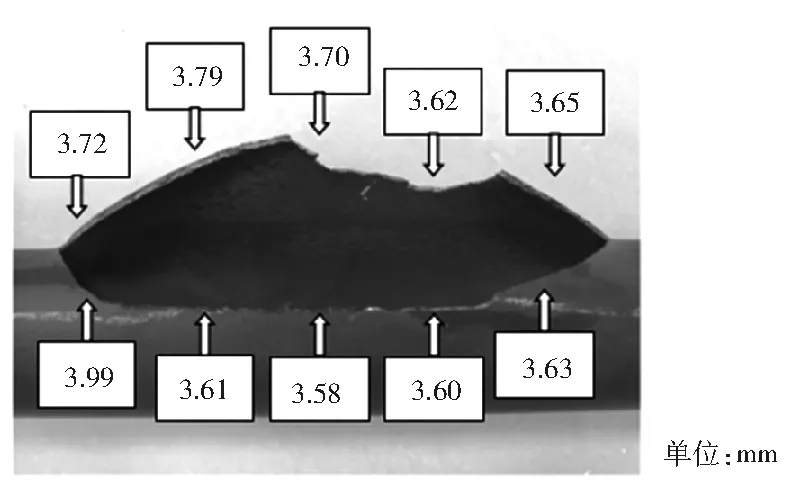

爆口附近的壁厚數據分布見圖4,爆口周邊最小壁厚3.60 mm,比額定壁厚減薄1.4 mm,根據爆口特征,初步判斷該管子符合長時過熱爆管特征。

圖4 爆口周圍壁厚值

2 化學成分及力學性能分析

2.1 化學成分分析

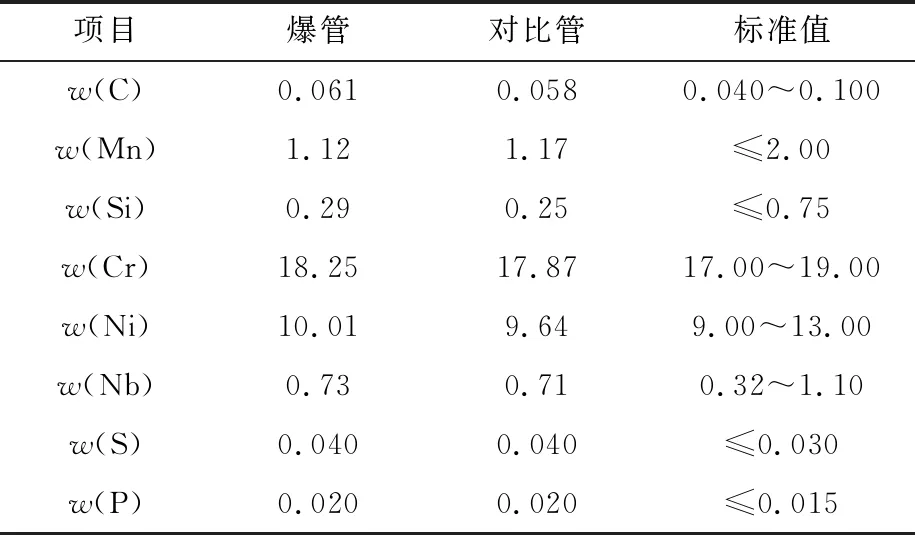

對爆管、對比管管樣 (同一管屏未脹粗管)進行化學成分分析,結果見表1。管樣化學成分符合ASME SA-213/SA-213M—2010的要求。

表1 化學成分分析 %

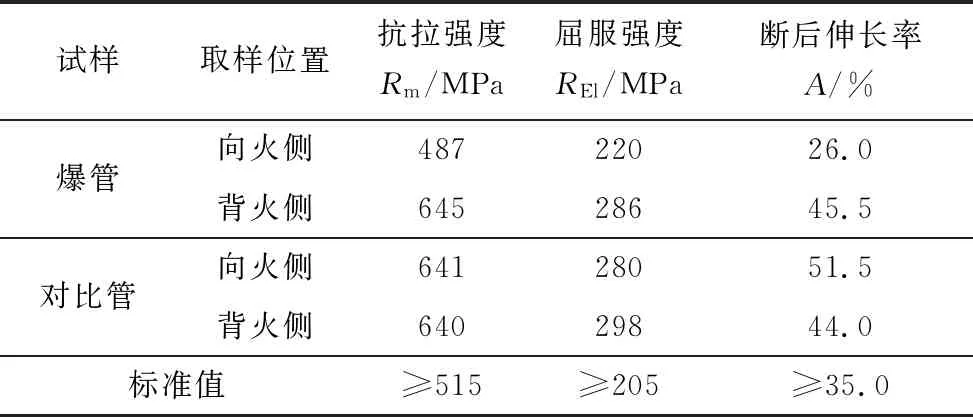

2.2 室溫力學性能試驗結果

對爆管、對比管管樣分別在向火側和背火側制取拉伸試樣進行抗拉強度、屈服強度及斷后伸長率3項室溫力學性能指標試驗,試驗數據見表2。從表2可以看出:爆管管樣向火側抗拉強度、斷后伸長率均低于標準要求下限值,其余試驗值均滿足ASME SA-213/SA-213M—2010標準要求;爆管向火側試樣抗拉強度均遠低于背火側,對比管管樣向火側和背火側試樣抗拉強度接近,表明爆管向火側存在超溫現象,導致向火側管子的力學性能下降較多。

表2 室溫力學性能試驗數據

3 顯微組織及析出相分析

3.1 顯微組織分析

對爆管、對比管管樣分別制取金相環,經粗磨、細磨、拋光、侵蝕后觀察顯微組織。

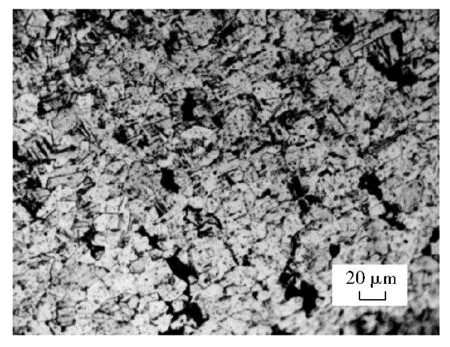

爆管管樣向火側金相組織見圖5。由圖5可以看出:爆管管樣向火側組織為奧氏體,晶粒度為7~8級,存在數量較多的大尺寸黑色蠕變孔洞,孔洞呈不規則四方體結構,尺寸>20 μm。

圖5 爆管管樣向火側金相組織

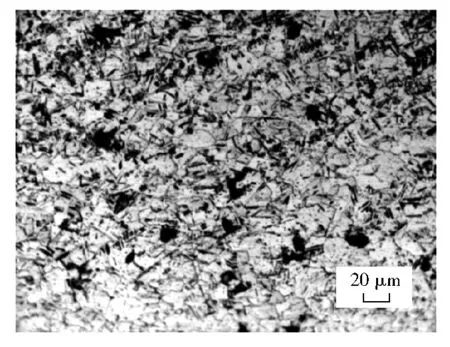

爆管管樣背火側金相組織見圖6。由圖6可以看出:爆管管樣背火側組織為奧氏體,晶粒度為7~8級,同樣有黑色蠕變孔洞存在,然而孔洞數量及尺寸均小于向火側。

圖6 爆管管樣背火側金相組織

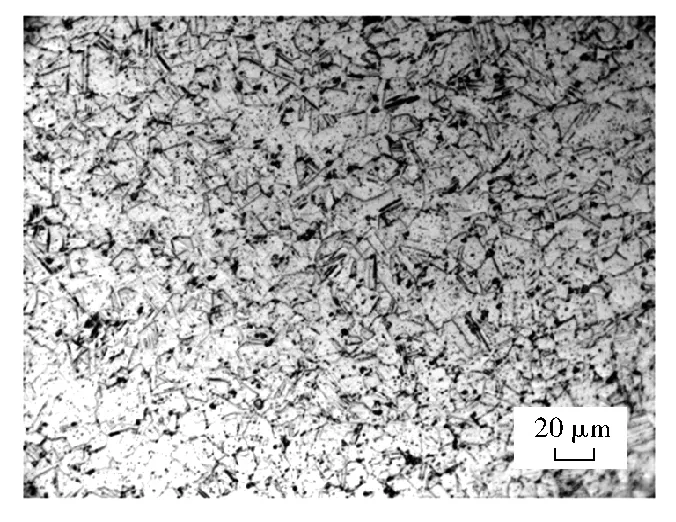

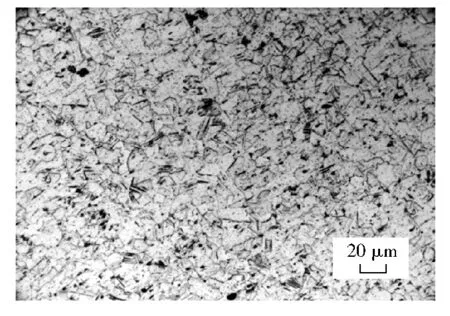

對比管管樣的向火側和背火側的金相組織分別見圖7、圖8。由圖7、圖8可以看出:對比管管樣的向火側和背火側組織均為奧氏體,晶粒度為8~9級,對比管管樣向火側和背火側金相組織中均未見黑色蠕變孔洞。爆管管樣組織中存在的蠕變孔洞能進一步說明爆管存在一定程度的長時超溫過熱情況。

圖7 對比管管樣向火側金相組織

圖8 對比管管樣背火側金相組織

3.2 內外壁氧化皮分析

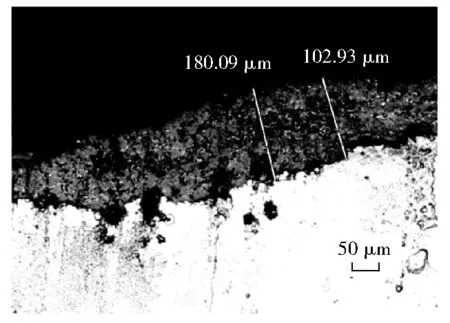

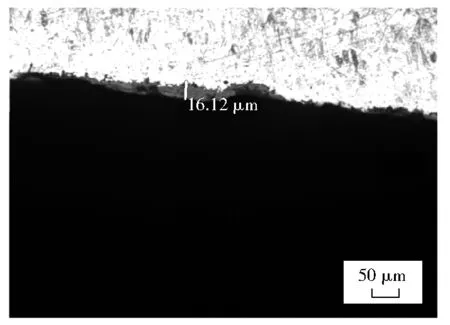

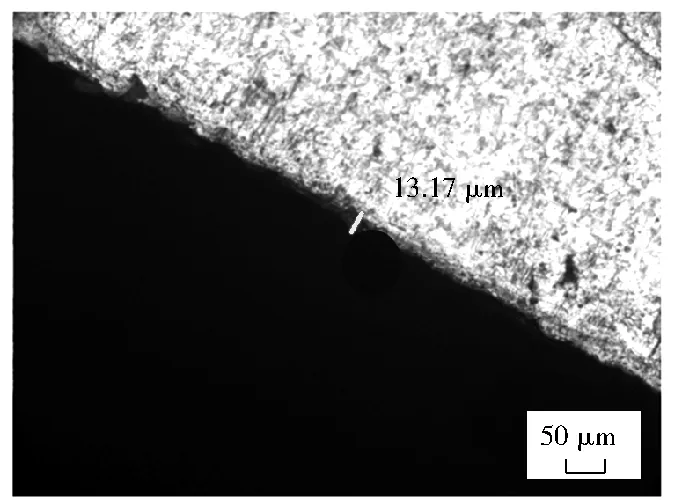

在環狀金相試樣上,觀察爆管和對比管管樣內外壁氧化皮厚度(見圖9、圖10)。爆管管樣內壁氧化皮最大厚度為0.180 mm,外壁氧化皮最大厚度為0.016 mm,根據T/CEC 144—2017 《過熱器和再熱器化學清洗導則》規定,TP347H材料內壁氧化皮厚度大于等于0.09 mm時,宜進行化學酸洗。對比管管樣內壁氧化皮最大厚度為0.023 mm,外壁氧化皮最大厚度為0.013 mm,對比管管樣內外壁氧化皮厚度滿足標準要求(見圖11、圖12)。

圖9 爆管管樣內壁氧化皮

圖10 爆管管樣外壁氧化皮

圖11 對比管管樣內壁氧化皮

圖12 對比管外壁氧化皮

3.3 析出相分析

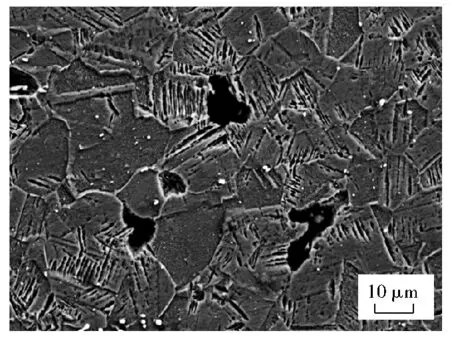

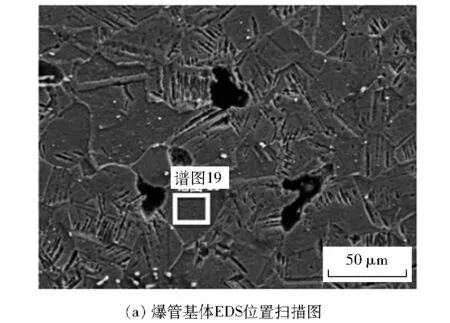

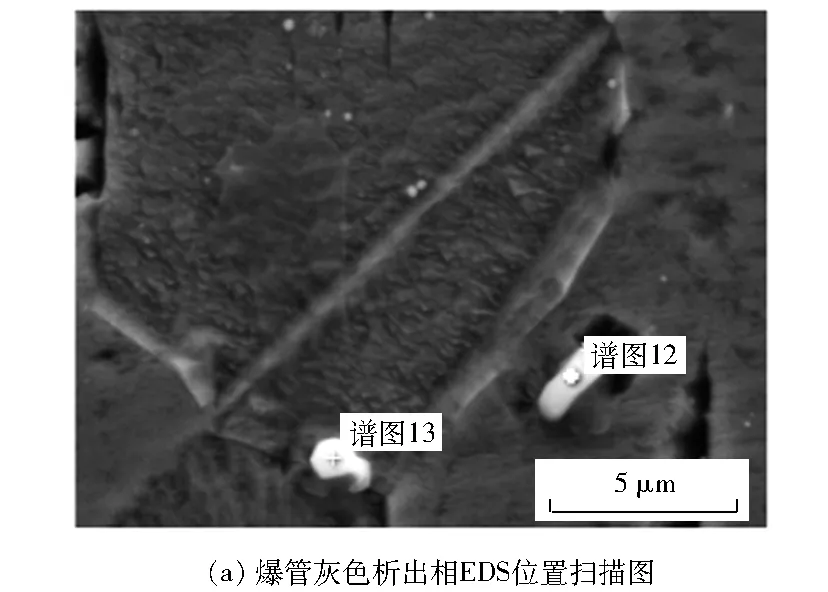

通過掃描電鏡對爆管管樣進行金相組織觀察,發現奧氏體組織晶界上存在較多灰色析出相,部分存在于晶內,析出相顆粒較大,形狀不規則(見圖13)。

圖13 爆管掃描電鏡圖

對爆管管樣基體、晶界、灰色析出相進行能譜(EDS)分析。基體EDS分析結果見圖14,結果與TP347H化學成分符合。

圖14 爆管管樣基體EDS分析結果圖

晶界處析出物的EDS分析結果見圖15,其中Cr含量比基體稍低,推測可能是由于晶界處析出了M23C6化合物造成的貧Cr區。

圖15 爆管管樣晶界EDS分析結果

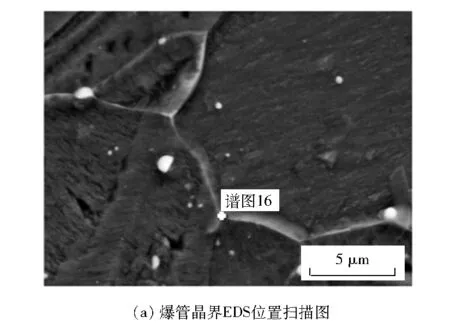

灰色析出相EDS分析結果見圖16。由圖16可以看出,灰色析出相為富Nb相,可能為基體未熔的Nb或富Nb的碳、氮化合物Nb(C,N)。

圖16 爆管灰色析出相EDS分析結果

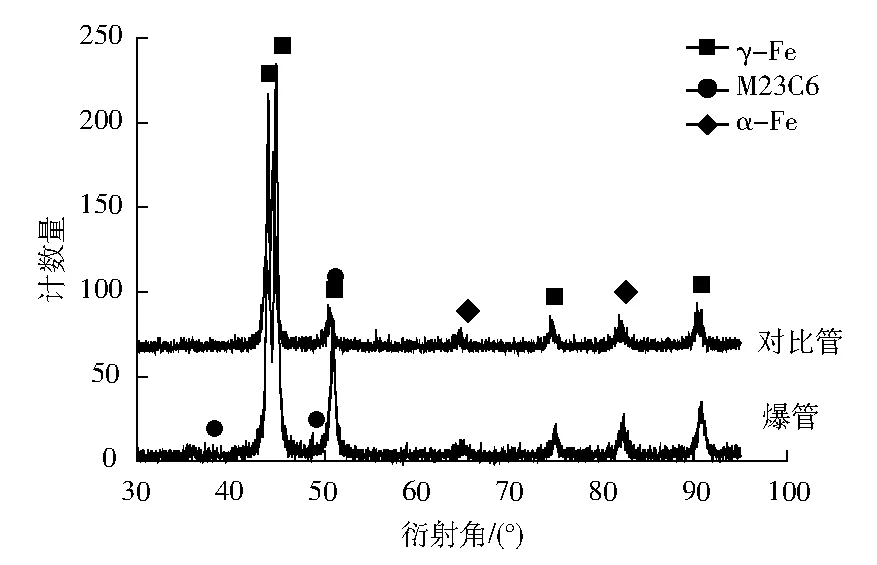

通過對爆管管樣和對比管管樣進行了X射線衍射(XRD)分析,見圖17。由圖17可以看出:爆管管樣中存在少量的M23C6化合物,M23C6為富Cr的碳化物,隨著奧氏體鋼服役時間的增長,優先在晶界析出,造成晶界貧Cr,結合爆管管樣晶界處的EDS分析結果,晶界存在一定的貧Cr區,可以判定爆管管樣晶界處存在一定的M23C6析出相;同時,爆管管樣中存在少量α-Fe,可能是由于TP347H中發生了少量的馬氏體轉變,使得爆管管樣帶有弱磁性。

圖17 爆管及對比管XRD圖

TP347H是在TP304鋼的基礎上,添加了0.7%(質量分數)的Nb,使其析出細小彌散分布的富Nb的MX相及M23C6碳化物相,達到彌散強化的效果,從而使TP347H具有較高的高溫強度[2]。TP347H中的富Nb相分為一次析出相Nb(C,N)和二次析出相NbC,一次析出相Nb(C,N)尺寸較大,可能達到1~3 μm,可能在合金熔液凝固過程中析出,在固溶處理過程中不能完全溶解;二次析出相NbC尺寸較小,尺寸為納米級[3-4]。二次析出相NbC尺寸較小,彌散分布在基體中,有彌散強化和第二相強化作用,可以提高材料的強度,大尺寸的一次析出相Nb(C,N)作為夾雜物隨機分布在晶內,對材料性能危害較大[5-6]。爆管管樣中存在的富Nb相,尺寸較大,最大尺寸達到3 μm,根據富Nb析出相可以判斷為一次析出相Nb(C,N)。尺寸較大、材料性能降低,可能為造成爆管的因素之一。XRD和EDS分析得出爆管管樣晶界處存在M23C6析出相,但由于數量較少且尺寸較小,晶界處未見大量存在,同時晶界未發生沿晶氧化和晶間腐蝕情況,因此可以得出爆管失效與M23C6析出相無關。

4 結語

綜合爆管管樣的爆口形貌特征、化學成分分析、力學性能分析、金相組織分析、析出相綜合分析,得出爆管與組織中M23C6化合物的析出無關,爆管的主要原因有以下兩點:

(1)爆管管樣金相組織中存在較多粗大的一次析出相Nb(C,N),最大尺寸達3 μm,作為夾雜物隨機分布在晶內,使材料性能進一步劣化,造成管子因性能下降而發生爆管失效。

(2)管子在長時超溫運行工況下,內壁氧化皮超標且存在多處縱向裂紋,向火側力學性能下降較多且低于標準要求下限;金相組織中存在多處蠕變孔洞,使材料的力學性能下降,管子壁厚存在減薄,減薄部位受到的內壓應力增大,進而發生爆管失效。