基于硬件在環(huán)仿真系統(tǒng)的整車經(jīng)濟(jì)性仿真

李特定

摘 要:硬件在環(huán)仿真系統(tǒng)已經(jīng)成為發(fā)動(dòng)機(jī)控制器開發(fā)過程中非常重要的工具和平臺(tái),對(duì)于提高控制器開發(fā)效率發(fā)揮著重要的作用。分析某發(fā)動(dòng)機(jī)硬件在環(huán)仿真臺(tái)架結(jié)構(gòu)及如何使用仿真臺(tái)架進(jìn)行整車發(fā)動(dòng)機(jī)經(jīng)濟(jì)性仿真計(jì)算,并通過實(shí)例體現(xiàn)硬件在環(huán)仿真系統(tǒng)在汽車整車經(jīng)濟(jì)性仿真的應(yīng)用及相比傳統(tǒng)實(shí)體臺(tái)架的優(yōu)勢(shì)。

關(guān)鍵詞:硬件在環(huán)仿真(Hardware in-the-loop simulation)HILs 實(shí)時(shí)系統(tǒng) ECU

Economic Simulation of Vehicle Based on Hardware-in-the-Loop Simulation System

Li Teding

Abstract:The hardware-in-the-loop simulation system has become an important tool and platform in the development of engine controllers, and it plays an important role in improving the efficiency of controller development. The article analyzes the structure of a hardware-in-the-loop simulation bench for an engine and how to use the simulation bench to calculate the economics of the entire vehicle engine and demonstrate the application of the hardware-in-the-loop simulation system in the simulation of vehicle economy and the advantages compared with traditional physical benches through examples.

Key words:hardware in-the-loop simulation HILs, real-time system, ECU

1 硬件在環(huán)仿真系統(tǒng)簡(jiǎn)介

汽車發(fā)動(dòng)機(jī)控制技術(shù)飛速發(fā)展,電控單元ECU軟件功能日趨復(fù)雜,集成度不斷提高,傳統(tǒng)的測(cè)試臺(tái)架不能在產(chǎn)品制造之前完成對(duì)ECU的綜合測(cè)試,而硬件在環(huán)仿真系統(tǒng)可滿足此類測(cè)試需求,通過在虛擬環(huán)境里對(duì)被測(cè)發(fā)動(dòng)機(jī)及車輛進(jìn)行建模仿真,與ECU組成閉環(huán)測(cè)試環(huán)境,實(shí)現(xiàn)ECU的功能測(cè)試,無需真實(shí)的汽車及發(fā)動(dòng)機(jī),模擬發(fā)動(dòng)機(jī)及汽車極限工況測(cè)試。

通過Simulink對(duì)發(fā)動(dòng)機(jī)、傳感器、執(zhí)行器及車輛進(jìn)行建模,編譯成動(dòng)態(tài)鏈接庫(kù)(DLL)文件,與實(shí)時(shí)仿真硬件處理器和仿真信號(hào)板卡,組成完整的硬件在環(huán)仿真系統(tǒng)。

在構(gòu)建臺(tái)架前,需要明確被測(cè)對(duì)象、測(cè)試內(nèi)容及預(yù)期目標(biāo)。收集發(fā)動(dòng)機(jī)萬(wàn)有特性曲線圖、車輛特征參數(shù)、傳感器特性參數(shù)、待測(cè)硬件控制器及關(guān)鍵執(zhí)行器。

2 硬件在環(huán)仿真系統(tǒng)設(shè)計(jì)

硬件在環(huán)仿真系統(tǒng)設(shè)計(jì)包含硬件和軟件設(shè)計(jì),硬件設(shè)計(jì)包括硬件選型、匹配等,軟件設(shè)計(jì)包括被控對(duì)象模型設(shè)計(jì)及上位機(jī)控制界面設(shè)計(jì)。

2.1 硬件系統(tǒng)設(shè)計(jì)

本文使用NI品牌的硬件,主要包括: PXIe-8135RT實(shí)時(shí)處理器;I/O板卡(模擬量輸入輸出,數(shù)字量輸入輸出,PWM輸入輸出),F(xiàn)PGA板卡(輪速/轉(zhuǎn)速信號(hào)模擬、噴油點(diǎn)火信號(hào)采集)。真實(shí)硬件主要是各種執(zhí)行機(jī)構(gòu):噴油器、高壓油泵、節(jié)氣門、點(diǎn)火線圈、繼電器等。

在被測(cè)ECU和實(shí)時(shí)硬件板卡之間增加信號(hào)調(diào)理和故障注入板卡、負(fù)載模擬模塊等,整個(gè)系統(tǒng)的信號(hào)定義及連接端口通過信號(hào)列表設(shè)計(jì),將ECU真實(shí)物理接口和仿真模型之間的IO接口逐個(gè)匹配并完成物理連接。

2.2 軟件系統(tǒng)設(shè)計(jì)

本文硬件在環(huán)仿真系統(tǒng)主要使用軟件Veristand和Matlab&simulink,完成上位機(jī)控制界面設(shè)計(jì)和模型設(shè)計(jì)。四缸渦輪增壓汽油發(fā)動(dòng)機(jī)Simulink模型基于Tesis enDyna商業(yè)模型搭建,模型需要的參數(shù)通過實(shí)際臺(tái)架確定或供應(yīng)商提供的技術(shù)參數(shù)。包括發(fā)動(dòng)機(jī)基礎(chǔ)特征數(shù)據(jù)(缸數(shù)、進(jìn)氣類型、缸徑、沖程、壓縮比、連桿比、壓縮比)、萬(wàn)有特性數(shù)據(jù)以及節(jié)氣門特性、冷卻系統(tǒng)和排氣系統(tǒng)特性、曲軸凸輪軸相位、傳感器(氧傳感器等)特性。通過enDyna模型提供的試驗(yàn)數(shù)據(jù)預(yù)處理接口及模型參數(shù)化工具對(duì)發(fā)動(dòng)機(jī)建模。

2.3 硬件在環(huán)仿真系統(tǒng)調(diào)試

系統(tǒng)集成調(diào)試主要包括激勵(lì)測(cè)試、開環(huán)測(cè)試及閉環(huán)調(diào)試。激勵(lì)測(cè)試和開環(huán)測(cè)試主要是確定ECU可以正確接收仿真系統(tǒng)生成的模擬信號(hào),仿真系統(tǒng)可以正確響應(yīng)ECU的控制信號(hào),ECU與仿真系統(tǒng)信號(hào)正確交互。閉環(huán)調(diào)試是確認(rèn)ECU可以在仿真系統(tǒng)中正常運(yùn)行,各項(xiàng)功能正常執(zhí)行,發(fā)動(dòng)機(jī)油路、氣路、扭矩調(diào)試,通過測(cè)功機(jī)模式按照發(fā)動(dòng)機(jī)的萬(wàn)有特性表逐項(xiàng)調(diào)試,將測(cè)試結(jié)果與實(shí)際試驗(yàn)數(shù)據(jù)比對(duì),確保臺(tái)架模擬出的所有的扭矩、點(diǎn)火效率、充氣效率等數(shù)據(jù)與真實(shí)數(shù)據(jù)誤差滿足要求,調(diào)試過程中使用INCA軟件監(jiān)控ECU在線調(diào)試,排除ECU故障及更改ECU軟件標(biāo)定,實(shí)現(xiàn)不同版本軟件標(biāo)定數(shù)據(jù)的測(cè)試。

2.3.1 發(fā)動(dòng)機(jī)萬(wàn)有特性曲線繪制

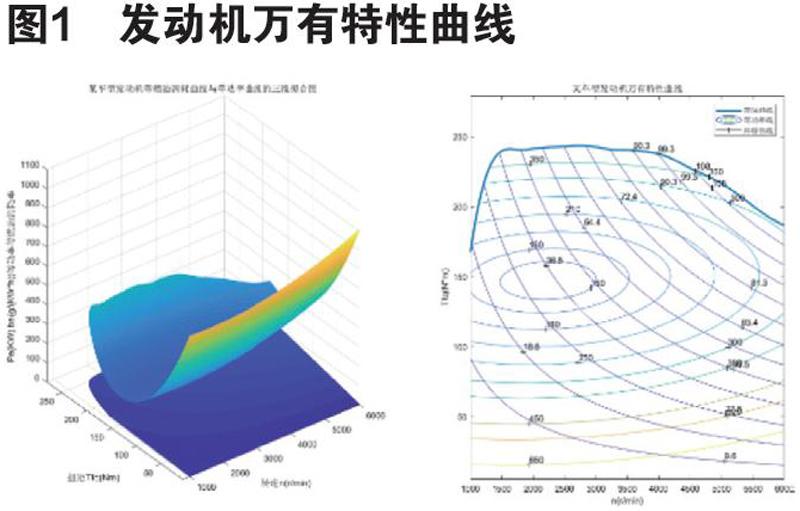

發(fā)動(dòng)機(jī)萬(wàn)有特性曲線數(shù)據(jù)來源于實(shí)際臺(tái)架試驗(yàn),反映待測(cè)發(fā)動(dòng)機(jī)性能,采集到的數(shù)據(jù)需要進(jìn)行可視化處理。整合外特性試驗(yàn)數(shù)據(jù)負(fù)荷特性試驗(yàn)數(shù)據(jù)(截取等節(jié)氣門開度燃油消耗曲線):

a.Matlab一維插值函數(shù)Interp1(),用插補(bǔ)效果較好的spline(樣條型)插值:T_N=interp1(n,T,n0,'spline')。

b.公式Pe=Ttq*n/9550,建立等功率模型曲線數(shù)據(jù),使用三維繪圖Mesh(X,Y,Z)函數(shù),繪制等燃油和等功率曲線。

c.調(diào)用Matlab函數(shù)Contour(n,Ttq,Pe,V)繪制等高線,增加發(fā)動(dòng)機(jī)外特性曲線,如圖1。

3 硬件在環(huán)仿真系統(tǒng)測(cè)試

硬件在環(huán)仿真系統(tǒng)可驗(yàn)證ECU控制算法、ECU標(biāo)定、診斷功能測(cè)試及經(jīng)濟(jì)性驗(yàn)證等。將測(cè)試過程從汽車的真實(shí)試驗(yàn)過程中分離出來,模擬被控車輛的各種工況及復(fù)雜的故障模式,快速重現(xiàn)故障。

整車經(jīng)濟(jì)性驗(yàn)證時(shí),可根據(jù)試驗(yàn)條件快速調(diào)整模型參數(shù),通過更改軟件模型來模擬硬件的變更,在樣件制造之前提供仿真數(shù)據(jù)作為產(chǎn)品設(shè)計(jì)的參考。如車輛寒區(qū)/熱區(qū)啟動(dòng)測(cè)試,對(duì)發(fā)動(dòng)機(jī)熱傳遞模型進(jìn)行精確建模,模擬環(huán)境及發(fā)動(dòng)機(jī)溫度變化,實(shí)現(xiàn)常溫下進(jìn)行部分熱區(qū)/寒區(qū)試驗(yàn)。發(fā)動(dòng)機(jī)冷啟動(dòng)測(cè)試靜置等待時(shí)間長(zhǎng),通過硬件在環(huán)仿真臺(tái)架,隨時(shí)通過軟件設(shè)置試驗(yàn)起始條件,快速反復(fù)進(jìn)行測(cè)試,為企業(yè)節(jié)省可觀的試驗(yàn)成本。

4 某車型發(fā)動(dòng)機(jī)及整車Simulink模型

4.1 發(fā)動(dòng)機(jī)及整車模型

發(fā)動(dòng)機(jī)仿真模型主要包括兩部分:發(fā)動(dòng)機(jī)模型開發(fā),用于模擬真實(shí)的電控單元ECU,燃油噴射系統(tǒng)、進(jìn)排氣系統(tǒng)、燃燒模擬系統(tǒng)、傳動(dòng)系統(tǒng)、TCU及冷卻系統(tǒng)等;I/O模型開發(fā),將ECU的輸入輸出信號(hào)與模型精確匹配,確保機(jī)柜與ECU接口正確連接。

使用上位機(jī)軟件進(jìn)行系統(tǒng)定義時(shí),同步開發(fā)人機(jī)交互界面Workspace,方便各項(xiàng)數(shù)據(jù)的監(jiān)控和參數(shù)實(shí)時(shí)修改。

4.2 燃油消耗計(jì)算模型

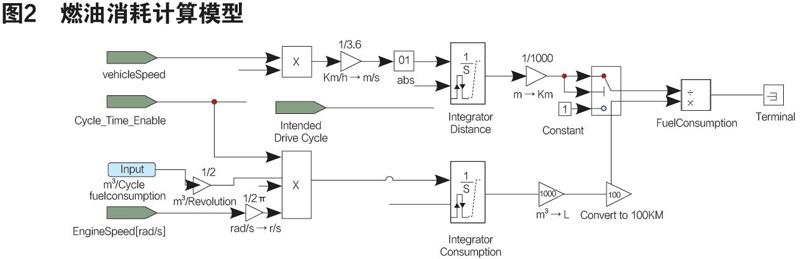

整車經(jīng)濟(jì)性仿真分析,即通過模擬測(cè)試工況,實(shí)時(shí)采集發(fā)動(dòng)機(jī)真實(shí)噴油量,經(jīng)過計(jì)算得到累積油耗,如圖2。

a.通過Workspace啟動(dòng)MVEG工況循環(huán),同步觸發(fā)速度和噴油量積分,計(jì)算行駛距離和燃油消耗總量,將實(shí)際結(jié)果換算為常用單位(L/100KM)。

b.噴油量采集,根據(jù)噴油時(shí)間計(jì)算噴油量為每循環(huán)的噴油量,折算對(duì)應(yīng)發(fā)動(dòng)機(jī)轉(zhuǎn)速(轉(zhuǎn)/秒),每個(gè)循環(huán)噴油一次曲軸720度,輸入噴油量除2折算為發(fā)動(dòng)機(jī)每轉(zhuǎn)噴油量。

c.實(shí)際噴油體積的計(jì)算來自經(jīng)過參數(shù)化后的Tesis endyna模型[1],其數(shù)據(jù)準(zhǔn)確性通過模型閉環(huán)調(diào)試來保證。可調(diào)整采集門限電壓值與INCA數(shù)據(jù)對(duì)比,確保采集結(jié)果準(zhǔn)確性。

4.3 硬件在環(huán)仿真系統(tǒng)經(jīng)濟(jì)性驗(yàn)證流程

4.3.1 車型及發(fā)動(dòng)機(jī)參數(shù)準(zhǔn)備

輸入目標(biāo)車型特性參數(shù)(4缸渦輪增壓汽油機(jī)+AT6,1470kg,整車慣量10.2315kgm2,主減速比3.683,輪胎半徑0.3m)、coastdown曲線(118.23/0.1751/0.0338)、變速箱換擋曲線等參數(shù)。Coastdown參數(shù)是汽車速度變量的綜合阻力曲線二次擬合函數(shù)(F=F0+F1*V+F2*V2),整車慣量kg*m2計(jì)算:

4.3.2 MVEG循環(huán)工況建模

通過Simulin對(duì)MVEG循環(huán)建模并設(shè)計(jì)駕駛員控制模型,調(diào)節(jié)速度控制PID參數(shù),達(dá)到實(shí)際車速跟隨循環(huán)目標(biāo)車速,真實(shí)模擬實(shí)際駕駛過程,確保試驗(yàn)數(shù)據(jù)可靠。

4.3.3 啟動(dòng)MVEG循環(huán)

循環(huán)啟動(dòng)后全程無需試驗(yàn)人員值守,通過多次試驗(yàn)不同車型并與實(shí)際臺(tái)架測(cè)試結(jié)果比較,誤差保持正負(fù)3%以內(nèi),六次試驗(yàn)平均值6.59L/100KM,試驗(yàn)結(jié)果一致性較好。通過上位機(jī)軟件可以更改整車經(jīng)濟(jì)性驗(yàn)證相關(guān)參數(shù),可以實(shí)現(xiàn)多次快速仿真。使用TestStand軟件,設(shè)計(jì)編寫自動(dòng)化測(cè)試序列,自動(dòng)測(cè)試并生成報(bào)告,實(shí)現(xiàn)一鍵啟動(dòng)、無人值守測(cè)試,降低試驗(yàn)成本,提高測(cè)試效率。

4.4 與實(shí)物臺(tái)架經(jīng)濟(jì)性驗(yàn)證對(duì)比

目前很多公司采用實(shí)物臺(tái)架完成驗(yàn)證,與硬件在環(huán)仿真系統(tǒng)相比,實(shí)物臺(tái)架建設(shè)周期長(zhǎng),人力資源投入多,且輔助系統(tǒng)投入大,如臺(tái)架燃油供給系統(tǒng)、通風(fēng)系統(tǒng)、溫度控制系統(tǒng)、專業(yè)車輛駕駛員等。仿真臺(tái)架配置方便快捷,普通實(shí)驗(yàn)室環(huán)境即可布置,在成本和效率上明顯優(yōu)于傳統(tǒng)實(shí)物臺(tái)架。更換變速箱或車輛基礎(chǔ)參數(shù)后,只需修改模型即可開始試驗(yàn)?zāi)M,通過比對(duì)變更對(duì)最終經(jīng)濟(jì)性的影響,為設(shè)計(jì)變更提供參考。

5 結(jié)語(yǔ)

硬件在環(huán)仿真系統(tǒng)在汽車企業(yè)技術(shù)研發(fā)領(lǐng)域應(yīng)用廣泛,通過系統(tǒng)仿真方法,分析模擬車輛經(jīng)濟(jì)性,為實(shí)際設(shè)計(jì)提供有價(jià)值的參考數(shù)據(jù),可大幅縮短設(shè)計(jì)開發(fā)及測(cè)試周期,降低能源消耗和開發(fā)成本,符合國(guó)家節(jié)能減排方針政策,提高企業(yè)在新技術(shù)競(jìng)賽中的核心競(jìng)爭(zhēng)力。

參考文獻(xiàn):

[1]TESIS DYNAware enDYNA 2.04 Block Reference Manual.

[2]GB 18352.5-2013 輕型汽車污染物排放限值及測(cè)量方法.