某SUV車型排氣低頻噪聲的優化

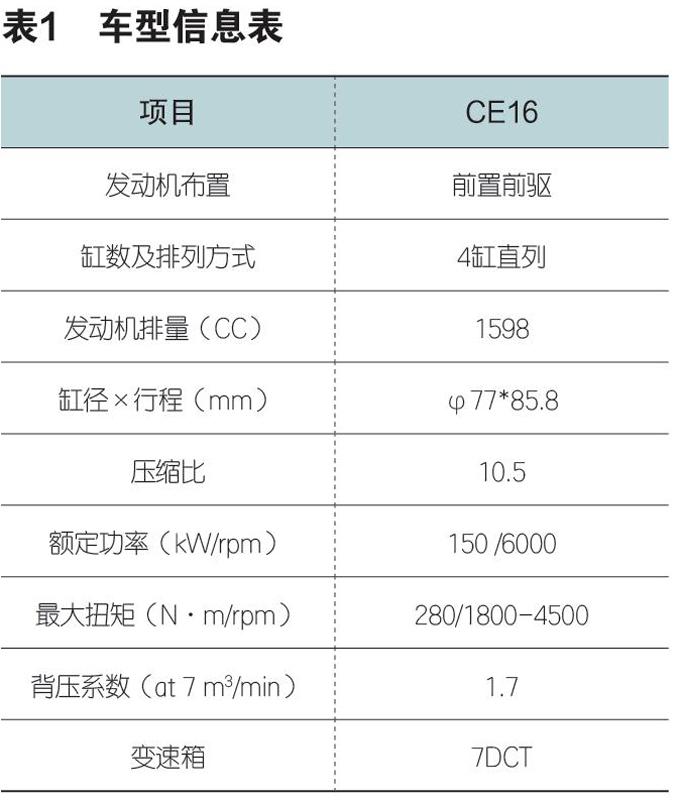

程志謀

摘 要:本文針對我司某SUV的排氣低頻噪聲聲品質問題進行改善提升,通過對消聲器內部結構進行優化設計,在共振消聲器內部采用排氣閥改善排氣低頻噪聲。并通過理論分析和實車測試,對改進前后的排氣低頻噪聲及整車排氣背壓進行了分析,成功解決了排氣低頻噪聲問題。

關鍵詞:排氣低頻噪聲 共振消聲器 排氣閥 排氣背壓

Optimization of Exhaust Low Frequency Noise of an SUV Model

Cheng Zhimou

Abstract:This article aims to improve the quality of the exhaust low-frequency noise of an SUV in a company. By optimizing the internal structure of the muffler, an exhaust valve is used in the resonance muffler to improve the low-frequency noise of the exhaust. And through theoretical analysis and actual vehicle test, the exhaust low-frequency noise before and after the improvement and the exhaust back pressure of the whole vehicle were analyzed, and the problem of exhaust low-frequency noise was successfully solved.

Key words:exhaust low-frequency noise, resonance muffler, exhaust valve, exhaust back pressure

1 引言

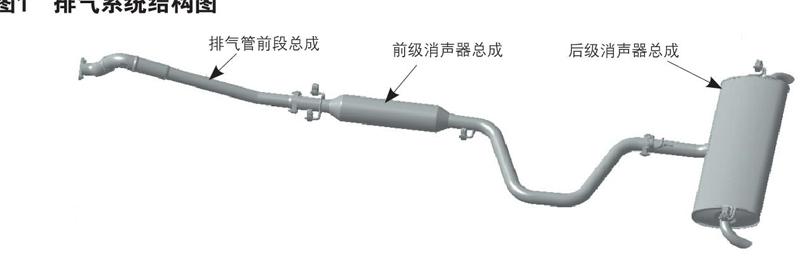

本文研究的課題來源于東風柳汽某SUV車型,在ET-lot階段進行NVH性能測試時存在2階和4階低頻排氣噪聲問題,將會影響客戶的駕駛感受。因此,需要針對排氣低頻噪聲進行優化設計。該車的排氣系統結構見圖1。

排氣階次噪聲屬于低頻噪聲,排氣系統中一般設計復雜的抗性結構對低頻噪聲進行消除,在抗性結構中,共振器具有較強的低頻消聲效果,在管道系統中得到了較為廣泛的應用。行業內對赫姆霍茲共振消聲器的形式腔體長徑比變化對聲學性能的影響,內插管的形狀,尺寸和穿孔部分的穿孔率對共振器聲學性能的影響,以及雙共振器回流式共振器和旁支管消聲器等結構形式來消除低頻噪聲。

以上提到的幾種結構形式的消聲器,對于單個共振器的設計尺寸一旦確定,共振器的共振頻率將不再變化,將難以消除在較大轉速范圍內的低頻階次噪聲。而采用多個共振器或腔體串并聯的方式,會因體積過大,成本太高而難以采用。為了克服以上缺點,在消聲器內部采用排氣閥,通過優化共振器結構及閥門開度來改善一定轉速范圍內的排氣低頻噪聲。

2 目標車型排氣噪聲問題描述

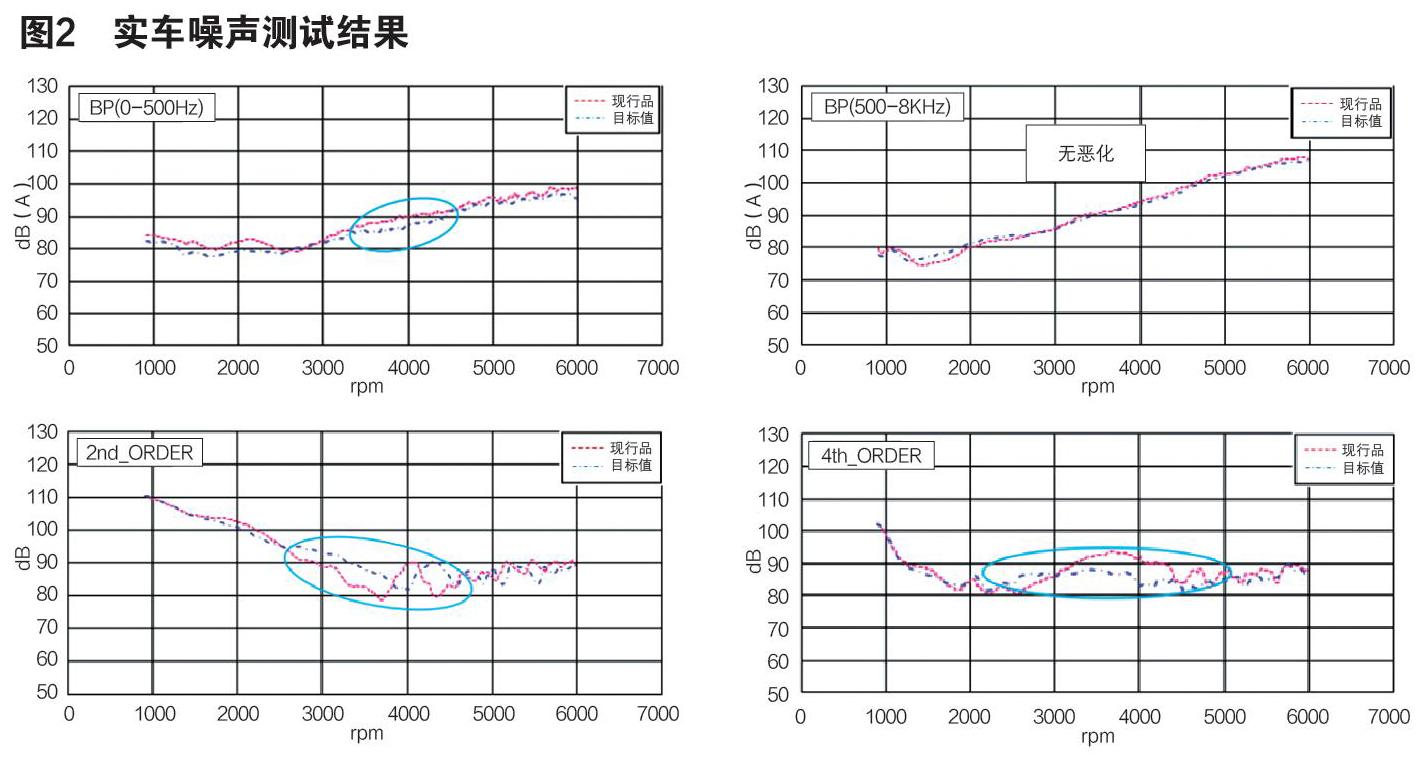

該SUV車型經實車排氣噪聲測試,客觀測試數據顯示(如圖2所示)在2階和4階發動機轉速在3000~4000rpm范圍內存在噪聲惡化,2階噪聲尤其明顯,低頻的轟鳴聲給人耳感官體驗很差。其車型的基本信息如表1所示。

3 消聲器噪聲問題解析及優化方案設計

3.1 消聲器噪聲問題解析

該車消聲器總成包含為前級消聲器和后級消聲器,其中前級消聲器容積為7L,后級消聲器容積是32L,總容積為39L。前級消聲器內部填充吸音棉,可吸收中高頻噪聲,內部還包含一旁支管結構,可消除特定頻率排氣噪聲。后級消聲器,內部含有一個消聲管(其上分布消聲孔),以及4個消聲擋板,將后級消聲器分成5個腔體,同時在第二和第四腔體內部填充吸音材料。因此后級消聲器是阻抗符合性消聲器,能夠消除中、低、高頻噪聲。目標車型在2階和4階發動機轉速在3000~4000rpm范圍內存在噪聲惡化,需要更改消聲器結構或增大容積,但實現難度較大。

3.2 優化方案設計

如果重新更改消聲器腔體結構形式,無法滿足開發周期。因此,經研究保持現有的共振腔結構基本不變,在其中導入排氣閥來控制低階較寬轉速范圍內的噪聲問題。消聲器優化改進方案如圖3:

改進方案說明:排氣管前段總成和前消聲器總成不變,后級消聲器總成外部輪廓尺寸均保持不變。一般排氣閥主要設置在后級消聲器內(較大的容積腔體內),以起到改變共振腔的結構和容積來消除低頻噪聲。改動后級消聲器內部#1擋板,將原Φ63.5mm 通孔改為Φ8mm小孔,另一Φ63.5mm 通孔改為Φ60.5mm孔;#3擋板原Φ25mm孔處安裝排氣閥,原Φ7mm孔取消,其他結構保持不變。具體變更如圖4所示。

圖5所示為排氣閥的結構尺寸圖,將排氣閥后端安裝并焊接在#3擋板上,排氣閥后端的鎖緊彈簧使閥門保持關閉。該閥體在低轉速工況下保持關閉,當發動機轉速達到2800rpm及以上時,消聲器內的排氣氣流壓力將排氣閥門推開,第三腔體與第四腔體之間有大孔通道聯通,形成雙共振器回流式共振器,可以將此轉速范圍內的排氣噪聲由低頻向高頻推移,從而減少或消除該轉速范圍內的低頻噪聲。

4 消聲器優化方案驗證

采用排氣閥從理論上講可以改善(消除)低頻噪聲,但改變消聲器內部結構首先會對排氣背壓產生影響,然后再檢討噪聲的改進效果及影響。因此方案還需要經過理論計算分析及實際測試驗證。

4.1 計算對排氣背壓的影響

由于排氣背壓對整車的動力性和經濟性有較大影響,需要首先計算新方案對排氣背壓的影響。若排氣背壓增加過多或超出目標要求,則需要重新優化方案。利用GT-Power軟件可以準確的計算出排氣背壓變及噪聲的變化。

搭建排氣系統GT-Power模型,對改進方案進行排氣背壓和噪聲分析。

該SUV車型的冷端排氣背壓目標要求:≤400mbar @480kg/h,860℃

B/P=P'X(Qm/Qm')2X(T/T')=P'X(480/421)'X(860/273)/(843/273)=P'X1.43

排氣背壓系數為1.43,小于1.7的要求,分析得出新方案排氣系統的排氣背壓值為36.545Kpa。

通過GT-Power計算分析得知,改進方案的排氣背壓計算結果滿足目標要求。

4.2 臺架試驗驗證排氣背壓

測試介質為通氣燃燒的天然氣,流經排氣管內部的氣體介質是帶溫度和背壓的,以模擬發動機的實際工況。

測點位置如下圖7所示,分別取前端排氣管進氣法蘭后端P1點,前消進口前端P2點,以及后端P3點。

※:排氣流量7.5m^3/min時相當于功率點的排氣流量。

臺架測量的實際排氣背壓測試結果為:36.67kPa,與GT-Power計算結果相當,且優于原始方案,滿足要求。

4.3 改進方案排氣噪聲分析

排氣背壓滿足要求后,再對排氣噪聲改善效果進行仿真分析,檢討能否達到優化的目的。噪聲仿真分析結果如圖7所示:

(1)在20~500Hz常用轉速基本都在目標線以下。(2)2階成分,在2800 rpm~42000rpm范圍內噪聲改善明顯,大約減少10dB(A)以上。(3)4階成分在3500rpm~4000rpm時有惡化、該區域不是常用區域,影響較少、預計OK。

4.4 排氣噪聲實車測試驗證

對改進方案進行實車測試,測量新方案排氣系統噪聲,車內駕駛員座椅處噪聲;

測試結果如下:

(1)新方案2階排氣噪聲在2000rpm~40000rpm范圍內噪聲改善明顯。(2)2階和4階車內駕駛員座椅噪聲基本在目標值以下。

5 結語

本文以SUV車型排氣低頻噪聲的優化為研究對象,對帶排氣閥消聲器的性能進行仿真分析及臺架和整車測試驗證,對帶排氣閥消聲器及排氣系統性能的評價提供了有效的參考價值,對產品的改進設計具有實際工程意義。概括總結可以得出以下結論:

(1)采用帶排氣閥的方案,有效的解決了該SUV車型存在的2階和4階排氣低頻噪聲問題。(2)消聲器排氣閥體可以改變共振器集總聲質抗,使排氣共振頻率可以向高頻發生送移動。(3)研究排氣閥對噪聲的影響,排氣閥對排氣噪聲影響明顯。可以降低較寬轉速范圍內的低頻排氣噪聲,是降低排氣噪聲改善其聲品質的有效方法之一,但是必須兼顧對發動機性能的影響。

參考文獻:

[1]龐劍,諶剛,何華.汽車噪聲與振動理論與應用[M].北京:北京理工大學出版社,2006.

[2]李松波. 車輛排氣系統振動建模與動力學特性研究[D]上海:上海交通大學,2008.