汽車塑料翼子板的應用研究

劉 陽,柴 凱,王 哲,孫曉琳

(1.華晨汽車工程研究院,遼寧 沈陽 110000;2.沈陽航天新樂有限責任公司,遼寧 沈陽 110000)

前言

為應對汽車燃料消耗快速增長及由此引起的能源和環境問題,國家制定了到 2020年乘用車平均燃料消耗量達到 5 L/100 km的目標。據統計,汽車每減輕其總重量的10%,燃油消耗量可降低 6%~8%[1]。車身輕量化正是面對這一挑戰的必由之路,其中以塑代鋼正是其中很重要的一項措施,即采用塑料、復合材料替換原來的金屬。

本文針對某 SUV車型將鋼質翼子板優化設計為塑料翼子板,通過CAE仿真驗證性能合格,然后從零件數目、重量、成本、性能等方面與鋼質翼子板進行比較,為今后汽車塑料翼子板的全面應用提供借鑒。

1 塑料翼子板簡介

1.1 塑料翼子板介紹

汽車翼子板是遮蓋車輪的車身外板,通常與前門、A柱、發蓋、前大燈及前保險杠配合,其主要功能為裝飾,同時承擔部分外飾零件的載體(輪眉、擋泥板、擋風板等),在行人保護試驗中,其具有吸能作用。翼子板一般采用金屬材質。相比于其他零部件而言,翼子板的功能較為單一,結構也相對簡單,材料替換帶來的工藝問題也相對較少,因此塑料翼子板的應用成為一種趨勢[2]。塑料翼子板已經在越來越多的汽車產品上得到應用,如路虎極光、標致307、BMWX5、三菱勁炫、蔚來ES8、奇瑞eQ1等。

1.2 塑料翼子板的技術路線

塑料翼子板的按照成型工藝的不同分為注塑和模壓兩種,其中注塑材料主要為PA+PPO、PP+EPDM-T30,模壓材料主要為 SMC。按照噴涂工藝的不同可以分為 On-line、In-line、Off-line三種方式,翼子板分別在電泳前、電泳后和總裝線裝配到白車身上。

2 塑料翼子板優化設計

2.1 技術路線選擇

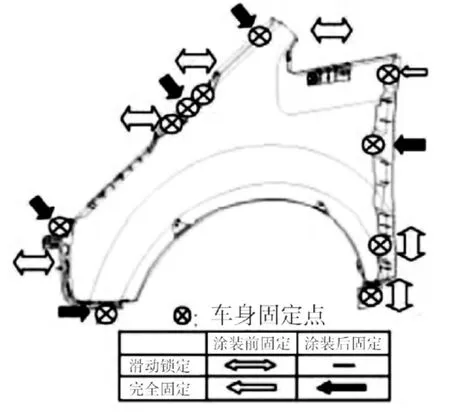

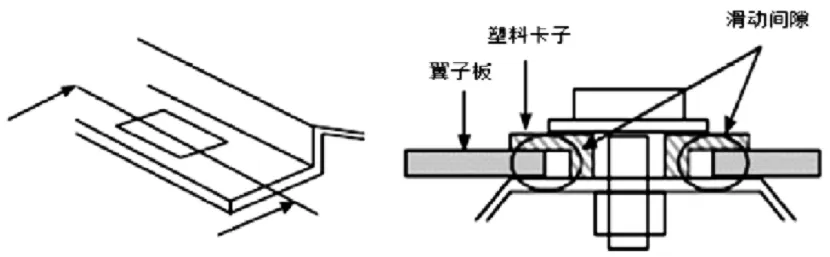

在某SUV車型設計時,考慮到輕量化的需求,計劃將鋼質翼子板優化設計為塑料翼子板。考慮到 On-line和 In-line工藝需要使用耐高溫且價格昂貴的 PA+PPO,涂裝工藝難度高且在設計時需要考慮熱膨脹變形使用特殊的安裝固定方式,如圖1所示,同時需要配合特殊標準件,如圖2所示。而Off-line工藝采用價格便宜且應用廣泛的PP+EPDM-T30,至于色差問題可以通過質量控制來保證,而無需過于擔憂(在汽車保險杠蒙皮上已經得到充分的證明)。

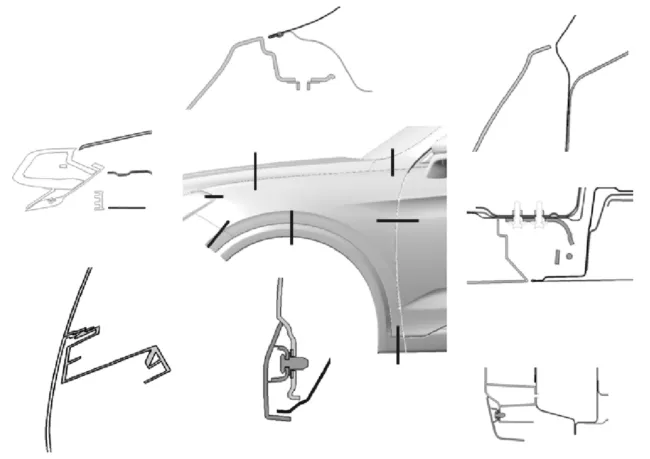

圖1 翼子板涂裝后的安裝固定方式[3]

圖2 翼子板涂裝后的安裝固定方式[2]

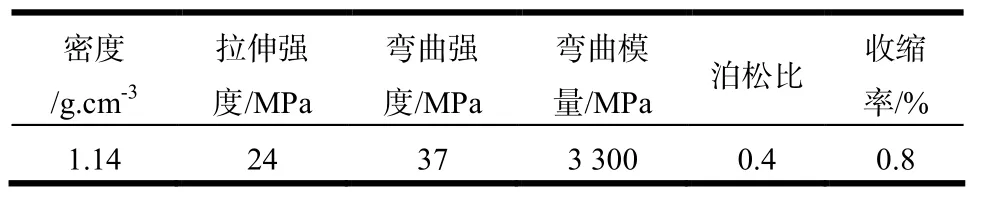

所以本車型按照 Off-line工藝進行優化設計,塑料翼子板材料采用PP+EPDM-T30.零件壁厚設定為2.5 mm,材料屬性如表1所示:

表1 PP+EPDM-T30的性能參數

2.2 結構設計

2.2.1 設計輸入

在原始設計中,基于DC04材料設計出了鋼制翼子板系統的產品數據,根據前期設計輸入和工藝可行性分析確定優化設計的塑料翼子板可以集成下列零件,包括:翼子板、翼子板安裝支架、保險杠支架和翼子板密封件。如圖3所示。

圖3 塑料翼子板集成零件

2.2.2 數據設計

基于造型,成型工藝要求,周邊零件配合間隙以及運動件包絡,首先制作翼子板零件的主斷面和安裝概念描述,如圖4、圖5所示。然后基于主斷面和安裝概念來最終完成塑料翼子板的數據設計。

圖4 主斷面示意圖

圖5 安裝概念描述

3 性能分析

塑料翼子板零件數據設計完成后使用 CAE來對零件進行性能分析以保證滿足設計要求。基于對翼子板的要求,OEM對零件的CAE分析項目一般包括剛度分析和行人保護分析兩類。

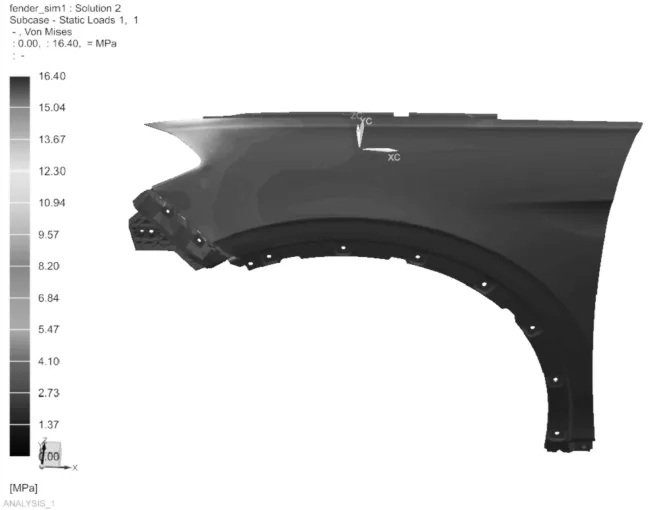

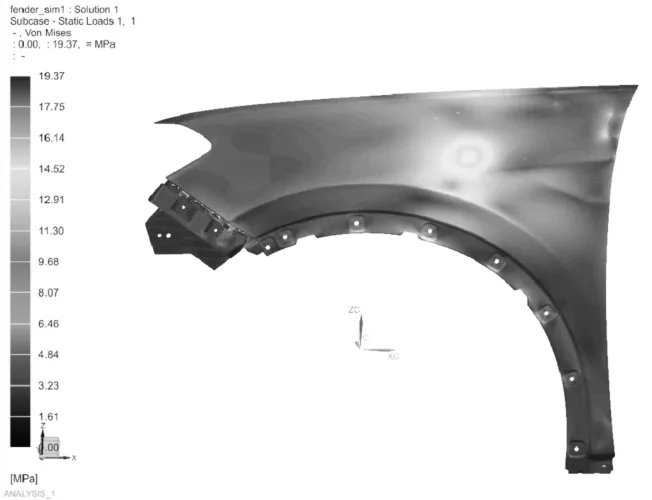

3.1 剛度分析

對翼子板的剛度分析主要包括兩個工況:指壓剛度和外表面拋光剛度,其分析結果滿足設計要求,分析結果如圖 6和圖7所示:

圖6 指壓剛度分析

圖7 外表面拋光剛度分析

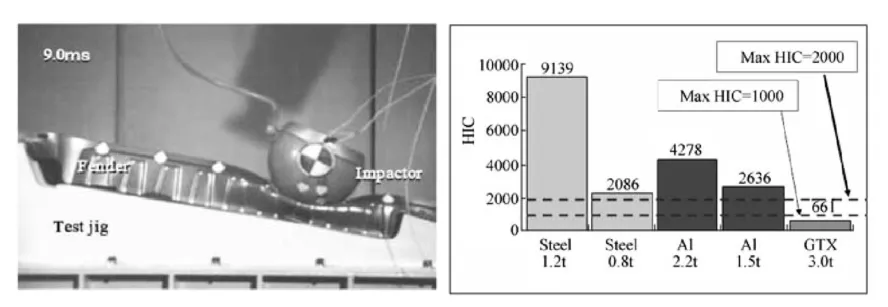

3.2 行人保護分析

和翼子板相關的行人保護分析項是行人保護頭部碰撞分析。通過SABIC公司的實驗對比分析可知(如圖8所示),只要塑料翼子板的翻邊設計達到80 mm以上,就能夠輕易地降低HIC值,達到行人保護法規的要求[4]。

圖8 SABIC 公司頭部碰撞試驗對比分析

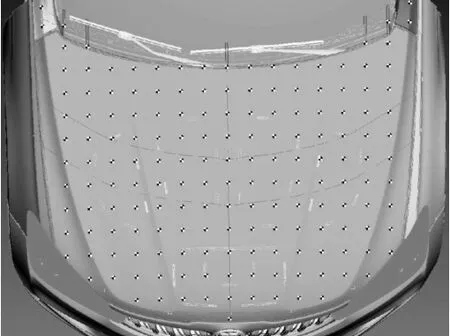

但是上述研究是基于頭部碰撞器的碰撞點直接位于翼子板Z向最高點處,同時塑料翼子板厚度3 mm,選擇SABIC公司的PA+PPO材料所做的研究。然而在實際汽車開發過程中,設計人員往往會通過調整發動機罩和翼子板的造型特征線,來盡量減小GB/T 24550《汽車對行人的碰撞保護》要求的頭部碰撞區域,避開硬點。經過計算,在本車型中所有頭部碰撞點均處在發動機罩內部,具體位置如圖9所示。也就是說在類似造型的車型中,可以將塑料翼子板按照普通外裝飾零件來設計。

圖9 頭部碰撞點位置圖

圖9 成本對比

4 對比分析

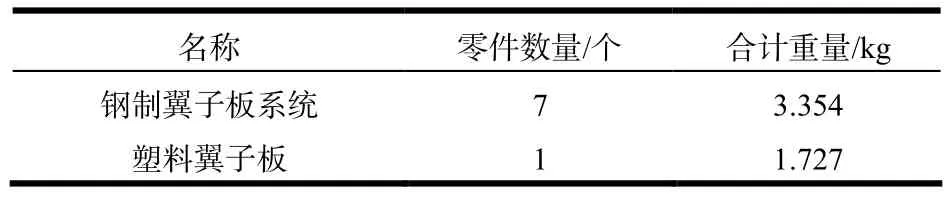

進過設計及仿真分析驗證,可以將鋼質翼子板優化設計為塑料翼子板,塑料翼子板在極大地減少了總成下零件數量的同時重量也降低了48.5%。

表2 不同翼子板方案對比

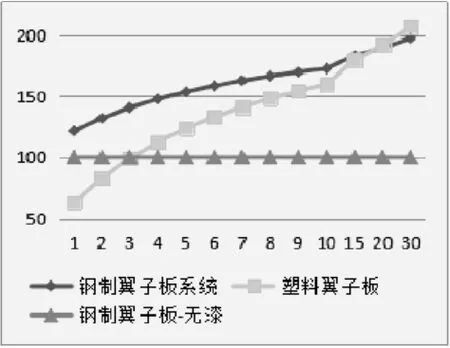

然后將零件價格和開發費用(模具工裝費等)按照產量進行分攤,可以得出不同技術路線的翼子板成本對比如下圖所示(以鋼制翼子板單件價格為100%)。

5 結論

(1)塑料翼子板技術路線建議優先選擇PP+EPDM-T30材料的off-line工藝,基于造型約束可以按照普通外裝飾零件來設計而無需考慮頭部碰撞實驗。

(2)在保證性能達標的前提下可以將鋼質翼子板優化設計為塑料翼子板,同時通過提高集成度,在保證零件數量大幅減少的同時重量降低了48.5%。

(3)off-line塑料翼子板在總銷量3萬輛和18萬輛時與無漆的鋼制翼子板和整個鋼制翼子板系統成本相當。

隨著中國汽車市場的激烈競爭,汽車產品的改款周期已經縮短至2~3年,而18年至19年兩年單車型銷量低于15 W輛的車型占全部車型的 87.7%。本文的結論可以有力的推進塑料翼子板在實際車型中的廣泛應用。