汽油發動機真空控制閥一種失效模式剖析的研究

王 博,張少華,張 彬,郭宇輝,崔 凱,劉曉瑩,孫 蕭,趙福成

(寧波吉利羅佑發動機零部件有限公司,浙江 寧波 315336)

引言

用戶駕駛某PHEV車型,急加速行駛過程中車輛出現頓挫感,緩加速行駛車輛正常。維修人員檢查發動機故障燈亮,使用解碼器讀取故障碼:(1)渦輪增壓器增壓壓力顯示過高;(2)一缸發生失火故障碼。

檢查發現第1缸火花塞陶瓷體脫落,更換新火花塞試車,急加速過程中車輛依然頓挫,讀取故障碼報渦輪增壓器增壓壓力顯示過高,進一步檢查發現真空控制閥閥體表面呈白色印記,有疑似進水跡象,更換真空控制閥故障排除。拆解真空控制閥,發現柱塞銹蝕,柱塞密封座與柱塞分離。

1 真空控制閥作用、結構、原理

1.1 真空控制閥作用

發動機滿足增壓后需進行泄壓,保證壓力均衡。ECU通過占空比信號控制真空控制閥進行真空度的調節。當需要泄壓時,真空控制閥將真空輸入給增壓器廢氣旁通閥,增壓器廢氣閥門在負壓下打開進行泄壓。真空控制閥布置及控制原理詳見圖1[1],圖2。

圖1 真空控制閥布置圖

圖2 增壓壓力控制原理圖

1.2 真空控制閥結構

真空控制閥內部結構如圖3所示。

圖3 真空控制閥內部結構圖

1.3 真空控制閥原理

真空控制閥管路連接圖示[2],詳見圖4。

圖4 真空控制閥管路連接圖示

自然狀態下,堵頭在中間位置,管口1通過堵頭密封,隔斷與管口2連同,此時增壓器廢氣泄壓腔無真空輸入,詳見圖5。

圖5 真空控制閥中間狀態

當增壓器需要泄壓時,ECU通過占空比信號控制真空控制閥電磁輸入電流,電流驅動柱塞向下運動,堵頭同步下行,管口1與管口2接通,增壓器廢氣泄壓閥在真空吸力的作用下打開廢氣閥門進行泄壓,詳見圖6。

圖6 增壓器泄壓時,真空控制閥狀態

當需要增壓時ECU再次改變占空比信號,真空控制閥柱塞回到自然狀態,管口1與管口2隔斷,增壓器廢氣泄壓閥腔無真空輸入。

2 原因分析

2.1 真空控制閥分析

2.1.1 故障件性能測試

臺架試驗驗證故障閥體管口2無真空輸出,對比正常件在不同占空比下輸出滿足需求的真空度,詳見表1。

表1 故障真空控制閥真空測試結果

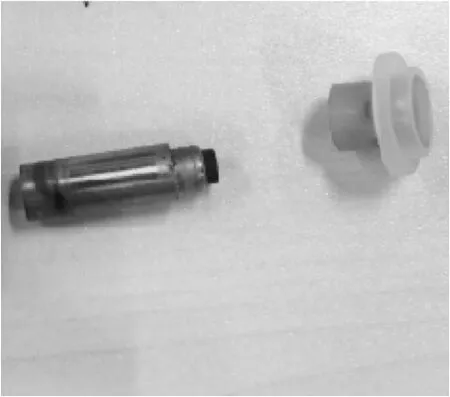

2.1.2 故障件拆解

真空控制閥內部進水柱塞銹蝕、柱塞密封座與柱塞分離,圖7所示,柱塞下行時柱塞密封座及堵頭無動作,導致管口1與管口2無法聯通,管口2無真空輸入,增壓器廢氣旁通閥無法打開泄壓。

圖7 柱塞銹蝕,柱塞密封座與柱塞分離

增壓器無法泄壓造成發動機進氣壓力、溫度升高,發動機易形成早燃、爆震,火花塞陶瓷體在爆壓下損壞松脫,出現加速頓挫現象。

2.1.3 真空控制閥材質分析

柱塞密封座材料PA46,耐水性較差,經水浸泡后易變形出現閥體與密封座分離問題。

在對閥座與柱塞組件浸水儲存后,測試閥座的拔脫力,PA46閥座拔脫力平均值219 N,PA66閥座拔脫力平均值452 N,試驗結果顯示PA66材質耐水性明顯強于PA46。

2.2 真空控制閥進水原因調查

(1)發動機生產過程排查:發動機生產線、庫房、排查發動機外觀及真空控制閥表面無水漬。

(2)整車生產過程排查:發動機上線前、裝配線、內外飾線體、車輛淋雨前檢查發動機外觀無水漬,車輛淋雨后檢查發動機真空控制閥表面明顯水漬。

(3)檢查車輛密封條無破損、漏裝,但在導水槽位置發現空螺栓孔,經查該孔為螺栓過孔,供應商加工失誤導致多加工。水通過導水槽螺栓孔流進機艙導致真空控制閥進水失效,鎖定原因為導水槽密封不良進水造成真空控制閥失效,圖8所示。

圖8 真空控制閥進水照片

2.3 控制閥失效造成火花塞失效原因排查

針對故障車輛進行數據采集、分析,真空控制閥失效無真空輸入至增壓器廢氣泄壓機構,增壓器無法泄壓導致增壓壓力超標,急加油節氣門開度全開狀態時增壓壓力超標,此時,節氣門開度至45%左右,發動機轉速瞬間(0.2 s)波動量超過1 000 rpm,出現加速頓挫問題,此時噴油量滯后效應相對空燃比變濃,混合器偏濃引起發動機早燃,反復急加油嚴重時引起超級爆震,造成火花塞陶瓷體在高溫高壓下出現松脫、燒蝕問題,嚴重時造成活塞彎曲碎裂,詳見圖9故障數據。

圖9 真空控制閥失效數據

3 對策實施、驗證

(1)規范生產:導水槽供應商排查庫存后將所有不良品進行隔離報廢處理,過程增加檢點確認。

(2)真空控制閥材質提升:通過問題排查識別到真空控制閥柱塞密封座材料PA46耐水性更優,改為PA66材料。

(3)超增壓保護策略優化:增加超增壓保護策略,避免發動機出現超級爆震損壞火花塞。

4 總結

由于車輛導水槽加工異常造成真空控制閥進水失效,通過本次問題分析,識別出真空控制材質的不足以及ECU對超增壓問題保護策略的一些缺失。單體零部件的加工失效引出發動機零部件材質不足及標定數據的不完善,從另一方面折射出通過“人為制造”故障去主動暴露車輛開發過程問題的必要性。