基于ProCAST對鑄造排氣管的質量提升研究

陳文博,賀洋洋,車 前,劉 靜,屈 闖,丁介然

(陜西萬方汽車零部件有限公司,陜西 西安 710200)

引言

鑄造排氣管是將發動機內產生的廢氣排出車外的汽車零部件。隨著發動機排出氣體溫度的提高,鑄造排氣管所承受的溫度也隨之上升。鑄造排氣管常處于往復的高溫環境,反復承受熱應力的作用,容易產生熱疲勞,對鑄造排氣管造成一定破壞。

文章通過 ProCAST軟件對某汽車鑄造排氣管的凝固過程及縮松缺陷進行數值模擬分析,并進行鑄造工藝方案的優化,提升鑄造排氣管的質量,縮短試制周期,降低生產成本。

1 鑄造方案的確定

1.1 產品結構特點

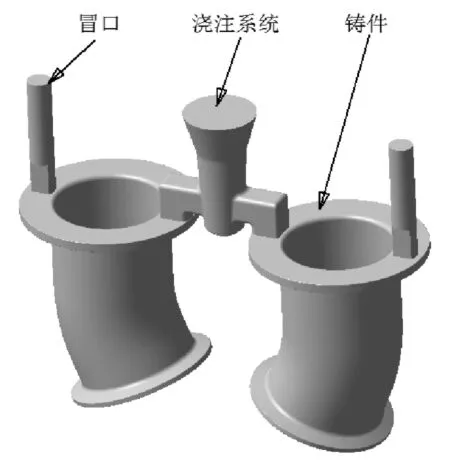

鑄造排氣管管壁厚度 5 mm,兩端分別為法蘭端與接管端,厚度為5 mm~10 mm,如圖1所示。

圖1 鑄造排氣管

1.2 鑄造工藝設計

鑄造排氣管管壁較薄,結構不規則,密閉性要求高,初步選用頂注式覆膜砂鑄造工藝制作。對砂型添加明冒口,增強鑄件補縮能力,同時消除鑄造中由于排氣不暢而導致的缺陷。

考慮到生產效益,在保證鑄造排氣管質量的前提下,盡可能提高鑄件工藝出品率,所以選用一模兩件的的方式進行澆注。

制作鑄造排氣管毛坯時,對產品機加孔進行封堵,根據預設澆注位置及分型面,增加加工面的機械加工余量、拔模斜度,如圖2所示。

圖2 鑄件澆注方案

金屬液經澆注系統從鑄件頂部進行充型,在金屬液充型過程中,型腔內的氣體可經過明冒口排出型腔。

2 ProCAST數值模擬分析

2.1 頂注式方案數值分析

2.1.1 模擬分析

將鑄件澆注方案的CATIA文件保存為STL格式,導入ProCAST軟件Mesh模塊,包裹虛擬砂箱,進行面網格及體網格的劃分。

將網格劃分后的文件導入Cast模塊,分別對鑄件及砂箱進行材料賦值,設定界面條件、邊界條件、初始條件及模擬參數。通過Data CAST檢查參數設定完成的文件,無誤后分析處理好的鑄件模型。

分析完成后,通過View CAST顯示結果[3]。

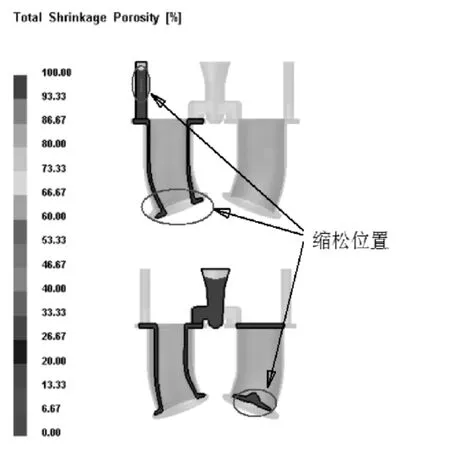

2.1.2 結果判定

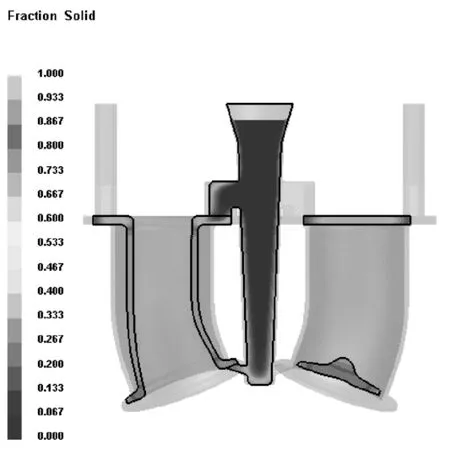

(1)凝固過程判定:鑄造排氣管本體凝固順序如圖3,從壁厚較薄的管壁向兩端進行,不利于補縮距澆冒口較遠的接管端。

圖3 ProCAST模擬凝固過程

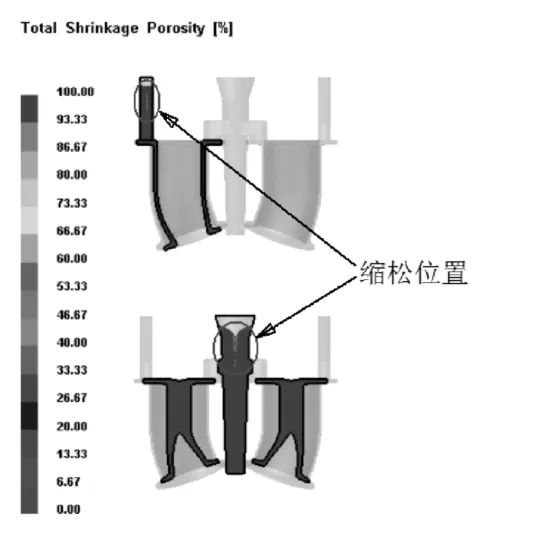

(2)鑄件縮松判定:經數值模擬分析如圖4,鑄件排氣管接管端兩管壁交匯位置,局部厚大,鑄件出現縮松缺陷,但無澆不足、冷隔、氣孔等缺陷出現。

圖4 18 ms時刻

圖4 ProCAST模擬縮松結果

鑄造排氣管接管端為產品機加區域,為保證機加后產品的合格率,應對鑄造方案進行優化。

2.2 鑄造工藝優化

2.2.1 澆注方式優化

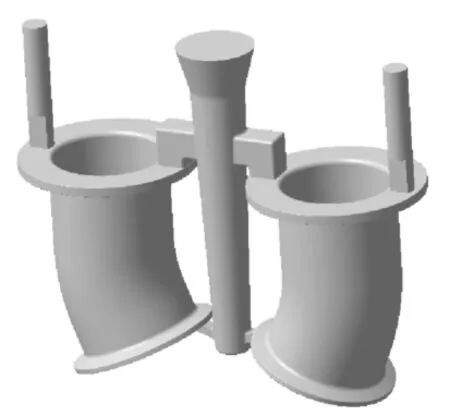

根據ProCAST數值模擬結果,鑄造排氣管接管端相對厚大,金屬液凝固緩慢,管壁較薄先于接管端凝固,阻隔了補縮通道,使澆冒口無法對接管端起到補縮作用。優化澆注系統如圖5所示,采用階梯澆注方式,此方式對型、芯沖擊小,充型平穩,有利于補縮和渣、氣上浮,溫度均勻,可避免局部過熱[4]。當接管端凝固時可通過澆注系統對接管端進行補縮,達到消除鑄造缺陷的目的。

圖5 鑄件澆注優化方案

2.2.2 優化結果判定

(1)凝固過程判定:優化后,鑄造排氣管本體凝固順序如圖 6,從壁厚較薄的管壁向兩端進行,同時澆注系統對接管端進行補縮作用。

圖6 ProCAST模擬凝固過程

(2)鑄造縮松判定:鑄件縮松位置如圖7所示,均出現在澆冒口中,對鑄件本體質量無影響。

圖7 ProCAST模擬縮松結果

3 結論

(1)鑄造排氣管管壁較薄,熱節出現在管壁與法蘭端、接管端連接位置,通過澆注系統及冒口的合理設計,對金屬液凝固時的補縮起到明顯作用,使鑄造排氣管達到質量提升的目的。

(2)根據Procast數值模擬結果可知,鑄造排氣管凝固順序由鑄件本體向澆冒口位置推移,有效避免了鑄件本體產生縮松缺陷,驗證了鑄造工藝方案及工藝參數的可行性。