淺談客車涂裝打磨室粉塵收集系統設計

顧九如,高艷賓 (南京金龍客車制造有限公司,江蘇南京 211215)

0 引言

公司涂裝車間現有在用打磨室6臺,打磨作業時打磨粉塵飛散、灰塵聚集在室內無法有效排出,導致工作人員無法操作,只能敞開門作業;粉塵不僅對車間環境造成污染,影響油漆外觀質量,還會危害到員工身體健康,并存在一定安全隱患,亟待解決。通過對現用設備的排查、試驗,分析現存主要問題如下:

(1) 排風道設計不合理,室內排風不均勻;

(2) 排風機風量、壓力不足,在原設計基礎上,后增加除塵裝置,使排風阻力過大,原風機風壓更加達不到使用要求,導致排風量過小,除靠末端排風口范圍檢測到風速,其余大部分位置檢測不到風速;且排風過濾嚴重堵塞;

(3) 進風過濾面積不夠,設計不合理;且進風過濾嚴重堵塞。

因此,急需進行打磨室送排風改造。

1 打磨室送排風結構原理

1.1 打磨粉塵來源

客車廠的主要產品為客車,蒙皮電泳后需要刮涂原子灰,刮完后需要打磨,打磨過程中會產生大量粉塵;并且中涂之后,同樣需要打磨,產生的打磨粉塵也非常多。

1.2 打磨室粉塵收集方式

目前主流的客車廠通常采用3種粉塵收集系統:第1種為打磨室體整體進行送排風,排風端設立集塵系統,除塵效率為99 %;第2種為源頭除塵,在打磨工具上把打磨產生的粉塵抽吸干凈,源頭抽排的效率可以達到90 %以上;第3種為前兩種方案結合使用,在使用效果及節能方面具有顯著優勢。

2 打磨室整體送排風除塵系統設計

2.1 送風系統[1]

送風系統是對室體引入干凈空氣,配合排風形成室體內自上而下的氣流,保證室體形成穩定的風向,從而提升打磨室除塵的穩定性,提升除塵效果。

送風系統由送風機組和通風管路等組成。送風機組分為新風混合段、初效過濾段、中效過濾段、風機裝箱段,消聲段、送風段等,用于潔凈要求高的涂裝生產線。在涂層的裝飾性要求不高或投資不足時,可在打磨室體頂部設軸流風流強制送風,還可在室體側上部設通風百頁,利用室體內負壓強制氣流從百頁送風等。送風系統的選用需綜合考慮工藝技術水平、設備投入,場地條件等因素來權衡選擇。

送風量一般根據截面風速確定,通常風速控制在0.3 m/s左右[2],保證將打磨粉塵有效向排風口壓送,風量計算公式為:

式中,k為損失系數,取1.05~1;F為室體截面積,m2;V為室體截面風速,m/s。

2.2 排風集塵系統

排風集塵系統一般由排風風道、集塵過濾系統、排風機、排風風道組成,排風風道設置在室體平面下方,一般由室體基礎澆筑而成,風道蓋板及過濾框架,可采用鋼結構制成,方便施工及降低土建施工難度及投資。

集塵過濾系統一般設計在風道側表面,大部分粉塵落入風道底部,定期清理即可,小部分粉塵由過濾袋收集,有利于延長過濾袋的更換周期;風道上表面設置格柵板,用于操作,引風道可設置在風道后方或者風道中部。由于膩子粉塵具有一定的可燃性,排風機目前一般采用離心式防爆風機,風量大,風壓高,風機應設置風機隔音室,采用巖棉夾芯板制成,使風機運行噪音控制在85 dB以下,室體排風管,根據風量大小,選用合適的直徑,出口設置于廠房上方,進行高空排放。

集塵系統為打磨室的核心部件之一,其處理效果直接影響粉塵的收集效果,是能否滿足環保要求的關鍵部件,其功能是收集處在室體空氣中的粉塵顆粒物,應根據粉塵類型、粉塵顆粒直徑,工藝指標要求選擇合適的過濾等級,一般膩子粉塵可選用F6級及以下等級的過濾袋,過濾袋比過濾板有更大的過濾面積,從而實現更大的集塵量,延長更換周期,降低使用成本,在粉塵量較大及預算充足的情況下,可選用帶自動反吹功能的除塵器。

打磨室為防止粉塵外溢到車間,導致漆面顆粒物,一般設置為排風量略大于送風量。

3 打磨室源頭除塵系統設計

高負壓源頭除塵吸塵效果的好壞和系統設計有直接的關系。

3.1 高負壓源頭除塵系統的工作原理

高負壓源頭除塵系統主要由4個部分組成:高負壓主機、管路系統、打磨工具及附屬設施。其工作原理見圖1。

圖1 高負壓源頭除塵系統的工作原理Figure 1 Working principle of high negative pressure source dust removal system

3.2 吸塵效果與砂紙之間的關系

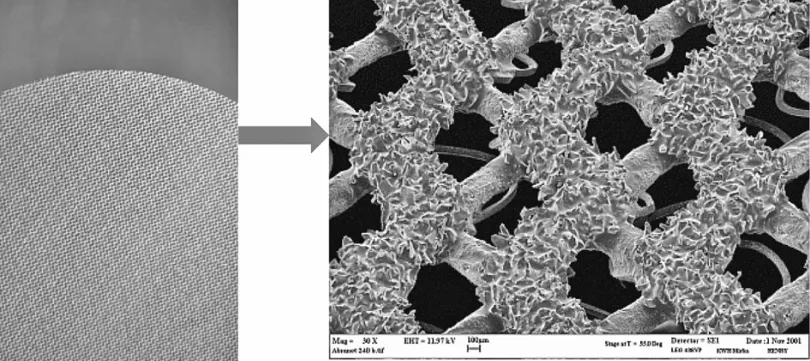

砂紙孔數越多,吸塵效果越好,其中網砂(圖2)吸塵效果最好,打磨出來的漆面也會比較均勻,價格也最高。

圖2 網砂及其微觀結構Figure 2 Mesh sand and its microstructure

多孔砂紙(圖3)的吸塵效果比網砂略差,目前主流客車廠多數采用此種打磨砂紙。

圖3 多孔砂紙Figure 3 Porous sandpaper

吸塵效果和打磨機的托盤也有很大關系,托盤上的孔越多,吸塵效果越好;托盤搭扣大,吸塵效果也越好。因為使用普通九孔砂紙時一般工人不會去對孔安裝,所以把托盤的搭扣做得大些,并且托盤上的孔做得多些,這樣對于增加通風量來說是非常有好處的,通風量增加了,吸塵效果就好。

3.3 吸塵效果和打磨工具之間的關系

吸塵效果和打磨工具之間也有很大的關系[3],一般與打磨工具吸塵口設計的大小有關,打磨工具大致分為3種類型:不帶吸塵、自吸式、中央集塵式,中央集塵式打磨工具吸塵口設計得越大,吸塵效果越好。

3.4 防爆設計

由于原子灰的粉塵和中涂打磨漆面的粉塵均為有機粉塵,有一定的爆炸性,但危險性比較低,所以對于防爆設計為可選項,由于造價因素一般客車廠均不設計防爆系統。系統標準配置為:

● 過濾器抗靜電濾芯;

● 過濾器防爆膜;

● 管道隔爆閥;

● 軟管抗靜電材質,防止粉塵與管道之間摩擦產生靜電;

● 整個管網系統的接地及連接;

● 過濾器的接地連接;

● 主管道設計清灰閥門,及時清理管道積灰;

● 主機濾芯采用防靜電材料制成;

● 自動卸料系統,把過濾器內部的灰塵間斷性地卸到外部過濾袋,減少過濾器內部的粉塵量。

3.5 方案設計

3.5.1 打磨口布置及數量確認

一般客車打磨室每個工位設置8個吸塵口[4],便于員工操作,軟管不用設計太長;8個吸塵口在車身兩邊均勻布置,吸塵口采用手動翻板閥(圖4)。

圖4 手動翻板閥Figure 4 Manual flap valve

3.5.2 吸塵風量設計

根據實際經驗、試驗數據等及各客車廠使用情況,每個偏心打磨機需要的抽風量為80 m3/h[5],風量根據同時工作的吸塵口數量計算,例如:6個打磨室、48個吸塵口不會同時工作,設計整個系統只有20個操作工人同時打磨,那么需要的風量為:20×80 m3/h=1 600 m3/h。

3.5.3 主機及過濾器的選擇

主機采用高真空主機,配備羅茨風機,配套變頻器用于節能,羅茨風機具有高負壓、大風量、低噪音的特點,非常適合集中除塵使用。

過濾器采用高負壓除塵器,對于直徑0.3 μm顆粒,過濾效率≥99.95 %,其功能如下:

(1) 進風口處帶有減速器及預分離器,用于分離粗大顆粒,防止高速行進的粗大顆粒直接沖擊濾芯造成濾芯的損壞。

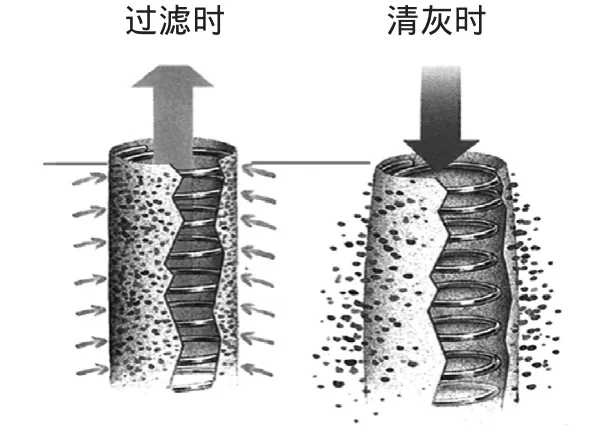

(2) 過濾器具有定時清灰及壓差清灰兩種相結合的清灰方式,可事先設定清灰間隔時間,過濾器運行到設定的時間間隔后自動清灰。但是各種使用環境下的粉塵量及使用度不同,時間間隔不好掌握,此時需要使用壓差清灰,當過濾器濾芯內外的壓力差達到設定極限值時,過濾器自動清灰,防止濾芯長時間過載使用造成過濾性能下降(濾芯過濾性能下降后不可恢復),壓縮空氣控制反吹閥門的開閉,程序自動控制實現濾芯的高效清灰。

圖5 濾芯清灰示意圖Figure 5 Schematic diagram of filter element cleaning

3.5.4 管網系統設計

為了避免管道積灰并且減少管道壓力損失,主管全部采用DN100-DN200的不銹鋼管,管道連接全部采用卡箍的連接方式,拆卸簡單方便,管箍連接的地方全部用導線連接,最后和廠房的結構連接起來,防止粉塵和管道之間摩擦產生靜電。

主管道末端安裝氣動蝶閥,定時進行反吹,防止管道積灰。管道清灰閥門定時采用系統本身的真空源,當管道清灰閥門打開時,大量的空氣涌入,在管道內產生高速氣流,把管道內的灰塵清理到旋風除塵器,閥門的開啟時間可在控制系統中調節。

3.5.5 自動卸料閥設計

除塵器上的自動卸料閥門采用插板閥閥門,該閥門結構簡單,密封性好,經久耐用。

灰桶和卸料閥的連接方式:灰桶和卸料閥之間采用伸縮式透明軟管(聚氨酯)連接,卸灰時不會出現二次揚塵的情況。

3.5.6 系統功能

系統具有全自動的啟動、停止、保護、防爆等功能。主機控制系統為變頻器和PLC(可編程控制器)共同控制,當有任一主機開始工作時,閥門開啟,并開啟主機,工作點越多,主機轉速越高,能耗越大,當所有閥門都關閉時,主機延時關閉,延時時間可以調整。

主機同時有各種過載保護功能,包括電機過熱、主機過載、灰桶滿灰報警等功能。

3.6 使用效果

中央式吸塵系統,用于打磨吸塵用,吸塵效率在90 %以上,過濾后排放標準:過濾后的空氣,在風機出口處的粉塵濃度在10 mg/m3以下[6],滿足國家環保排放標準。

4 結語

隨著人們環保意識的不斷增強,以及國家環保要求的日益嚴苛,員工職業健康及作業環境的要求不斷提高,針對高粉塵的打磨室,設置合理有效的送排風及集塵系統勢在必行,需根據生產綱領、產品特性、投資大小、場地條件等綜合因素,合理進行送排風系統的設計與選型。