關于電泳二次流痕形成機理及控制的研究

張 慧,郭雅莉,劉春良

(長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心,河北保定 071000)

0 引言

對于乘用車而言,電泳漆膜完整性是整車防腐的最基礎的保障。在新車型調試階段,經常會出現電泳二次流痕的漆膜弊病。電泳流痕出現在外觀裝飾面上時需要打磨,影響整車的防腐性能;流痕出現在涂膠路徑上時,阻礙膠槍行走,影響涂膠密封性和美觀性。

流痕缺陷一般容易出現在五門一蓋包邊處(尤其是拐角、尖角部位)、鈑金搭接狹窄縫隙處、多層板對穿孔等部位,流痕打磨工時單點耗時約30 s/個,問題解決周期最短為3 d,周期最長的甚至在量產階段車型仍存在流痕問題。流痕問題是一個系統問題,涉及到產品結構、沖壓工藝、焊裝工藝和涂裝工藝,因此需要從數模階段、工藝調試階段和產品設計階段對涂裝電泳流痕進行分析和控制。本研究從典型案例出發,對流痕問題的管控進行闡述。

1 流痕產生機理和影響因素識別

1.1 電泳流痕產生機理

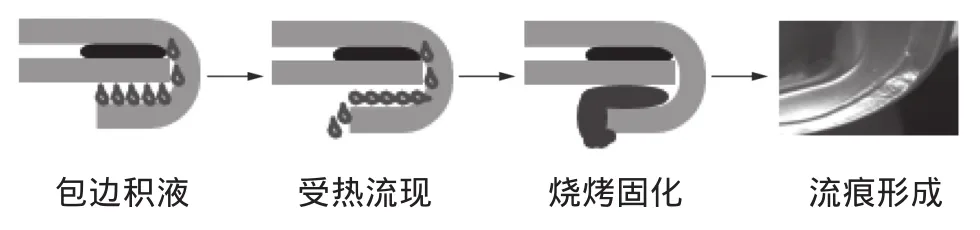

白車身在通過前處理電泳槽時,在白車身縫隙中有殘留的液體,在經過烘干爐受熱時,液體表面張力變小,流出,然后進一步在烘烤過程中隨著不揮發分的增加,累積形成固體,呈現出流痕缺陷。以典型的包邊處電泳流痕為例,其形成機理如圖1。

圖1 包邊流痕形成機理示意圖Figure 1 Schematic diagram of the formation mechanism of edge flow marks

如圖1所示,車門包邊部位在前處理電泳過程中進入液體,且縫隙內的液體在烘干前的瀝水時無法流出,形成包邊積液;包邊內積液在電泳烘干爐的烘烤過程中表面張力變小,從縫隙內流出,一部分粘附于包邊,一部分則滴落在車身上;粘附在包邊部位的積液隨著烘烤的進行而逐漸固化,不揮發物質固化在包邊位置粘附;隨著不揮發物質的累加,最終形成電泳流痕或漆包,在電泳漆膜表面形成凸起不平,影響外觀、涂膠、噴涂作業,需進行人工打磨。

1.2 流痕影響因素識別

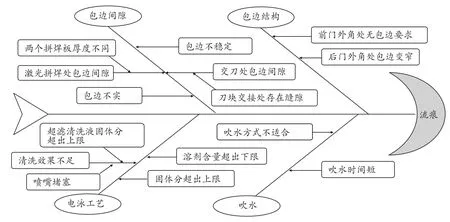

流痕雖然是在涂裝過程中形成的,但它跟產品結構、沖壓工藝、焊裝工藝有密切的關系。分別從上述影響因素進行識別,具體見圖2。

圖2 流痕影響因素識別因果圖Figure 2 Cause and effect diagram of flow mark influencing factor identification

如果希望徹底解決流痕問題,那么需要從數模設計階段開始對產品結構進行預防控制,在調試過程中結合焊裝、沖壓和涂裝工藝進行調試優化,當實在無法解決時,才考慮采用涂裝輔具以及打磨的彌補工藝。

2 SE(同步工程)分析階段流痕分析與預防控制

流痕的產生與產品結構中存在的縫隙直接相關,縫隙小,槽液無法進入,縫隙大,在進入烘干之前槽液順利流出,因此縫隙過大或過小,都不會產生流痕。而當縫隙在一定范圍內使液體能進入,但是在毛細現象的作用下,無法通過重力自然排出,這樣在烘干過程中流出,形成流痕。所以在整車產品設計過程中,通過對產品局部結構進行分析,合理排布電泳漆瀝液孔,分析排水路徑上的異常來解決流痕問題。一般來說,采用的措施分為“堵”和“疏”兩類。堵,就是不讓水流通過某些敏感區域;疏:改變水流方向,流向內腔或內板。常見的措施包括用焊裝膠隔斷水流、利用焊裝膠設置水流導向、調整結構等等,具體方法如下:

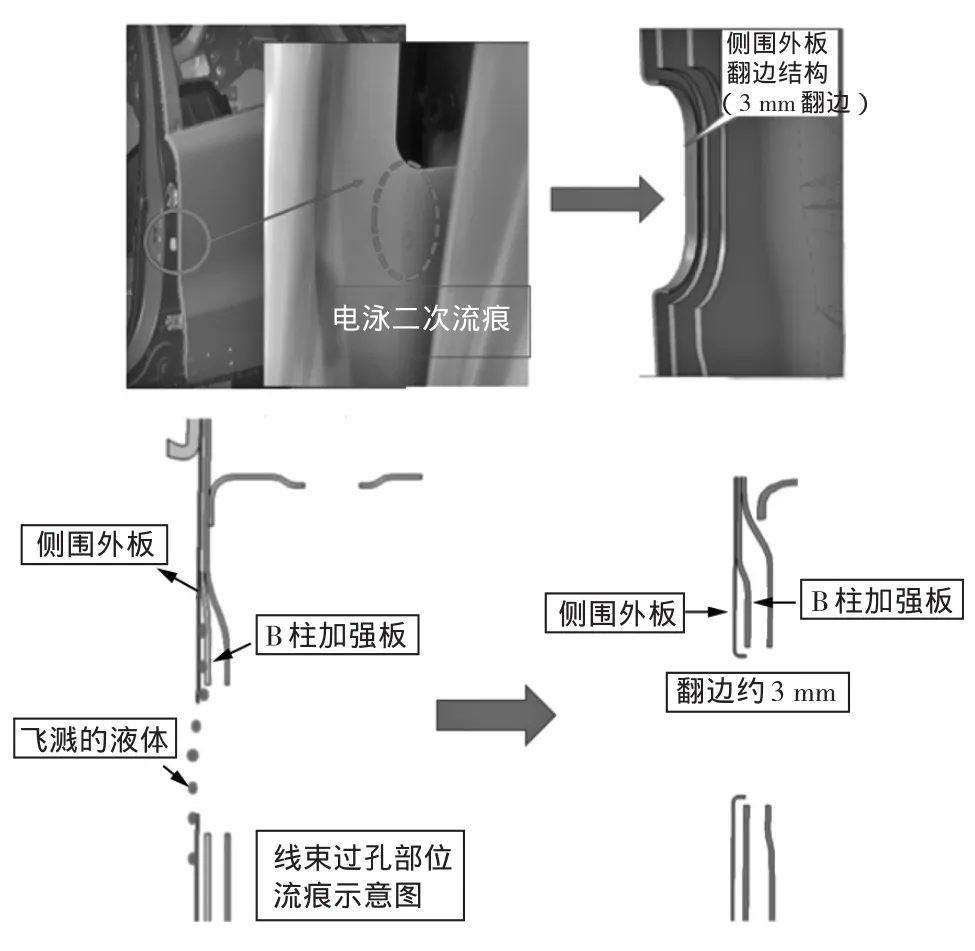

2.1 對工藝孔進行翻邊處理,將液體流向內板

某車型B柱上的電器安裝孔為三層板結構,在電泳烘烤時存在二次流痕的問題,需要打磨處理。如圖3 B柱線束孔翻邊案例圖所示,此部位由側圍外板、加強板以及側圍內板組成一個兩層縫隙的結構,流體在外板和加強板之間縫隙殘留,在烘烤時飛濺到外板上。對此結構進行分析,將外板開孔進行一個向內翻邊的處理,將電泳液引流到內部,徹底消除了二次流痕。類似結構均可采用此方法或者擴大間隙來完成。

圖3 B柱線束孔翻邊案例圖Figure 3 Case diagram of B-pillar wire harness hole flanging

2.2 調整內外板高度,將液體引流到內腔

某車型前門外板出現流痕,經過原因調查,發現是門外板高度低于前門加強板高度,而兩板之間存在1 mm的縫隙,當烘烤時,液體往上從外板溢出形成流痕。通過調整外板修邊高度,使外板比加強板高0.5 mm,有效解決了流痕問題。在數模SE分析時,針對加強板和外板之間有縫隙以及有缺口的情況,要求外板比內板或加強板高,從而促進水流流向內腔,而不是外表面。通過產品結構上的一個小改進就能徹底解決流痕問題。

2.3 利用焊裝膠,避免存水或者對水流方向進行引導

如果能夠調整水流方向,避免縫隙中的水通過外板孔,可以在孔位上方增加焊裝膠,將水流引離外板工藝孔。另外,通過對焊裝膠進行缺口設計,避免在工藝孔附近有殘留水,也可以有效規避電泳流痕(圖4)。

圖4 焊裝膠開缺口引流示意圖Figure 4 Schematic diagram of welding glue opening notch drainage

某車型后門門鎖孔處出現電泳流痕,通過將門鎖孔下部的焊裝膠由原先設計的封閉式更改為斷開式,便于液體通過重力流出,避免在鎖孔附近有水殘留,有效解決了流痕的發生。所以在產品數模分析階段,要將白車身數模與槽液流動相結合,依據水流流動,識別易存水區域,通過增大縫隙、開孔方向以及焊裝膠的排布等組合,避免在噴漆表面形成流痕。

3 提高產品精度要求消除電泳流痕

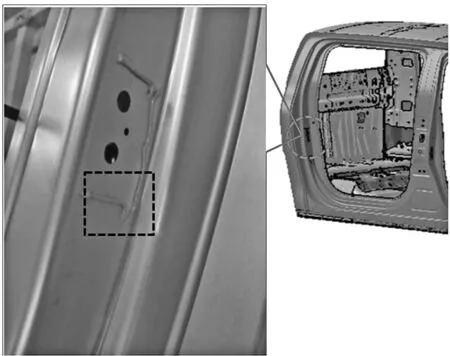

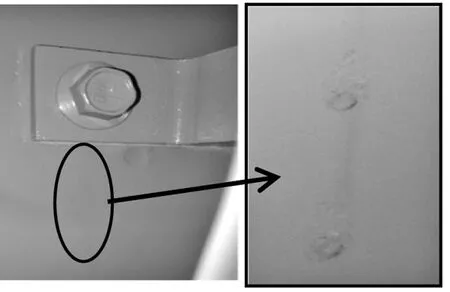

縫隙與白車身精度有關,而白車身精度與沖壓件精度和焊裝焊接質量相關,這些都需要在工藝調試階段進行調試。隨著型鋼鉸鏈的廣泛應用,各主機廠也紛紛出現型鋼鉸鏈與側圍之間的電泳流痕問題,如圖5所示。

圖5 型鋼鉸鏈流痕示意圖Figure 5 Schematic diagram of flow marks on profiled steel hinges

型鋼鉸鏈在制造過程中需要對表面進行噴丸處理,測量粗糙度為10.2 Ra,在與側圍貼合不良時,導致車身安裝面有縫隙,縫隙內殘存電泳漆,烘烤后流出形成流痕。解決措施是對型鋼鉸鏈貼合面進行銑平,消除噴丸麻坑,粗糙度控制在≤5.0 Ra,能有效消除流痕。

4 通過工藝調試來減少流痕

4.1 焊裝沖壓工藝調試

沖壓焊裝工藝的穩定性對流痕也有直接作用,在新車型調試過程中,需要對沖壓/焊裝工藝進行調試,如調整沖壓接刀處包邊縫隙;優化邊緣切邊不齊處、檢驗模具是否與設計之初狀態一致,避免制造過程中存在<1 mm的縫隙;另外通過調整焊裝包邊壓力、涂膠距離、涂膠速度、焊點位置等參數,保證焊縫縫隙均勻,減小卷邊邊緣縫隙,避免存水。尤其是在包邊不完整的情況下,折邊膠應盡量靠近邊緣,避免空腔存在。

另外在焊裝工藝調試過程中,也可以通過增加焊點、增加涂膠來減小縫隙,縮小空腔體積,減輕流痕。如某車型側圍外板與流水槽搭接處有流痕,問題發生在豁口處,問題車測量縫隙為0.9 mm,將其中一個二保焊點移向缺口處,同時調整縫隙至0.6 mm,就解決了浪痕問題。

4.2 涂裝工藝調試

因流痕產生與殘留水中的不揮發物成分有關,因此控制UF3水洗的固體分是必要條件,進而減少殘留水中的固體分。另外,在工廠規劃時,如果空間允許的條件下,延長電泳烘干前的瀝水長度,減少殘留水分,但是這個區域對保潔的要求較高,需要均衡流痕和顆粒之間的維護成本。另外,在新工廠規劃時,也有延長電泳烘干爐的烘干時間,在烘干前增設預加熱風淋工序(60~100 ℃,5~10 min),確保車身進烘干室有充分預烘過程,使殘留在焊縫中的電泳液在預加熱風淋段得到有效地清除,以免因直接進入烤房升溫過急使電泳液沸騰流出,電泳產生流痕。但是以上措施投資和運行成本過高,不建議采用。工程師還是應該從產品結構、焊裝工藝、沖壓工藝等方面,對白車身結構和精度進行優化。

涂裝常用的彌補措施有,在烘干前,對重點部位進行人工吹水或自動吹水;以及在產品結構運行的情況下,設計接流痕輔具,避免殘液流到車身外觀面上,如圖6所示。但是流痕輔具需要在電泳烘干前人工裝上,這樣不僅增加人工成本,而且如果設計不好,也存在破壞漆膜的風險,因此不是所有的流痕都能設計輔具。

圖6 流痕輔具圖Figure 6 Diagram of flow mark aids

5 結語

電泳漆膜的完整性是整車使用過程中防止其提前銹蝕的保障,因此盡量避免對電泳漆膜進行打磨,減少和消除電泳漆膜表面的弊病是涂裝工程師一直努力的方向。當電泳流痕產生在外板時,如果不打磨,對噴漆外觀有影響,所以必須在新車調試過程中將外板的電泳流痕消除或者引向內板。這些需要工程師從數模階段就進行系統管控,然后針對不同的部位,采取不同的結構、不同的工藝來應對。