630MW機組單側空氣預熱器停轉分析

魏麟權,段錦宇

(京能集團內蒙古岱海發(fā)電有限責任公司,內蒙古 烏蘭察布 013700)

0 引言

隨著電廠鍋爐蒸汽參數和機組容量的加大,現在大機組都采用結構緊湊、重量輕的回轉空氣預熱器[1]。而空氣預熱器驅動電機電流異常升高,一般有如下可能:空氣預熱器殼體變形。啟動速度過快,動靜部分膨脹不均發(fā)生碰磨。潤滑油粘度偏低或由于溫度高造成的油粘度降低,在重載負荷下容易使油膜形成不好或不能形成油膜。傳動裝置方面的原因。密封松動或部件脫落。鍋爐實際排煙溫度比設計值高,底部的徑向密封條會和扇形板發(fā)生摩擦。漏風控制系統(tǒng)故障。底部推力瓦油膜形成不好。空預器轉子偏斜[2]。

當主、輔電動馬達或減速傳動機構故障,空預轉子停轉,而電機仍存在運行信號時,空預停運不能信號發(fā)出,備用馬達無法自動聯啟,不能實現快速切除停轉空預的風煙流量,可能出現空預出口煙氣溫度快速接近入口煙溫,造成空預及除塵器超溫損壞的事故[3]。針對以上現象,應防止傳動部件故障后因空預停轉造成鍋爐滅火、一次風機損壞、空預卡澀變形損壞、布袋除塵器超溫損壞等擴大性事件。

1 設備概況

某電廠鍋爐采用北京巴布科克·威爾科克斯有限公司制造的亞臨界參數、自然循環(huán)、一次中間再熱、單爐膛、平衡通風、固態(tài)排渣、全鋼構架的∏型單汽包鍋爐。鍋爐配用兩臺豪頓華有限公司生產的容克式空氣預熱器,型號為32VNT2300,三分倉結構,空氣預熱器主軸垂直布置,煙氣與空氣以逆流方式換熱。煙氣由上向下流動,空氣由下向上流動。空預熱力計算參數見表1,表中BMCR為鍋爐最大連續(xù)出力工況,THA為熱耗率驗收工況。

表1 空預器熱力計算參數

2 事件發(fā)生簡介

機組負荷400MW,AGC投入,運行參數正常。DCS大屏上報警信息中“空預器”光字報警。22空預器主電機電流由13.64A突升至33A回落至30A后穩(wěn)定,22空預器轉速低Ⅰ值報警發(fā)出,隨后轉速低值Ⅱ報警發(fā)出,就地檢查22空預器主軸已停止運行,空預器出口煙溫開始快速上漲。

3 處理過程

事件發(fā)生后運行人員設定負荷上限300MW,負荷變化率15MW/min,開始降負荷[4]。

14:37,就地停運22空預器主電機,遠方手動搶啟22空預器輔電機,22空預器輔電機電流升至30A,DCS畫面22空預器轉速低Ⅰ值、低值Ⅱ均未消失。就地查看22空預器主軸不轉,隨后手動停運22空預器輔電機。

14:38,通知鍋爐室22空預器故障停運,需就地手動盤車。聯系空預器吹灰。開啟一次風機出口聯絡門。

14:40,解除22引風機、22送風機動葉自動。退22引風機、22送風機。停運22引風機,22送風機聯跳正常。送風機出口聯絡門連開。

14:41,解除22、21一次風機動葉自動,退22一次風機,停運22一次風機。其中一次風母管壓力最低降至4.38Kpa,手動增加21一次風機出力后正常。一次風壓最終維持在11Kpa。

14:43,聯系投空預器吹灰。關閉22空預器煙氣入口擋板。22空預器出口煙溫漲至194℃。

14:44,聯系除灰值班員,關閉B側電除塵入出口擋板,通知就地檢查22空預器布袋運行情況。

14:47,關閉22空預器出口二次熱風出口擋板。22空預器出口煙溫漲至210℃。

14:48,關閉送風機出口聯絡門。退出B側脫硝。 除灰值班員回話,B側電除塵入出口擋板已關閉。

14:48,關閉空預器出口熱一次風擋板。關閉一次風機出口聯絡擋板。

4 事件處理過程注意事項

嚴格執(zhí)行操作升級監(jiān)護制度,在關閉電除塵出入口擋板時,一定要找對間隔,防止誤關運行側擋板;

B側風機退出過程中,重點監(jiān)視爐膛負壓、風量、一次風壓,及時調整。

緊急處理過程中,為保證布袋安全,退出B側風煙過程中要重點監(jiān)視22空預器出口煙溫不高于160℃。B側風煙系統(tǒng)解列后,B側空預器煙氣入口擋板及電除塵入出口擋板應第一時間關閉嚴密,以隔絕高溫煙氣持續(xù)流入除塵器。

空預器停運期間,應定時進行盤車,間隔不超過8min,防止動靜部分卡澀或卡死。

A側噴氨量不滿足時,可就地稍開噴氨旁路手動門,控制脫硝出口及脫硫總出口NOx不超限。

處理過程中應注意各參數穩(wěn)定,發(fā)現燃燒不穩(wěn)及時投入等離子助燃。此過程中,出于保護空預器,防止鍋爐尾部再燃燒出發(fā),對投入燃油,應當相當謹慎的。

做好空預器啟動前的檢查和聯鎖試驗工作,認真做好空預器檢修后的試運工作。

檢修結束投入另一側風煙系統(tǒng)時,嚴禁空預入出口煙溫增長過快,導致空預受熱不均造成空預電機電流擺動過大。注意控制空預出口煙溫不高于160℃。同時嚴格控制脫硝出口及脫硫總出口NOx小時均值不超限[5]。

5 原因分析

空預器停運并做好隔離措施后,檢修人員對22空預器的主/輔驅動電機控制系統(tǒng)、驅動電機聯軸器、減速機及其管道系統(tǒng)等進行了全面檢查和分析。

5.1 空預器轉子停轉原因分析

通過對22空氣預熱器主電機側一級減速機進行拆解,發(fā)現與電機相聯的第一級齒軸軸承已損壞并出現了內外圈抱死的情況。發(fā)生損壞的主電機側一級減速機型號為ZF108,外形如圖1所示,損壞的軸承已經抱死,軸承的油脂密封擋圈已經脫落,為本次22空預器故障停運的直接原因[6]。

圖1 空氣預熱器損壞的軸承部位

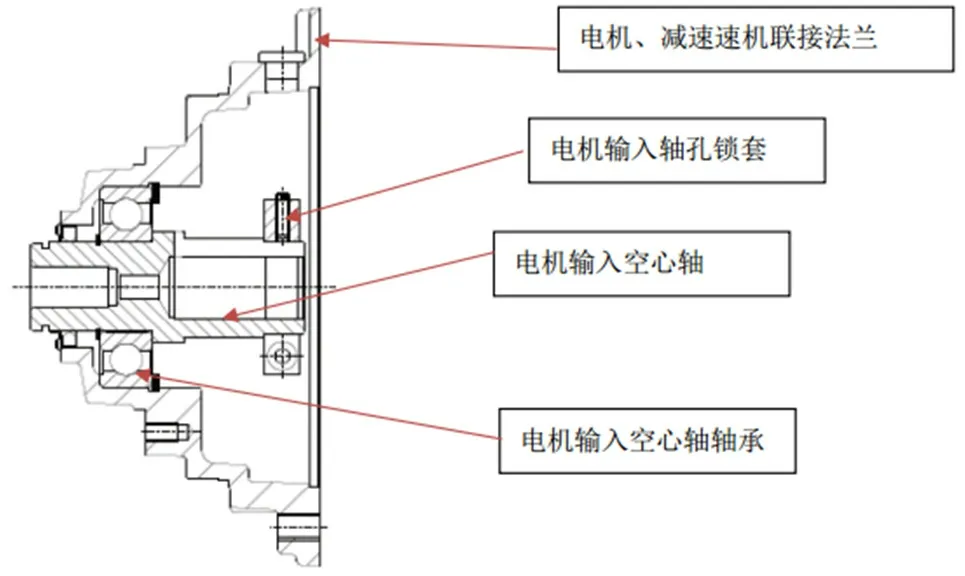

發(fā)生損壞的電機輸入軸部位的內部結構如圖2所示,從結構上來看,電機輸入空心軸軸承與減速機內部屬于隔離狀態(tài),此軸承為脂潤滑,減速機箱體內部的用于潤滑齒輪和軸承的油液無法參與電機輸入空心軸軸承的潤滑,同時該軸承未配置油脂加注孔,軸承的潤滑僅依靠軸承更換時軸承原制造廠加注的油脂,不同廠家不同批次的軸承原裝油脂加注量存在差異。

圖2 空氣預熱器內部結構

從ZF108減速機與電機的連接結構來看,兩者的外殼采用法蘭聯接,ZF108減速機為單軸承結構,電機為雙軸承結構,減速機空心軸(帶有鍵槽缺口,用于安放平行鍵)與電機聯接,再用鎖緊套鎖緊,整個軸系由三只軸承和一只剛性聯軸器組成,但是重量占比較大的電機與減速機使用精度有限的法蘭聯接方式,這種長軸系設計方式對于部件的匹配和安裝要求比較高,匹配情況稍有偏差,減速機內的單軸承就存在工況惡化的風險,容易發(fā)生損壞及抱死的情況。

5.2 空預器轉子停轉未跳閘原因分析

22空預器停轉事故中,主輔電機堵轉運行但未跳閘,空預器主輔電機電流DCS顯示最高至30A,主要原因為主輔電機堵轉后變頻器V/Hz控制方式限制在100%額定電流,變頻器仍然有輸出,空預器變頻器無法設置過流保護,并且V/Hz控制方式限制電流時無報警信息,未能觸發(fā)空預器電機跳閘。變頻器電流量程和遠傳電流量程均為2倍額定電流,電流顯示正確。

空預器保護邏輯中,判斷空預器跳閘條件只取空預器主輔電機運行(取非)及停運狀態(tài)反饋,當前保護邏輯不能有效判斷空預器本體實際運行狀態(tài)。空預器主輔電機跳閘后,保護邏輯設置是:另一側風煙系統(tǒng)運行,空預器主輔電機均停,延時180秒聯跳同側引風機、送風機,聯鎖關閉空預器入口煙氣擋板、出口熱一次風擋板和出口熱二次風擋板,聯鎖關閉SCR反應器入口噴氨快關閥。在空預器惰走至保護動作過程中,空預器出口煙溫受煙氣量、煙溫影響將快速上升,存在空預器轉子變形卡死、布袋燒損等風險。

空預器轉速低信號單點設計且可靠性差,不考慮將其作為邏輯輔助判斷條件。

6 防范改進措施

6.1 加強對空預器減速機點檢、保養(yǎng)工作

ZF108減速機實施返廠檢修時,著重對減速機內的單軸承的品牌和品質進行把控,盡量挑選軸承原制造廠加注油脂量和品質高的軸承。對實施返廠檢修后的ZF108減速機運行狀況進行跟蹤,對存在聲音異常的減速機進行監(jiān)控,及時對存在劣化傾向的減速機進行處理。針對長軸系的減速機系統(tǒng),應從結構上反向判斷部件故障,積類相關經驗。

6.2 對空預器熱控保護邏輯進行優(yōu)化

在原有空預器跳閘延時動作于風機及擋板基礎上,增加空預器堵轉工況判斷。當空預器運行電機電流>25A且空預器出口煙溫3V3>210℃(溫度測點應加入質量判斷,并能避開溫度突變可能引起的保護誤動)時,或者當空預器運行電機電流>25A、空預器入口煙溫3V3>230℃、空預器出口煙溫3V3>165℃、空預器出口煙溫2V3溫升速率>15℃/min(溫升速率采集時間間隔不小于1 分鐘,并考慮避開測點突變可能引起的保護誤動)時。滿足條件后不動作于空預器跳閘,直接作用于聯跳同側引風機、送風機,聯鎖關閉送風機聯絡擋板,聯鎖關閉空預器入口煙氣擋板和出口熱二次風擋板,聯鎖關閉SCR反應器入口噴氨快關閥[7]。

7 結論

本次空預器故障停運的直接原因是由于與電機相聯的第一級齒軸軸承損壞并且內外圈抱死,軸承的油脂密封擋圈脫落。而空預器停轉,主輔電機堵轉運行但未跳閘是因為主輔電機堵轉后變頻器控制方式限制在100%額定電流,變頻器仍然有輸出,空預器變頻器無法設置過流保護,未能觸發(fā)空預器電機跳閘。現有空預器保護邏輯中,判斷空預器跳閘條件只取空預器主輔電機運行及停運狀態(tài)反饋,當前保護邏輯不能有效判斷空預器本體實際運行狀態(tài)。此次通過加強對空預器減速機點檢保養(yǎng)工作以及對空預器熱控保護邏輯進行優(yōu)化,增加空預器堵轉工況判斷,消除設備存在的隱患。