冷卻系統設計與開發

閉蘭蘭 王許梅

摘 要:本文針對汽車冷卻系統的設計與開發做相關介紹(僅介紹燃油車),介紹內容包括整車冷卻系統的設計開發流程、冷卻系統工作原理及相關零部件介紹和環模實驗。不同車企采用的冷卻策略和實驗標準各有千秋,本文的介紹不具通用代表性,請讀者按需采納借鑒。

關鍵詞:開發流程 冷卻系統 環模實驗

Design and Development of Automotive Cooling System

Bi Lanlan Wang Xumei

Abstract:In this paper, the design and development of automotive cooling system is introduced (only fuel vehicles), including the design and development process of the vehicle cooling system, the working principle of the cooling system and the introduction of relevant parts and ring mold experiments. The cooling strategies and experimental standards adopted by different automobile companies have their own strengths and weaknesses. The introduction in this paper is not representative of any general purpose. Readers are invited to adopt and learn from them as needed.

Key words:development process, cooling system, ring mold experiment

1 引言

眾所周知,發動機是燃油車的“心臟”,是動力之源,而發動機的冷卻系統對發動機而言,是不可或缺的部分,下面對發動機冷卻系統做簡單介紹。

2 整車冷卻系統的設計開發流程

在整車開發的過程中,不同零件開發起止點不同,流程細化起來非常繁瑣,下文就冷卻系統零部件的開發流程做簡單介紹,大致可分為6個階段(如圖一所示):對標、騾子車、軟工裝、試驗(包括工裝樣件認可、耐久試驗和環模實驗)、試生產和量產。

新車立項時,根據市場需求和對標其他車企的車明確定位目標,對標工作主要是研究對標車冷卻系統的工作原理,各冷卻部件的重量、外觀、材料、內部設計結構和安裝方式等等,如有必要,還將測試其性能參數、特征曲線。

騾子車階段主要驗證動力、底盤和車身結構的可行性;而軟工裝階段則是要驗證零件結構設計的正確性,以保證后期零件生產或總裝安裝時不會出現不合理的人為設計而影響造車進度。

軟工裝驗證合理后,便進入試驗認證階段,包括:1)冷卻部件工裝樣件認可;2)整車耐久試驗;3)環模實驗。工裝樣件認可是指零件通過工裝模具生產出來后,并進行一系列的零件材料和性能測試。后兩個驗證開始的前提是冷卻部件已經通過了工裝樣件認可,認可時要做的零件材料和性能試驗是國標和企標規定的。整車耐久試驗歷時30~40天,試驗道路包括壞路、高速、坡路、洼地等,在經過各路段時,零件的安裝、結構和性能問題都將“爬坡式”暴露,工程師需在此階段需完成零件的相關整改。環模實驗下文會做相關介紹,在此先不詳述。試驗認證完成后到量產之前,會有個車間試裝的過渡時期,主要是為量產前選擇一個合理的最優的生產工藝和整車裝配流程。

3 冷卻系統工作原理及相關零部件介紹

冷卻系統的功用是保證發動機在各種工況條件下都能保持在適當的溫度范圍,一般來說,發動機正常工作溫度在1000℃~2500℃之間。

3.1 冷卻系統工作原理

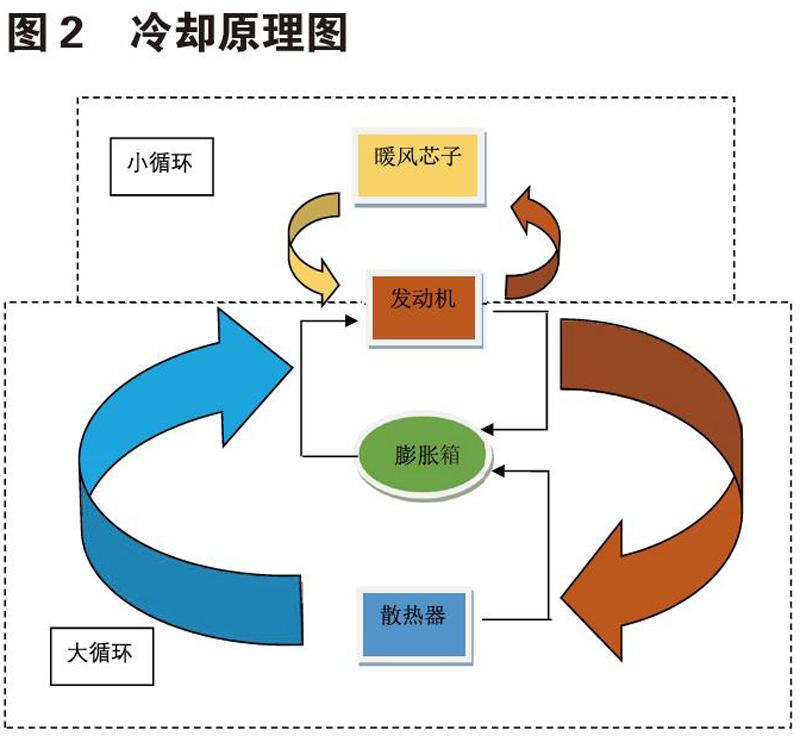

燃油車的冷卻系統分兩條水路,即小循環和大循環,如圖二。為避免發動機在冷啟動或怠速的情況下溫度過低,大循環是關閉的,只開啟了小循環,因此,小循環不會流經散熱器。在發動機出水口有一個冷卻溫度傳感器和節溫器,冷卻溫度傳感器能時刻監控循環的冷卻液在流經發動機出水口后的溫度,當這個溫度大于預設值時,節溫器里的固體蠟會融化,里面的彈簧將大循環的閥門頂開;小于預設值時,節溫器里的固體蠟便凝固收縮,同時將彈簧拉回,大循環的閥門就關上了。大循環是冷卻發動機的關鍵水路,當發動機在惡劣工況下,需打開電子扇加大流經散熱器的風速,以此提高散熱效果 ,電子扇的打開、關閉和調速是由發動機控制模塊控制的。膨脹箱雖然沒有冷卻功用,但它是水路循環中必不可少的部分,它能調節冷卻系統的壓力,保證冷卻液在管路中循環暢通。在高配置的車中,主動進氣格柵和導風板還用來改善發動機艙的進氣,以提高燃油經濟性。

3.2 散熱器

散熱器分縱流式和橫流式兩種,縱流式散熱器顧名思義冷卻液在散熱器內自上而下流,橫流式是從左到右或從右到左流。散熱器由散熱器支架、緩沖膠、減震墊、上水室(左水室)、下水室(右水室)、散熱器芯體等零部件構成。散熱器支架在設計之初會做CAE仿真測試其強度和動剛度,至于采用橫流式還是縱流式散熱器,得受限于裝配空間和散熱量考慮 。散熱器芯體主要包括散熱管和散熱帶,不同廠家生產的散熱器,主要區別就在于散熱管和散熱帶。

風洞試驗是檢測散熱器散熱性能的一個重要指標,相關的還有氣密性、耐腐蝕性、耐高溫、振動性和沖擊性實驗。

3.3 電子扇

電子扇通過提升散熱器的散熱性能來達到冷卻效果,我們知道,單位時間通過散熱面的風量對散熱器的散熱量有影響,那么,電子扇的作用就顯得相當重要了。電子扇按檔位控制分為單級調速和無極調速,按電子扇個數分為單電子扇和雙電子扇。單級調速一般分兩檔,即電子扇只有兩個檔位;無極調速是通過改變單位時間內脈沖個數(占空比)來調節電子扇轉速。一般,在電子扇導風罩上會設計些導流口,平衡電子扇的氣壓,為減小電子扇的噪音,電子扇動平衡還得控制在一定范圍。事實上裝車后,電子扇要如何設計才能兼顧風量大且動平衡又好,這是電子扇開發過程中的一大難題。

噪音試驗和動平衡試驗是檢測電子扇的重要試驗,其次,堵轉電流也是一個重要指標,這對線束接插件、電線和保險絲的選擇很重要,選擇不當有可能造成電子扇灼燒而引發安全事故。

3.4 膨脹箱

膨脹箱的作用是平衡冷卻系統內部的壓力和補充冷卻液,膨脹箱的最低液位應比冷卻系統最高液位高。膨脹箱從制作工藝上分注塑件和非注塑件,從性能上分為承壓式和非承壓式。膨脹箱蓋是個很微妙的設計,蓋子內部有兩個閥:當冷卻系統壓力過大時,氣體通過發動機、暖風芯子、散熱器集聚到膨脹箱內,膨脹箱的壓力達到一定值可將排氣閥頂開,氣體便可經由密封圈縫隙排到外界;當膨脹箱內部壓力過小時,壺內形成低壓真空閥被往下吸,這時外界空氣就能進入膨脹箱內。膨脹箱有MAX線和MIN線,一般膨脹箱的膨脹系數要大于等于某一值,才能使整個冷卻系統的壓力維持在一個相對穩定的環境。不同車企發動機冷卻液所含溶劑和配比都不一樣,一般冷卻液工作溫度范圍為-40℃~120℃。

3.5 冷卻管路

冷卻管路分膠管和硬管,膠管的結構為內膠、加強層和外膠,加強層的材料有聚酯線、PET、芳綸線和人造絲等,按照材料和耐溫強度分為不同等級膠管,一般膠管的耐溫范圍在-40℃~120℃,膠管與硬管之間是過盈配合,對不同尺寸的膠管過盈配合的公差不一樣,膠管壁厚也不一樣。

膠管要做的實驗有材料性能和氣密性實驗,其中材料性能包括硬度、拉伸強度、耐臭氧老化性、爆破壓力、耐低溫、粘合強度等。

3.6 主動進氣格柵/導風板

從字面上理解,主動進氣格柵和導風板都有擋風的作用,兩者的不同在于:主動進氣格柵自身帶有電機,能通過調節葉片來改變風向,導風板僅僅是擋風的作用。主動進氣格柵有降油耗的功效,在冷機啟動和大冬天時,發動機會有處在低溫的時候,這時需要主動進氣格柵將冷風隔絕,讓發動機的熱量不至于過快散發到環境中,以實現節能的效果。

4 環模實驗

環模實驗對汽車冷卻系統來說是一個比較重要的實驗,通過模擬幾個極限工況來摸底冷卻性能。一般采用工裝車做環模實驗,因為此時整車的所有零件都接近量產的正式樣件,就算量產后零件有稍微更改,對冷卻性影響不大。實驗主要是收集在各種模擬的道路工況和不同的溫度、濕度和光照下,發動機水溫的變化情況。對水溫數據的采集,我們采用熱敏電阻布點法,就是在需要收集溫度的地方布點(可布在下圖的任意位置)。實驗時,我們是在滿載的情況測試,冷機下冷卻液要加到MIN線和MAX線之間,實驗過程中若溫度超過120℃時需熄火以防“開鍋”現象,若出現了“開鍋”,需等水溫下降后再進行接下來的實驗,且需觀察冷機時冷卻液液位是否還在MIN線之上,不然需補充冷卻液再進行試驗。

5 結論

純汽油車冷卻系統的設計與開發,大致如上文所述,望讀者按需采納借鑒,謝謝!

參考文獻:

[1]BT-SGMWJ 06247-2019 汽車冷卻軟管技術條件.

[2]史文庫,姚為民.汽車構造.第六版.人民交通出版社.