電阻點焊超聲波檢測精度研究

汪飛 葉少劍 田永強 李松 呂珍芳 趙恩光

摘 要:電阻點焊質量評估一直是被重點關注的領域,超聲波檢測因其具有傳統檢測方法沒有的獨特優勢,越來越受到重視。本文以冷軋沖壓鋼板為例,分別將撕裂法、金相分析法與超聲波檢測焊核直徑進行對比,實驗證明,超聲波檢測具有較高的準確性和穩定性。

關鍵詞:電阻點焊 超聲波檢測 撕裂法 金相分析

Research on Ultrasonic Testing Precision of Resistance Spot Welding

Wang Fei Ye Shaojian Tian Yongqiang Li Song Lu Zhenfang Zhao Enguang

Abstract:The quality assessment of solder joints has always been a focus of attention. Ultrasonic testing has attracted more and more attention because of its unique advantages that traditional testing methods do not have. Taking cold-rolled stamping steel as an example,this paper compares the tearing method,the metallographic analysis method and the ultrasonic inspection of the weld nugget diameter. The experiment proves that the ultrasonic inspection has high accuracy and stability.

Key words:resistance spot welding,ultrasonic testing,tearing method,metallographic analysis

電阻點焊因其生產效率高、穩定性好、使用成本低、易于實現自動化等諸多優勢,被廣泛運用于汽車、軌道車輛、航天航空等工業生產制造中;如今,電阻點焊已經成為汽車生產最主要的連接方式。但是,由于一輛白車身焊點數量較多(大約4000個)和點焊技術的大規模運用,往往會產生飛濺、虛焊、焊核直徑不足等不良缺陷。同時,焊核的再結晶和晶粒長大過程一直處于封閉狀態,無法對其直接觀測,給焊點質量控制帶了較大挑戰。因此,焊點品質和質量評估技術的研究一直是重點關注的領域。

傳統的焊點檢查方法有目視檢查、非破壞性鑿檢、撕裂破壞檢測、金相顯微檢測等。目視檢查效率高,但是只能觀測焊點外觀缺陷(毛刺、縮孔、裂紋、扭曲等),對人的經驗依賴程度高。非破壞性鑿檢可在不完全破壞焊點狀態下,對焊點進行強度確認,也可能對高硬度、高強度材料焊點形成斷裂性損傷,對超高強度材料厚板焊點無法檢測。撕裂破壞和金相顯微檢測能更直觀、更全面反映白車身焊點質量,但檢測效率低、成本高,無法及時發現焊接缺陷;且抽樣頻率較低,不利于問題的及時發現,無法實時監控焊點的質量。

超聲波檢測是在不破壞母材的前提下,對焊點進行質量分析。由于金屬薄板點焊接頭熔核是鑄態組織,其晶體結構與母材不同,超聲波在其中的衰減幅度也不同,超聲波檢測就是利用微觀組織上的差別,即超聲波在板材界面反射或穿透焊點熔核時的聲波衰減程度來判斷焊點質量。相比于傳統的檢測方式,超聲波檢測具有操作簡單、靈敏度高、效率高、不受焊點空間位置等影響優勢。本文以車身低碳鋼為例,將撕裂法、金相分析法與超聲波檢測結果進行對比,研究超聲波檢測焊點的準確度,為白車身點焊質量超聲波檢測提供可靠理論來源。

1 實驗材料

實驗所采用的材料為寶鋼生產的冷軋沖壓鋼板,試樣長110mm、寬35mm,厚分別為1.0mm和1.2mm,點焊設備為工頻小原UXH型懸掛式焊機,焊接時間5/15CYC、焊接電流5.0/8.5KA、電極壓力2300N,將兩塊不用厚度的試片進行兩次焊接,并記錄焊件試樣編號(圖1),共焊接12組。

2 實驗方法

2.1 超聲波檢測

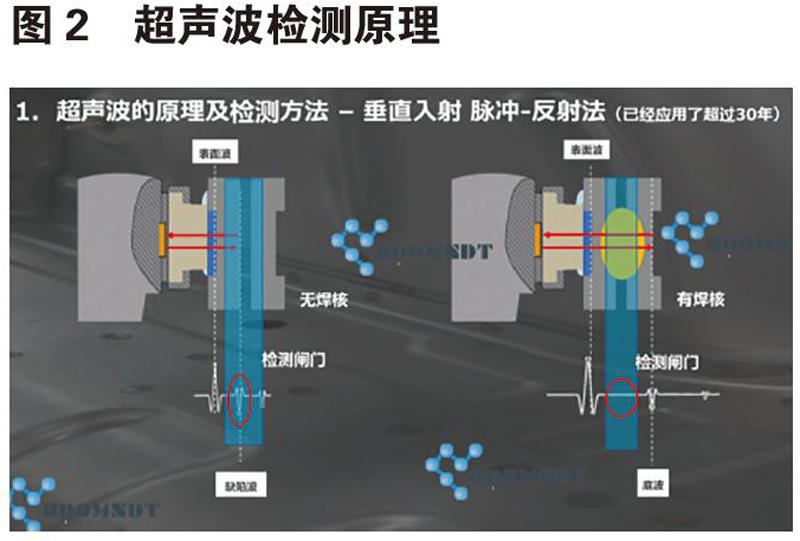

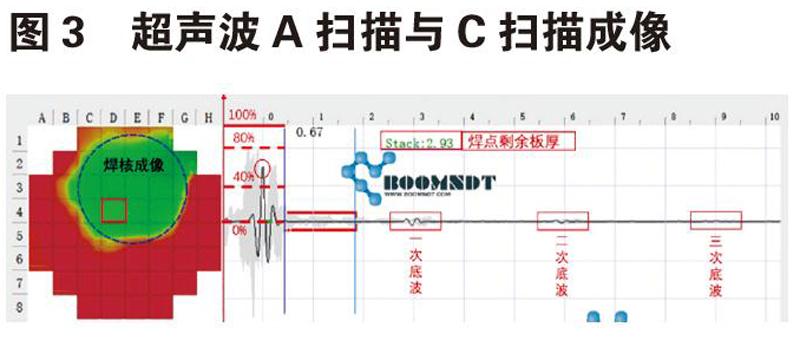

實驗采用的NextSpot 600超聲波檢測儀,其檢測原理是利用垂直入射脈沖-反射法(圖2)對焊點進行A掃描與C掃描成像觀測。超聲波C掃描成像可以直接看到焊接接頭的二維圖像(圖3),清晰顯示焊點的焊核直徑、壓痕深度、及內部組織缺陷。首先對傳感器的檢測面涂抹適當的耦合劑,校準首層板厚,在臨檢模式下依次對焊點1和焊點2進行焊核直徑測量,共12組試樣,系統自動保存檢測數據。

2.2 金相顯微檢測

將12組試樣的焊點2分別進行線切割、鑲嵌、粗磨、細磨、拋光,拋光面錚亮如鏡面即可(圖4),拋光結束后立即用清水清洗,防止氧化。然后將拋光后的試樣用4%硝酸酒精溶液腐蝕,利用奧林巴斯GX53型金相顯微鏡測量焊核的實際直徑并記錄,圖5為焊核的金相組織。

3 實驗結果分析

3.1 超聲波檢測與撕裂直徑對比

圖6為超聲波檢測A掃描與C掃描成像,圖片右側的A掃描顯示焊點波形呈現表面波相位單波峰向上,雙波峰向下,閘門內波形平坦無起伏,閘門后焊點多次底面反射波,直至衰減消失。C掃描成像焊點部分為綠色,非焊點區域為紅色成像,焊核較完整。結合界面顯示的焊核直徑和壓痕深度,判斷12個試樣焊點全部合格。利用風鏟將12組試樣的焊點1進行撕裂,用游標卡尺測量相應的長短徑a和b(圖7),焊核直徑Ds計算如公式(1)。

Ds=(a+b)/2? ? ? ? ? ? ?(1)

利用超聲波法和撕裂法分別對焊點1進行焊核直徑測量,將2組數據進行對比,如圖8所示。由圖可知,超聲波檢測結果與撕裂法游標卡尺檢測結果,雖然有一定偏差,但是同一焊點的變化趨勢基本一致。造成這種偏差的主要原因是撕裂法獲得的焊核留有殘留毛邊,導致檢測結果偏大,通過以上,說明超聲波檢測具有較高的可靠性與準確性。

3.2 超聲波檢測與金相直徑對比

利用超聲波檢測和金相檢測法分別對焊點2進行焊核測量,將超聲波檢測直徑De和金相檢測直徑Dm進行對比,如圖9所示,從圖中可知兩者測量值吻合度較好。圖10為12組De和Dm的差值統計和正態分布曲線,正態分布曲線的均值為-0.5,標準差為0.126,誤差均值和標準差都較小,說明超聲波檢測焊核直徑準確性較高,偏差較小,對判斷點焊焊核強度具有較高的精度和穩定性。

4 結論

(1)超聲波檢測與撕裂法檢測焊核直徑具有一定的偏差,造成這種偏差的主要原因是撕裂法獲得的焊核有殘留毛邊,導致撕裂結果偏大,且兩者的變化趨勢是一致的,說明超聲波檢測具有較高的可靠性與準確性。

(2)超聲波檢測與金相法檢測結果高度吻合,且兩者偏差值較小,正態分布曲線的均值和標準值也較小,說明超聲波檢測對判斷點焊焊核強度具有較高的精度和穩定性。

參考文獻:

[1]劉靜.不銹鋼電阻點焊質量超聲波定量及智能化檢測研究[D].吉林大學,2015.

[2]孫鑫宇,曾凱,何曉聰,張龍,胡偉.電阻點焊接頭超聲波C掃描檢測分析[J].昆明理工大學學報(自然科學版),2016,41(05):22-26.

[3]Liu J,Xu G,Gu X,et al.Ultrasonic test of resistance spot welds based on wavelet package analysis[J]. Ultrasonics,2015,56:557-565.