JN商用車公司供應鏈物流優化方案

呂宜真

摘 要:21世紀的競爭,不再是企業與企業之間的競爭,而是供應鏈與供應鏈之間的競爭。中國制造業供應鏈物流成本高,特別是在汽車制造領域尤為突出。如何通過優化供應鏈物流來降低成本,提高產品市場競爭力就顯得尤為重要。本文從某一汽車工廠的實際生產出發,提出具體解決方案,破解供應鏈物流組織難、成本高的問題,對處于發展階段的生產制造企業具有一定的指導意義。

關鍵詞:MilkRun 精益生產 供應鏈 3PL

Optimization Plan of JN Commercial Vehicle Company Supply Chain Logistics

Lu Yizhen

Abstract:The competition in the 21st century is no longer a competition between enterprises,but a competition between supply chains. The logistics cost of China's manufacturing supply chain is high,especially in the field of automobile manufacturing. How to reduce costs by optimizing supply chain logistics and improve product market competitiveness is particularly important. Starting from the actual production of a certain automobile factory,this paper proposes specific solutions to solve the difficult and high cost problems of supply chain logistics organization,which has certain guiding significance for manufacturing enterprises in the development stage.

Key words:MilkRun,lean production,supply chain,3PL

1 供應鏈物流優化背景

1.1 JN商用車公司基本情況

JN商用車公司是我國重要的商用車生產廠家,隨著產量的不斷增加,已成為我國重要的卡車生產基地,在汽車生產領域具有舉足輕重的地位。

1.2 供應鏈物流發展的問題及瓶頸

伴隨著生產量的提升,供應鏈物流組織滯后,成本偏高。為此,對其生產物流的優化就顯得迫在眉睫,供應鏈物流優化和改革也就顯得十分必要。

當前,供應鏈物流發展的現狀與瓶頸表現如下:

1、供應商供貨模式多樣。供應商供貨模式有以下幾種:內部直供、外部廠家直供、外部供應商寄售或委托三方管理等。

2、物流供應商運作分散。提供生產入場物流的3PL(第三方物流)公司有多家。

3、生產采購計劃靈活。由于訂單的不確定性,在生產組織上,訂單的鎖定時間周期短,生產計劃變化快,雖能及時滿足終端客戶的訂單實現,但對物流組織就有明顯的困難,會出現配送不及時,斷線風險加大。

2 供應鏈物流優化思路

根據其生產特點,提出搭建一個“1+1”信息管理平臺,整合建立1個綜合物流中心,引入Milk Run(循環取貨)、DD(點對點直供)的供應鏈物流運營體系(“1+1”是指以1個商用車公司信息系統為主,強調計劃、指令,外加1個物流信息系統為輔,強調貨物流動狀態)。

從供應鏈全局出發,依托公司“精益生產”體系,通過供應鏈一體化運作,整合物流資源,實現物流集約化、標準化和專業化的管理,在提升3PL在其采購、生產等方面的管理水平的同時,優化內部物流,減少原材料庫存,提高物流的服務水平及降低供應鏈物流總成本。

3 供應鏈物流優化方案

伴隨著精益生產的推進,現對供應鏈物流運作模式進行優化,以達到以下目的:降低倉儲及配送成本;提高生產線響應速度;實現各廠區零部件JIT( Just In Time)供應體系的建立。

3.1 集團內大總成點對點直供模式優化

1 三大總成供貨現狀

目前其發動機、變速箱、橋等大總成均在JN工業園生產,距離JN商用車公司50公里之內,為實現這幾類大件的直供提供了方便。

2 大總成直供的改革思路及流程

為便于統一管理,統一標準流程、統一結算單位,由主機廠主導,根據精益生產的節拍,對3大總成進行定時、定點、定量的配送。

(1)發動機直供模式

①信息流:JN商用車公司根據3+3鎖定加滾動拉動式生產模式,生成各時間段的訂單需求,3PL定人實時下載ERP信息,并將信息傳遞給駕駛員,到指定倉庫提出發動機。

②貨物流:由于發動機車間距離公司車間不足1公里,建議選擇拖掛列車予以轉運。每次運轉數量選定5臺,每40分鐘運轉一次,貨物到達生產線PC區卸貨后簽字,并在系統做收貨處理。回程前,還要將替換出的發動機托盤裝上車輛,返回倉庫進入下一循環。

③單證流:作為供應商、主機廠、3PL公司三家物權交接的憑證,在貨物出庫、入庫以及托盤回收環節,均需由雙方簽字確認,作為日清月結以及結算運費的依據。

④資金流:以月為單位,從ERP系統里導出數據并計算出3PL公司應得收入。

(2)變速箱直供模式

①信息流:可參照發動機運行模式予以實施。

②貨物流:由于變速箱車間距離車間不足1公里,建議選擇4.2米敞式車輛予以轉運。每次運轉數量選定8臺,每40分鐘運轉一次,到達生產線PC區卸貨后簽字,并在系統做收貨處理。回程前,還要將替換出的發動機托盤裝上車輛,返回倉庫進入下一循環。

③單證流、資金流:與發動機模式一致。

(3)橋箱直供模式

①信息流:可參照發動機運行模式予以實施。

②貨物流:由于橋箱車間距離商用車車間16公里,建議選擇13米半掛車輛予以轉運。每次數量選定前橋20根,后橋40根,每2小時運轉一次,貨物到達PC區卸貨后簽字,并在系統做收貨處理。回程前,還要將替換出的發動機托盤裝上車輛,返回倉庫進入下一循環。

③單證流、資金流:與發動機模式一致。

3.2 循環取貨Milk Run模式應用

1 Milk Run(循環取貨)的概述及特點

(1)Milk Run概述

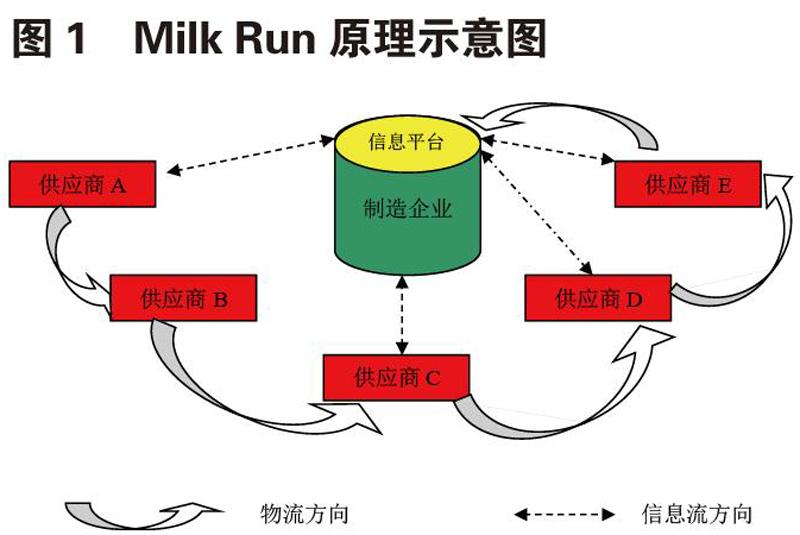

Milk Run也稱牛奶取貨或循環取貨,起源于英國牧場,是為解決牛奶運輸而發明的一種運輸模式,卡車按照預先設計好的路線在一次送貨中將裝滿牛奶的奶瓶運送至各家門口,原路返回牛奶場時再將空瓶收集回去。之后逐漸發展為制造商用同一貨運車輛從多個供應商處收取零配件的操作模式。如圖1所示。

(2)Milk Run特點

Milk Run運作方法是多頻次、小批量、及時拉動式的取貨模式,將原先的供應商送貨的推動模式轉變為3PL的拉動模式。具有供貨、取貨更快,運輸效率更高,成本會降低的優點。

2 內部供應系統的供貨模式分析

(1)內部及近距離供應商的產品特點

本次分析的內部及近距離供應商主要是指分布于ZQ園區、CQ園區的各零部件供應商。物料的特點是品種多、體積小,貨物零散。

(2)內部供應商的地理分布

這八個廠家中ZQ工業園有6家,分布在方圓5公里之內;CQ工業園2家,在一個區域,CQ園區距離ZQ園區80公里。

3 內部供應系統的改進與優化

(1)改進思路

根據其精益生產的要求,以先近后遠、先易后難、先內后外的原則,分階段采用循環取貨模式。

(2)優化改進方式

首先對集團內部的公司進行優化,等成熟后,再增加至更多公司。

4 采用Milk Run供貨模式的路線及流程設計

經測算每天計劃排產以50輛份為最低限,如超出計劃需以10的倍數進行遞增:

(1)線路1設計

本線路僅取部件廠的貨物,計劃使用4.2米敞車,預計每輛車裝載10輛份,每天根據計劃排產調度車輛。取貨周期1小時/班次,如一天24小時連續作業,1輛車滿負荷運作可滿足240輛份的生產量。

(2)線路2設計

本線路有以下幾個廠家的貨物(傳動軸廠、底零廠、精鑄廠、零部件公司)。本線路車輛計劃使用9.6米箱車,預計每輛車裝載40輛份,每天根據計劃排產調度車輛。取貨周期4小時/班次,一天24小時連續作業,1輛車滿負荷運作可滿足240輛份的生產量。也可以根據當日排產情況,適當增加或減少車輛的出發次數。見圖2

(3)線路3設計

本線路有內飾件廠、橡膠件廠兩家。本線路車輛計劃使用9.6米箱車,預計每輛車裝載25輛份,每天根據計劃排產調度車輛。取貨周期6小時/班次,一天24小時連續作業,2輛車滿負荷運作可滿足200輛份的生產量。

(4)車輛總體數量

訂單減少或增加,車輛可以按照一定比例減少或增加;為了充分利用這些車輛的滿載率,需要將批次生產計劃數規劃成10的倍數。

(5)信息系統及流程設計

Milk Run系統的實際操作中的信息接入:采用Internet平臺上的網絡互聯,從核心制造商公司到每一家物流管理商(LLM)、供應商(Supplier)等都能接入到該網絡平臺。具體流程如下:

①從卡車司機拿到路線報告、路線清單、零件清單和空料箱單開始,然后卡車開往該次運作的第一個供應商處。

②到站后,如果卡車準時到達供應商處,供應商便開始卸空料箱 。

③卸完料箱后,供應商簽署由卡車司機攜帶的空料箱返回清單,簽署完畢。

④裝完貨物,供應商裝載下一家供應商的空料箱。

⑤如果本次運作所有供應商都已裝完貨,司機開往倉庫駐工廠聯絡員處報到。否則司機開往下一站供應商,重復開始第2步。

⑥如果報到準時,貨物到達目的地,如果不準時,倉庫聯絡員在路線上標明路線延誤。

⑦貨物在指定的窗口時間到達裝配工廠,車頭與車廂斷開或當場卸貨,隨后,道口路線板更新,卸下車廂貨物并裝上空箱。

⑧最后,司機回到集合點,本次運作結束。

5 采用Milk Run供貨模式的效益分析

(1)倉儲成本分析

按照Milk Run理論,通過小批量、多頻次的運輸模式來節約實際倉庫存儲費用。與傳統直接運輸不同,Milk Run的運作通常至少每天一次,這使得倉庫的庫存成本大大的節省,僅在線旁設置作業緩沖區即可以滿足貨物配送的要求。

(2)運輸成本分析

采用Milk Run模式之后,節約了運輸公里數,提高了裝載率,預計可以節約運輸成本25%左右。

6 實施Milk Run供貨模式的問題及解決建議

(1)外部問題

①理論與實際差異

目前,有關精益生產以及Milk Run的研究理論已很深入,在國內的工廠實踐也有不少案例,但實際案例與理論仍存在一定差距。

②人文環境有待改進

在實施物流改革的時候,會涉及某些既得利益者的利益,因此如果處理不當,實施Milk Run就有難度。

(2)內部問題

①計劃性差異

該公司目前采用的ERP基本上能滿足正常的精益生產,但常常由于各種原因,導致無法指定連貫的生產計劃,進而導致物料的需求時間、數量和種類常常無規律發生變動。

②供應商內部人員配合

采用Milk Run模式,可以更好組織JIT精益生產,把其本身的庫存降到最低,這就需要供應商內部人員高度配合。

③原有運輸車隊的處理

采用Milk Run模式后,原有的運輸隊及人員需要妥善處理與安排。

④信息交流不充分

精益生產下的Milk Run要求制造企業按照計劃制定日/周/月需求計劃,在與供應商、3PL等信息交互上仍存在一定隔閡。

(3)解決建議

①加強信息系統管理,提高計劃準確性。按照“3+3”鎖定三天滾動3天的模式制定生產計劃,產生日/周/月生產計劃和物料需求計劃。

②實現信息共享機制。采用多種形式,對供應商、3PL進行培訓,把運行的時間標準、驗貨標準、數量信息等放到大家都能方便看到的地方。

③設立線旁合理庫存。JIT精益生產的目標是減少浪費,降低庫存,但并不一定都要做到零庫存,而是將安全庫存控制在合理的范圍內。

④建立嚴格的供應商管理制度。在實施Milk Run之前,應由主機廠制定有關供應鏈管理過程的各種規章制度以及有關操作規范。

4 結束語

21世紀的競爭,不再是企業與企業之間的競爭,而是供應鏈與供應鏈之間的競爭。中國制造業物流業成本高、效率低,特別是在汽車制造領域尤為明顯。JN商用車公司作為中國商用汽車行業的嬌子,擔負著中華民族汽車發展的重任。提升供應鏈物流管理,是公司提高質量、降低成本、提升產品競爭力的主要途徑之一。公司高層領導高瞻遠矚,將供應鏈管理提升到戰略高度無疑是非常具有前瞻眼光的決策。

參考文獻:

[1]張勤.基于Milk Run思想的汽車供應物流模式分析[J] 海峽科學,2010(9).

[2]馬丁·克里斯托夫[英](Martin Christopher)物流與供應鏈管理[M].北京:電子工業出版社,2012.