農(nóng)機液壓旋轉(zhuǎn)驅(qū)動器集成閥塊的設(shè)計*

徐明銳,趙 軍

(黑龍江八一農(nóng)墾大學(xué),黑龍江 大慶 163000)

近年來,隨著農(nóng)業(yè)機械朝著集成化、信息化的方向飛速發(fā)展,出現(xiàn)了各種各樣的后置懸掛式農(nóng)具。這些農(nóng)具的出現(xiàn)極大地提升了勞動生產(chǎn)效率,解放了勞動力。但大部分懸掛式和半懸掛式農(nóng)具都需要拖拉機為它們提供工作時所需要的動力。這些機械均是采用不同方式安裝在拖拉機上進行作業(yè),而且這些機具大多選用液壓控制的方式進行操控,驅(qū)動動力來自于發(fā)動機,由皮帶、齒輪、變速箱等裝置實現(xiàn)動能傳輸,安裝時需要對拖拉機的液壓系統(tǒng)和發(fā)動機進行部分改裝,會導(dǎo)致拖拉機自帶的液壓功能無法正常使用,而且降低了前置式機具的互換性和通用性,增加其制造成本和安裝匹配的難度[1]。在傳統(tǒng)的液壓系統(tǒng)中,需要將所有的液壓元件逐級連接,使液壓管路體積龐大且復(fù)雜,因此,需要一種簡單且易于更換和維護的液壓集成閥塊,使液壓系統(tǒng)中的部分元件集中在一起,使其組成集成閥塊。

1 工作原理及過程

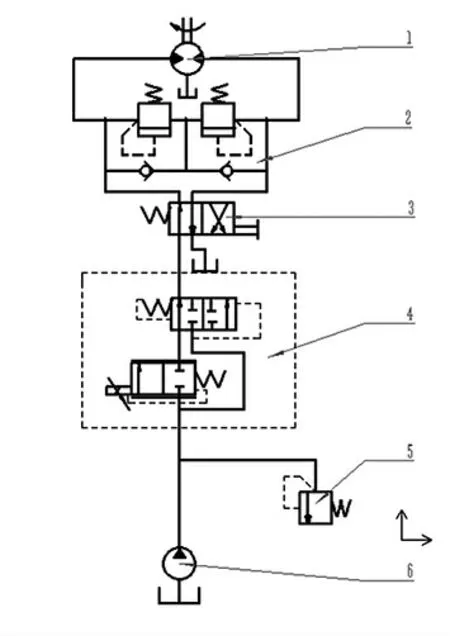

以拖拉機液壓泵作為動力源,當(dāng)換向閥處于左位時,由液壓泵輸出的液壓油可驅(qū)動液壓馬達進行正向旋轉(zhuǎn),達到為農(nóng)具提供動力的目的;當(dāng)換向閥處于右位時,液壓油可反向驅(qū)動液壓馬達使其反向旋轉(zhuǎn),可反向驅(qū)動農(nóng)具或排除障礙和故障。其中,雙溢流制動閥的作用是當(dāng)液壓馬達在工作中負(fù)載突然增大的時候防止液壓油回流,具有保護油路安全的功能。手動換向閥可改變液壓油的流動方向,達到控制液壓馬達轉(zhuǎn)向的目的。流量控制閥可對油路的流量進行控制,達到控制液壓馬達轉(zhuǎn)速的目的。

由上述液壓集成閥的工作原理可繪制液壓原理圖,使用CAD軟件繪制,液壓原理圖如圖1所示。

圖1 液壓原理圖

2 集成閥塊的設(shè)計

2.1 總體設(shè)計

集成閥塊的設(shè)計應(yīng)根據(jù)液壓油路的走向,對電磁閥、溢流閥、換向閥等進行合理的布置。在設(shè)計之前,應(yīng)該根據(jù)油路圖合理安排,盡量減少閥塊中的彎道設(shè)計,從而盡量減少油的壓力損失。閥塊里的油孔和壁厚必須能夠承受最大功率時流量的沖擊壓力。而且必須要考慮到各個油路通道之間的關(guān)系,做到使其互不相通、互不干涉。

另外,液壓元件的選擇也是液壓集成閥塊設(shè)計的重要環(huán)節(jié),應(yīng)依據(jù)其流量和壓力范圍以及流量-壓力曲線,選擇合適的液壓元件。液壓元件選型過小,壓力損失較大,系統(tǒng)發(fā)熱加劇;液壓元件選型過大,又會提高成本,造成不必要的浪費[2]。

2.2 液壓閥的選型

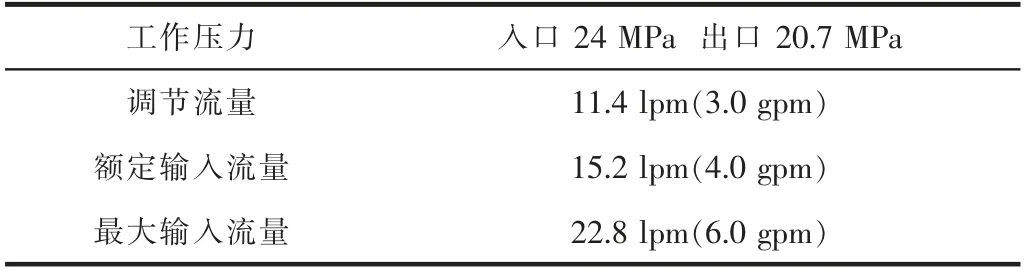

根據(jù)具體的工作環(huán)境,對集成閥塊內(nèi)的液壓閥進行選擇。流量控制閥選擇海德福斯公司生產(chǎn)的PV08-30A型電磁比例流量控制插裝閥。其主要參數(shù)如表1所示。

表1 PV08-30A參數(shù)

換向閥采用海德福斯公司生產(chǎn)的MP10-47A三位四通手動換向閥。其最高工作壓力為24 MPa,最大流量為15.14 lpm。

雙向溢流制動閥選擇合肥納博諾特液壓動力設(shè)備有限公司生產(chǎn)的VAU3/8'',其最高工作壓力為350 MPa。

2.3 閥塊尺寸的確定

閥塊尺寸應(yīng)考慮3個安裝閥的類型及外形尺寸,在保證閥內(nèi)油道孔徑的最小尺寸的原則下,使其盡量做到結(jié)構(gòu)緊湊、體積小、質(zhì)量輕。閥塊的布局以及連接螺釘孔和外形尺寸確定:在Y坐標(biāo)方向的寬度y,根據(jù)壓力閥類、流量控制閥類的閥孔布局以及連接螺釘和外形尺寸確定;在Z坐標(biāo)方向的高度H,應(yīng)按塊體所安裝元件的高度來確定。各種單元回路塊的高度H可以相等,也可以不相等。若根據(jù)每個單元回路塊的實際需要確定高度H,固然可以省材料,但會造成高度尺寸不統(tǒng)一,使設(shè)計制造和安裝不便。高度H可以取幾種固定尺寸或全部取成一致[3]。

2.4 閥塊內(nèi)孔道的設(shè)計

閥塊內(nèi)的孔道直徑小,彎道多,液壓油損失的壓力就大。孔道直徑大,彎道少,液壓油損失的壓力就小,但是會增加集成閥塊的體積。因此,在設(shè)計集成閥塊內(nèi)的孔道時,應(yīng)該合理地確定孔道的直徑和長度,減少彎道,從而達到液壓油損失壓力最小的效果。在設(shè)計集成閥塊孔道時,首先根據(jù)內(nèi)部各閥的順序和油口的方向,互相連通的元件應(yīng)放在2個相互垂直的面上,以簡化孔道布置。然后,先連通主回路,再完成其他控制油路。油道孔的通徑尺寸要適中,最小壁厚要滿足強度要求[4]。

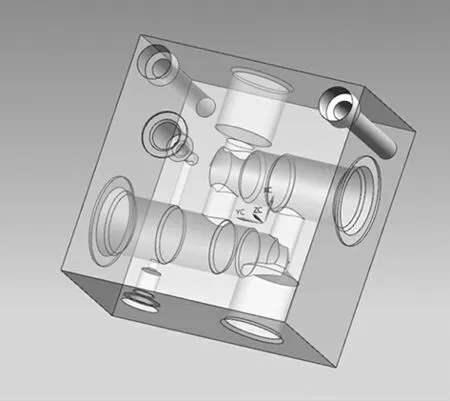

2.5 閥塊3D設(shè)計圖

集成閥塊的3D設(shè)計圖,如圖2所示。

圖2 集成閥塊的3D設(shè)計圖

2.6 材料選擇及技術(shù)要求

閥塊的材料可以用球墨鑄鐵、Q235鋼、35號鋼、45號鋼或鋁合金。但是因驅(qū)動液壓馬達時內(nèi)部有較高的壓力,因此,此集成閥塊選用35號鋼。集成閥塊,其法蘭的表面粗糙度應(yīng)達到Ra=0.8,油道孔的內(nèi)表面粗糙度Ra=12.5,插裝閥安裝孔的粗糙度Ra=0.8。可對材料強度進行校核:[σ]=式中,[σ]——塊體材料的許用應(yīng)力,MPa;σb——塊體材料的抗拉強度,MPa;n——安全系數(shù)。35號鋼的最大抗拉強度為530 MPa,安全系數(shù)取n=5,帶入公式中可得許用應(yīng)力[σ]=106 MPa,大于最大工作壓力。

3 結(jié)論

本課題介紹了一種控制液壓馬達的集成閥塊的設(shè)計流程,包括了內(nèi)部油路圖的設(shè)計,工作原理及過程的解釋,集成閥外形總體設(shè)計,內(nèi)部油道孔徑的設(shè)計以及材料的選擇和技術(shù)要求。此集成閥塊最大限度地簡化了液壓系統(tǒng)中的外部元件,使其在維修時更加容易和快捷,大大地減少了維護時間。將集成閥塊和液壓馬達相連后,可以為需要動力的農(nóng)業(yè)機具提供所需的動力,且模塊化程度高,易于拆裝和維修。