硅灰-粉煤灰-廢石粉對透水混凝土性能的影響

陳 平, 劉中原a, 劉榮進, 周勝波, 鮑偉平a

(1.桂林理工大學 a.材料科學與工程學院; b.廣西工業廢渣建材資源利用工程技術研究中心,廣西 桂林 541004; 2.廣西交通科學研究院有限公司, 南寧 530007)

0 引 言

混凝土具有原料易得、 經濟性好、 易施工等特點, 作為基礎建設材料廣泛應用于交通、 建筑、 市政、 橋梁等基礎設施建設。傳統混凝土大量作為城市路面結構材料, 結構密實, 但其無連通孔, 自然降水無法有效滲入地下, 嚴重影響了雨水的有效利用[1-2], 導致使用混凝土路面的城市中心溫度普遍高于周圍自然環境, 是形成“熱島效應”的重要因素之一[2-3]。

透水混凝土是一種具有蜂窩狀結構,具有透氣、 透水特性的特種混凝土, 目前已廣泛應用于道路工程。透水混凝土具有較高孔隙率, 這賦予其良好的滲透性能。借助連通孔隙形成的滲透通道, 雨水可以從地表就近滲透進入地下土壤, 而且地面熱空氣和地下土壤可以進行充分的熱交換, 從而降低地面溫度, 有效緩解“熱島效應”[4]。透水混凝土由粗骨料和水泥等材料組成, 而水泥價格相對較高, 因此, 為調節透水混凝土的工作性, 通常采用一些性質相近的摻合料代替水泥。目前, 硅灰、 粉煤灰、廢渣等作摻合料在水泥混凝土中研究廣泛[5-6], 在透水混凝土中的應用已十分成熟, 并取得了一系列成果。

近年來, 國內外研究者對透水混凝土展開了大量的研究: 程娟等[7]以水膠比0.23、 設計孔隙率20%, 用粉煤灰和礦渣等量替代水泥制備混凝土, 研究表明雙摻粉煤灰和礦渣, 不僅能夠降低成本, 而且可以提高透水混凝土的抗壓強度; 張艷娟等[8]對透水混凝土進行了較系統的研究, 發現利用15%粉煤灰和5%硅灰等量替代水泥制備出性能良好的透水磚, 設計的透水磚透水系數達到1.18~160 mm/s, 抗壓強度超過了30 MPa; 村岸祐輔等[9]從環保角度出發用粉煤灰代替水泥配制透水混凝土, 認為只要養護得當, 粉煤灰將會使結構更加密實, 并有助于后期強度的發展; Zerdi等[10]統一用10%的粉煤灰代替不同配合比下的水泥配置透水混凝土, 發現其強度高于相同配合比未摻粉煤灰的透水混凝土; Ramadhansyah等[11]與Yusak等[12]認為傳統的透水混凝土路面不具有良好的強度, 而摻入納米材料二氧化硅將有助于改善透水混凝土路面的物理和化學性能; Mohd Ibrahim等[13]通過實驗發現, 在水泥漿與砂漿中摻入適當比例的納米二氧化硅不但可以改善兩者的力學性能, 而且可以改善骨料與水泥漿體間的界面性能; 付放華等[14]發現摻入硅灰對透水混凝土強度起到很好的增強作用, 但硅灰摻量并非越大越好。

隨著石材產量的增大, 產生的廢石粉逐年增加, 大量廢石粉無法得到充分利用。由于廢石粉顆粒較細, 會對生態環境造成嚴重破壞, 從根本上解決廢石粉污染是目前廢石粉處理的重要問題。混凝土中利用固體廢棄物能夠有效節約資源, 保護環境, 創建環境友好型社會。廢石粉作摻合料在透水混凝土中應用研究相對較少。本文利用桂林當地的廢石粉, 開發力學性能、 透水性能和工作性能良好的透水混凝土, 探討了在透水混凝土體系中, 采用硅灰-粉煤灰-廢石粉三元復合體系對透水混凝土漿體流動度、 抗壓強度、 透水系數的影響, 以期有效改善廢石粉對空氣環境的污染, 為廢石粉資源化利用提供了新的思路, 為工程實踐提供參考。

1 試驗原材料與方法

1.1 原材料

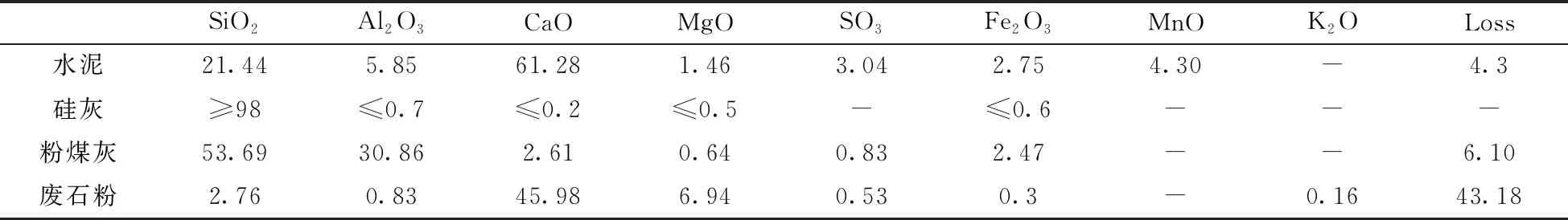

海螺水泥: P·O 42.5, 密度3.01 g/cm3, 比表面積為387 m2/kg; 硅灰: 平均粒徑0.1~0.3 μm, 比表面積15 000~20 000 m2/kg; 粉煤灰: Ⅱ級粉煤灰, 比表面積361 m2/kg, 密度2.35 g/cm3; 廢石粉: 取自桂林兆圓混凝土有限公司, 通過200目(0.075 mm)方孔篩, 密度為2.76 g/cm3。以上4種材料的化學成分見表1。 粗骨料: 粒徑5~10 mm, 堆積密度為1 560 kg/m3, 堆積孔隙率為41%。減水劑: 高效減水劑PCA4?-Ⅰ, 產自江蘇蘇博特新材料股份有限公司, 固含量10%, 減水率26%~28%。

表1 膠凝材料化學成分

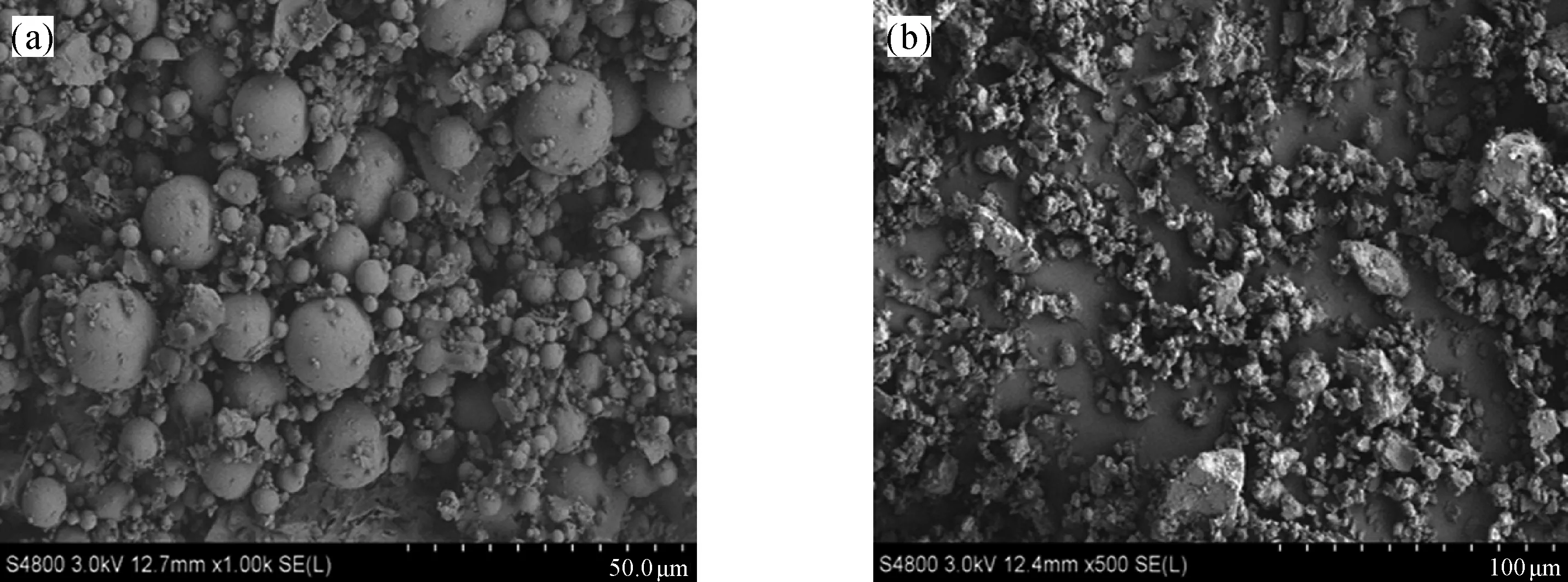

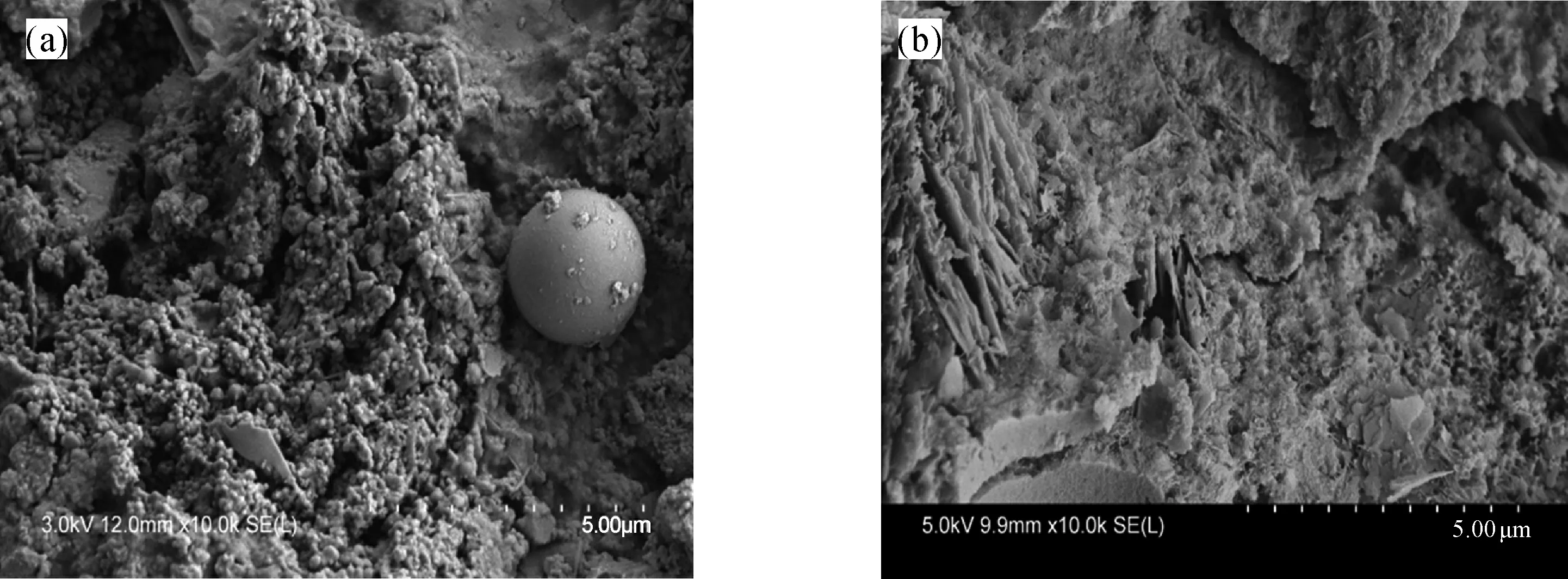

從圖1a可以看到, 粉煤灰含有大量的球形微珠, 這些玻璃微珠可以填充在漿體和集料之間起到潤滑作用, 因此摻加粉煤灰后對流動性有提升作用[15]。從圖1b可以看出, 廢石粉的粉末粒徑大小不一, 形狀不規則, 能夠很好地填充骨料與漿體之間的孔隙, 改善透水混凝土的顆粒級配。

圖1 粉煤灰(a)和廢石粉(b)SEM圖

1.2 試驗方法

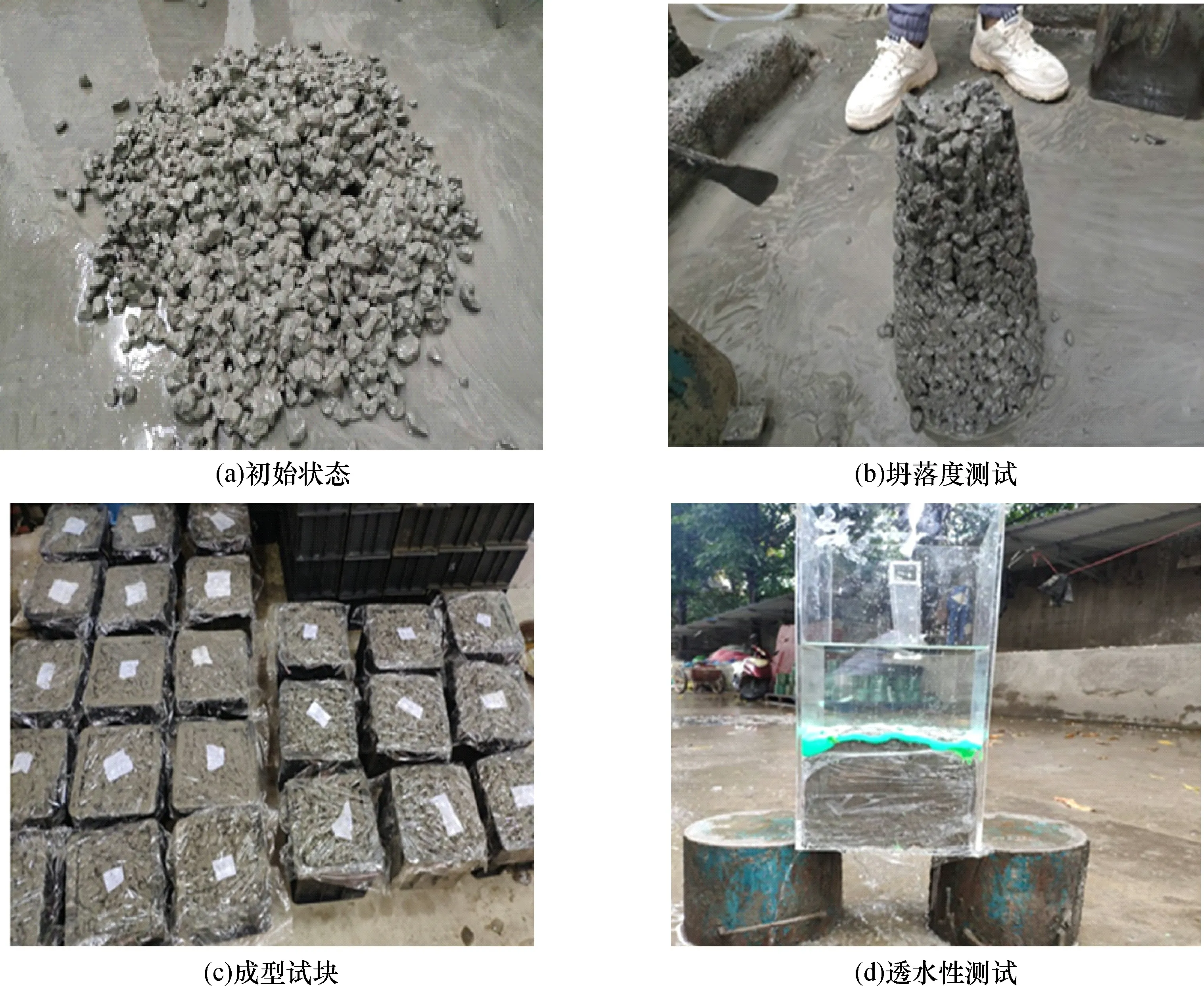

按質量比計算不同摻量硅灰、 粉煤灰、 廢石粉等量代替水泥, 研究三元復合體系不同摻量對透水混凝土抗壓強度、 透水系數、 砂漿流動度的影響。參照《透水水泥混凝土路面技術規程》(CJJ/T 135—2009)設計配合比與混凝土的攪拌方式, 采用強制式攪拌機, 將稱量好的碎石和50%用量水加入攪拌機拌合30 s, 再加入水泥、 摻和料、 外加劑拌合40 s, 最后加入剩余用量水拌合50 s以上, 錘擊成型, 將成型試塊放入溫度為(20±2)℃、 濕度為95%以上的標準養護室進行養護, 一定齡期后取出測試其性能。力學性能檢驗參照《普通混凝土力學性能實驗方法標準》(GBT 50081—2002)進行, 檢測儀器: DYE-2000型數字壓力試驗機與100 mm×100 mm×100 mm模具, 壓力機精度不低于2%。砂漿流動度測試方法參照《水泥膠砂流動度測定方法》(GB/T 2419—2005)進行, 測試儀器: NL-3型水泥膠砂流動度測定儀, 使用跳桌法測定, 跳桌運行25 s即跳25下, 再用直尺量兩個互成90°方向漿體的長度, 取平均值。根據《透水水泥混凝土路面技術規程》(CJJ/T 135—2009)測定透水系數, 并制作相應的實驗裝置, 把制備好的100 mm×100 mm×100 mm的試塊用薄膜與正方型管子連接, 保證密封性, 調節正方形管里的液面比水槽的液面高150 mm, 觀察出水口水量大小, 當水量大小基本不變時, 開始計時, 在這個時間段, 保持出水速度不變, 測試30 s。計算透水系數P=V/(St)×103, mm/s; 其中:V—水的體積, mm3;S—混凝土面積, mm2;t—時間, s。 具體試驗過程見圖2。

圖2 透水混凝土制作及測試過程

2 結果與討論

2.1 單摻硅灰對透水混凝土性能的影響

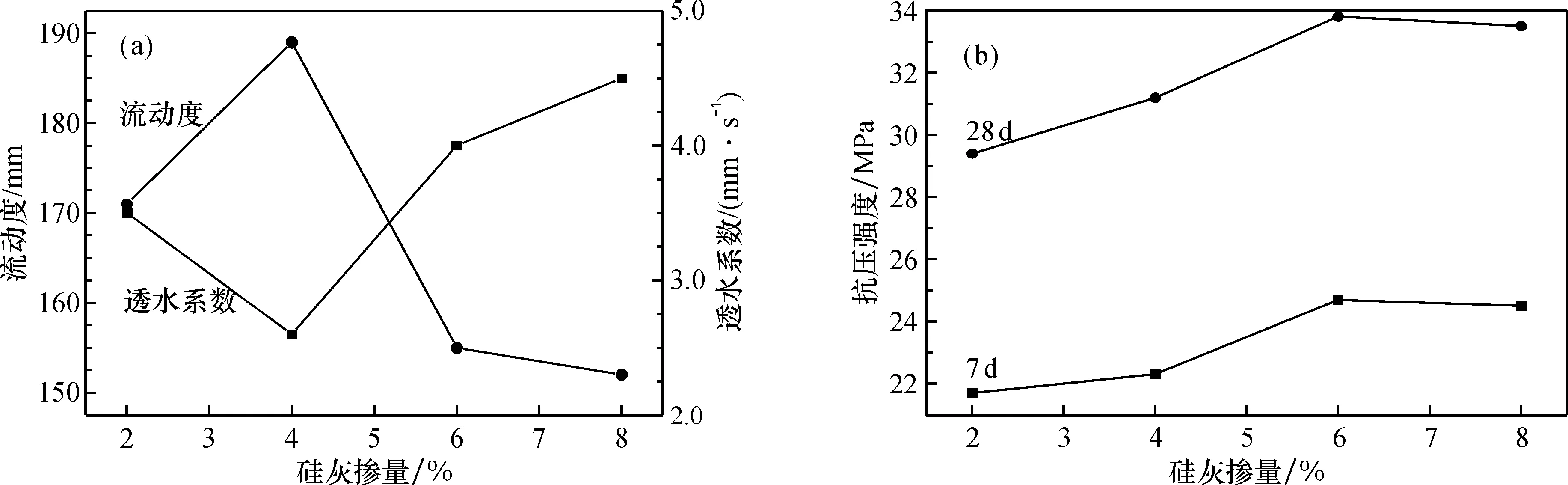

根據前期試配結果選取最佳基準配合比為: 孔隙率20%, 水膠比0.23, 減水劑摻量1.8%, 錘擊成型, 帶模養護, 7 d拆模, 養護條件(20±2) ℃, 濕度95%以上。在前期對摻合料研究的基礎上, 選取硅灰摻量為水泥質量的2%、 4%、 6%、 8%等質量替代水泥, 尋求最佳基準配合比, 1 m3透水混凝土配合比為水泥350 kg, 粗骨料1 530 kg, 水80.5 kg, 減水劑6.3 kg。

據圖3a可知, 隨著硅灰摻量的增加, 砂漿流動度先增加后減小, 透水系數先減小后增大。 在硅灰摻量小于4%時, 硅灰起著良好的填充作用, 優化了顆粒級配, 砂漿流動度增加, 可使透水混凝土更加密實, 此時透水系數逐漸降低。當硅灰摻量超過4%到6%時, 砂漿流動度急劇減小, 主要原因是硅灰的摻量增大, 對砂漿的填充作用已飽和, 降低了砂漿流動度, 此時透水系數急劇增加。當硅灰摻量從6%增加到8%時, 砂漿流動度降低放緩, 透水系數增加也隨之放緩。由此可以看出砂漿流動度與透水系數呈負相關。由圖3b可知, 當硅灰摻量從4%增加至6%時, 漿體與骨料結合較好, 7、 28 d透水混凝土抗壓強度都有不同程度提高, 當硅灰摻量大于6%時, 透水混凝土強度不再增加。綜合硅灰對砂漿流動度、 透水混凝土抗壓強度與透水系數的影響, 建議在生產過程中硅灰摻量控制在6%左右。

圖3 硅灰摻量對砂漿流動度和透水系數(a)以及混凝土抗壓強度(b)的影響

2.2 單摻粉煤灰對透水混凝土性能的影響

保持最佳基準配合比不變, 研究粉煤灰摻量對砂漿和透水混凝土性能的影響, 選取粉煤灰摻量為水泥質量的5%、 10%、 15%、 20%等質量替代水泥, 1 m3透水混凝土配合比為水泥350 kg, 粗骨料1 530 kg, 水80.5 kg, 減水劑6.3 kg。

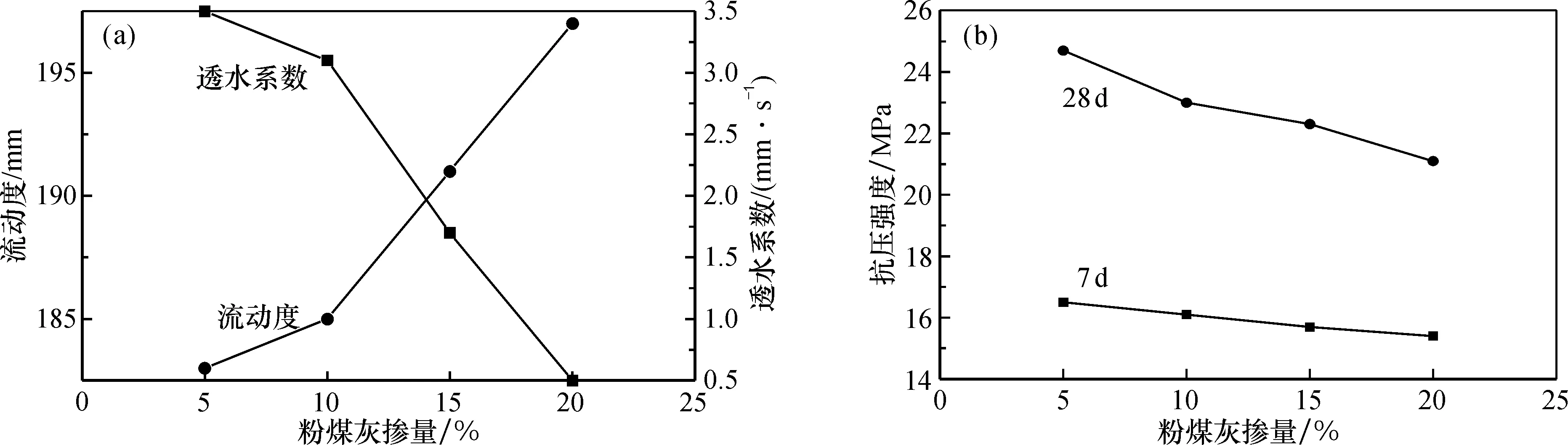

由圖4a可知, 隨著粉煤灰摻量的增加, 砂漿流動度不斷增加, 透水系數則不斷減小。這是因為粉煤灰細粉末一部分呈球形, 表面光滑, 起到滾珠作用, 減小漿體之間的摩擦力, 極大提高了砂漿流動度。流動度增大使漿體分布不均勻, 透水混凝土密實性增加, 極大影響了透水混凝土的透水性能。

由圖4b可知, 隨著粉煤灰摻量的增加, 透水混凝土抗壓強度逐漸降低。這是因為粉煤灰前期反應主要依靠水泥水化前期產生的Ca(OH)2, 由于水泥水化早期產生的Ca(OH)2較少, 不足以讓粉煤灰完全反應, 粉煤灰摻量越大, 本身活性發揮越不完全, 導致透水混凝土7、 28 d抗壓強度有不同程度的降低。綜合粉煤灰對砂漿流動度、 透水混凝土抗壓強度與透水系數的影響, 建議在生產過程中粉煤灰摻量控制在10%左右。

圖4 粉煤灰摻量對砂漿流動度和透水系數(a)以及混凝土抗壓強度(b)的影響

2.3 單摻廢石粉對透水混凝土的影響

保持最佳基準配合比不變, 研究廢石粉摻量對砂漿和透水混凝土性能的影響, 選取廢石粉摻量為水泥質量的5%、 10%、 15%、 20%等質量替代水泥, 1 m3透水混凝土配合比為水泥350 kg, 粗骨料1 530 kg, 水80.5 kg, 減水劑6.3 kg。

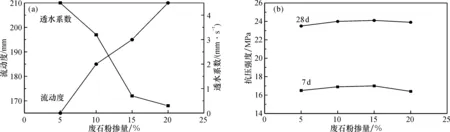

如圖5a所示, 隨著廢石粉摻量的增加, 砂漿流動度不斷增加, 透水系數不斷減小。 在廢石粉摻量為20%時, 流動度達到210 mm, 這是因為廢石粉不僅有減水的作用, 而且具有很好的分散效果, 使得漿體內部水分均勻分布, 大大增加了砂漿流動度, 流動度增加會導致透水混凝土密實性增加, 透水系數不斷減小, 此時的透水系數為0.3 mm/s, 說明此時透水混凝土的有效孔隙部分被堵。

圖5 廢石粉摻量對砂漿流動度、 透水系數(a)以及混凝土抗壓強度(b)的影響

如圖5b所示, 隨著廢石粉的增加, 透水混凝土7、 28 d抗壓強度先增加后減小, 摻量為10%與15%時, 同一齡期的透水混凝土抗壓強度差別不大, 當摻量超過15%時, 由于砂漿流動度太大, 漿體容易流到透水混凝土底部, 漿體分布不均, 造成混凝土強度降低。

2.4 硅灰粉煤灰廢石粉對透水混凝土的影響

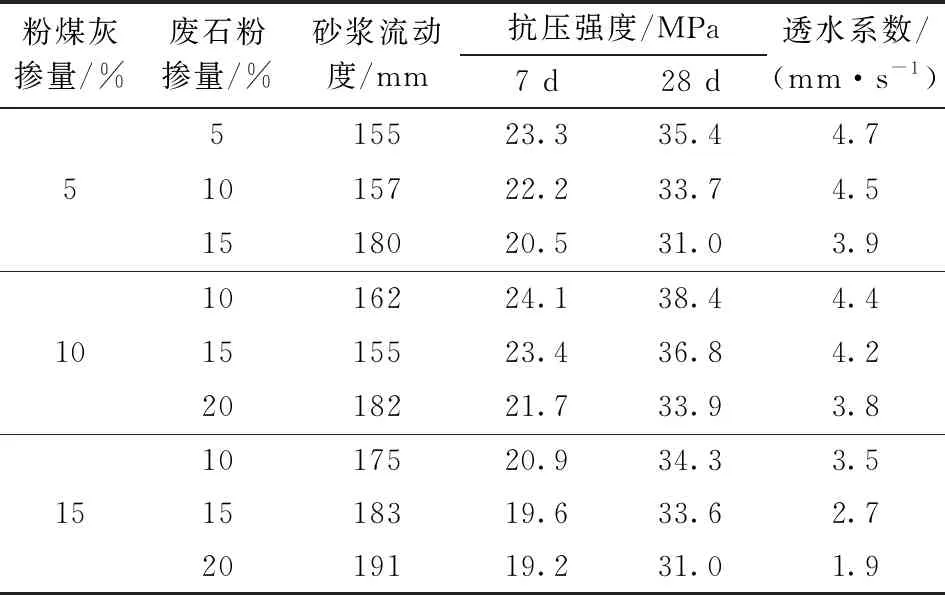

硅灰、 粉煤灰、 廢石粉三摻膠凝體系配合比及測試結果見表2。

表2 硅灰-粉煤灰-廢石粉三摻制備透水混凝土的配合比及試驗結果

可以看出, 綜合砂漿流動度、 抗壓強度與透水系數來看, 當摻6%硅灰、 10%粉煤灰、 10%廢石粉三元復摻時透水混凝土工作性與強度達到最好。

從圖6a可見, 6%硅灰、 10%粉煤灰、 10%廢石粉三元復合體系制備的透水混凝土, 7 d主要水化產物有水化硅酸鈣凝膠與少量板狀氫氧化鈣, 此外, 大部分粉煤灰玻璃微珠已經溶解, 只有少部分的粉煤灰玻璃微珠未被溶解, 粉煤灰粉末起到很好的填充作用。從圖6b可以看出, 三元復摻制備的透水混凝土28 d主要水化產物有水化硅酸鈣凝膠和板狀氫氧化鈣, 還有少量針狀鈣礬石, 各水化產物之間連接較好, 水化比較充分, 孔隙小, 且填充更密實。

圖6 摻6%硅灰、 10%粉煤灰、 10%廢石粉透水混凝土7 d(a)、 28 d(b)水化SEM圖像

3 結 論

(1)隨著廢石粉摻量的增加, 砂漿流動度增加比較明顯, 透水混凝土的抗壓強度先增加后減少,透水系數一直減小, 在摻量為15%時強度最高, 由于廢石粉對漿體流動度的影響較大, 建議在實際生產過程中綜合各方面因素, 單摻時摻量應控制在10%以內。

(2)摻6%硅灰、 10%粉煤灰、 10%廢石粉的透水混凝土砂漿流動度達到162 mm, 7、 28 d強度分別達到了24.1、 38.4 MPa, 透水系數達到4.4 mm/s, 三者復摻時強度均優于單摻, 各項性能滿足透水混凝土的標準。

(3)用SEM分析三元復摻透水混凝土水化產物, 從微觀角度看出制備的透水混凝土水化7 d的主要水化產物有水化硅酸鈣凝膠, 還有少量板狀氫氧化鈣, 水化產物發育較好, 漿體水化較完全, 強度提升。