發動機部件防火試驗的數值模擬研究

尹莉萍,方鵬亞,單晨晨

(鄭州航空工業管理學院 航空工程學院,河南 鄭州 450046)

0 引言

《運輸類飛機適航規定》(CCAR-25)[1]和《航空發動機適航規定》(CCAR-33)[2]都對航空發動機部件防火提出了明確要求,而且航空發動機部件一旦失火,必然會造成嚴重的安全事故,因此為了通過發動機適航驗證,保證發動機部件及整個發動機的安全性,必須開展發動機部件防火符合性驗證,而防火試驗通常是最常用的、最有效的發動機部件防火符合性驗證方法。為此,美國聯邦航空局(Federal Aviation Administration,FAA)、歐洲航空安全局(European Aviation Safety Agency, EASA)和中國民用航空局分別發布了《動力裝置防火的試驗方法、標準和準則》(AC 20-135)[3]、《民用飛機機載設備環境條件和試驗方法-指定火區的防火試驗》(ISO2685)[4]和《民用飛機機載設備環境條件和試驗方法-指定火區的防火試驗》(HB 6167.14-92)[5]等標準和文件,以指導防火試驗的開展。根據AC 20-135可知,目前在生產的能用于防火試驗的燃燒器中只有NexGen燃燒器,因此為了進一步指導防火試驗,需要開展NexGen燃燒器的火焰特性(即NexGen燃燒器在指定位置產生的標準火焰溫度和熱流密度分布)和典型發動機部件對火焰響應的研究。由于NexGen燃燒器價格昂貴(燃燒器及其配套設備價格高達數百萬)、對實驗條件要求較高且存在一定的安全隱患,因此越來越多的人采用數值計算的方法研究NexGen燃燒器的火焰特性,得到NexGen燃燒器產生的標準火焰分布情況,并以此為基礎研究發動機部件對標準火焰的響應情況。

本文旨在通過數值計算的方法研究發動機部件防火試驗,首先通過與實驗數據比較建立NexGen燃燒器自由火焰的數值計算方案,由此獲得NexGen燃燒器出口指定位置處的標準火焰溫度和熱流密度分布,然后以此為初始邊界條件研究發動機部件在標準火焰中的響應情況,從而建立發動機部件防火試驗的數值計算方法,為發動機部件防火試驗及申請人開展防火符合性驗證提供一定的參考和指導。

1 NexGen燃燒器自由火焰的數值計算方法

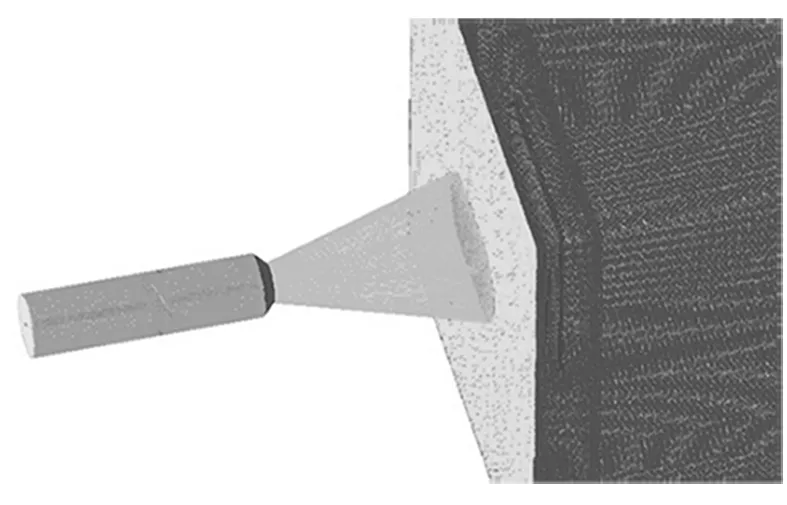

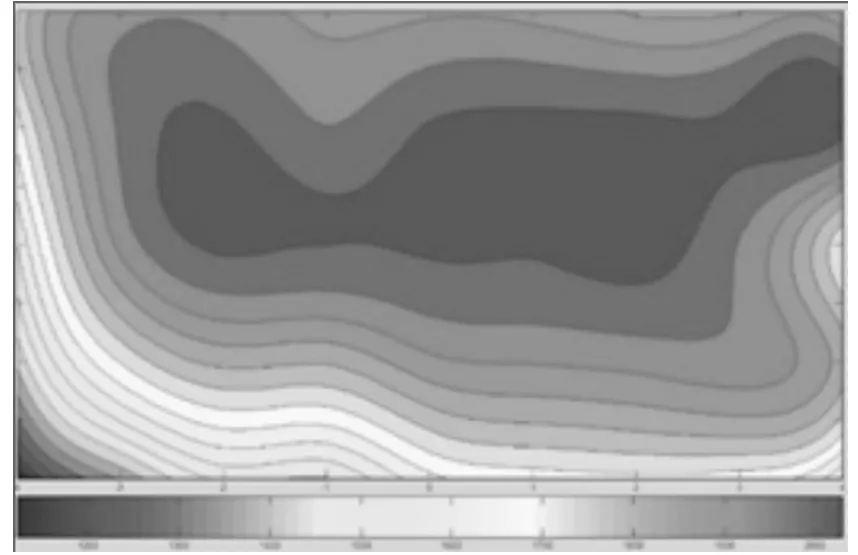

首先通過查閱相關資料建立NexGen燃燒器的幾何模型[6]和計算域模型,以觀察出口火焰分布,然后對建立的幾何模型實施網格劃分,并通過網格無關性驗證確認網格模型的有效性,最后通過將計算結果與實驗結果對比,驗證計算方法的有效性[7]。NexGen燃燒器的計算網格模型如圖1所示。

圖1 NexGen燃燒器的計算網格模型

在ANSYS Fluent中設置相應的邊界條件進行數值計算,為獲得適用的仿真計算方案,根據NexGen燃燒器內旋轉擴張流動、出口射流特點以及燃油和空氣混合燃燒情況,結合同類型燃燒流場的研究結果,選擇RNGk-ε模型、Realizablek-ε模型、SSTk-ω模型三種湍流模型[8]和渦耗散模型(EDM)、混合分數PDF模型兩種燃燒模型[9,10]進行組合研究。

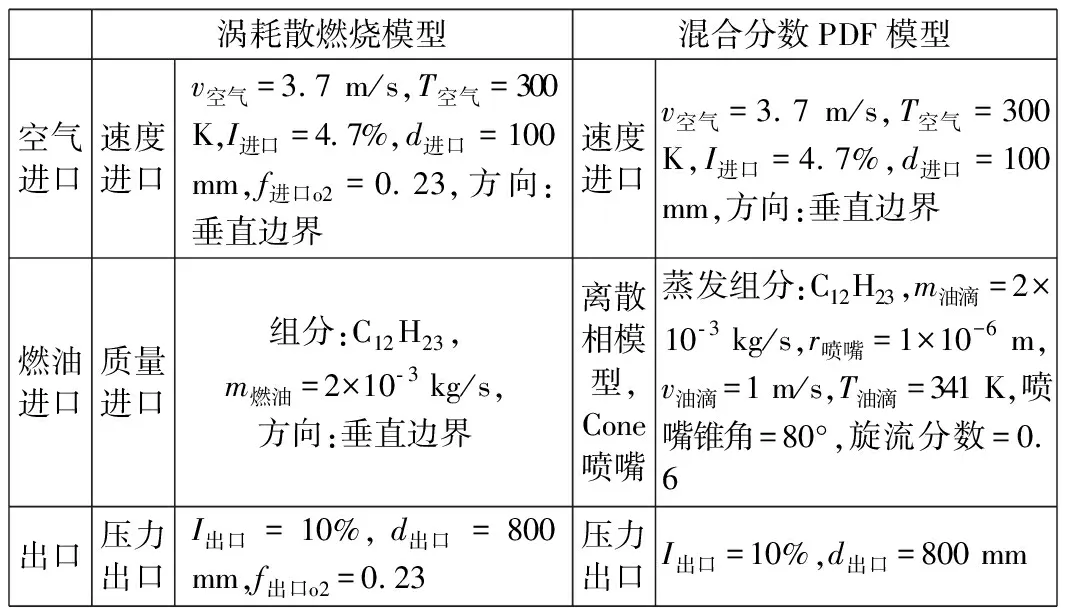

計算時具體邊界條件設置如表1所示。表1中,v為速度,T為溫度,I為湍流強度,d為水力直徑,f為質量分數,m為質量流量,r為半徑。對于空氣采用速度進口和壓力出口邊界條件;由于兩種燃燒模型采用的化學反應機理相差較大,因此邊界條件的設置也有一些不同,基于氣相燃燒的渦耗散燃燒模型對燃油采用質量進口,而對于混合分數PDF模型則采用離散相模型模擬燃油顆粒與空氣之間的相互作用。

表1 邊界條件設置

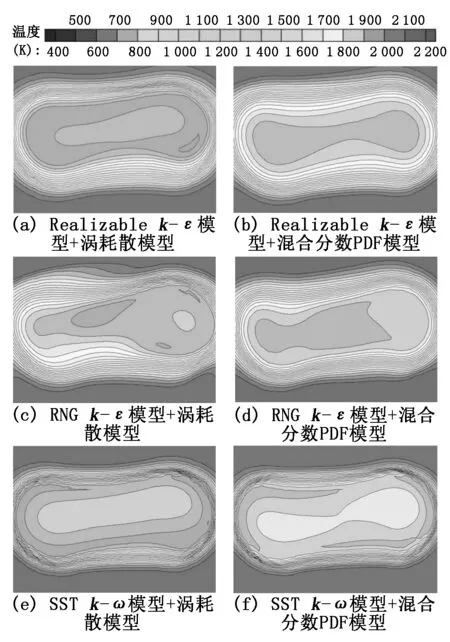

計算得到了RNGk-ε模型、Realizablek-ε模型、SSTk-ω模型三種湍流模型和渦耗散模型(EDM)、混合分數PDF模型兩種燃燒模型6種組合方式下的NexGen燃燒器產生的火焰分布,下面通過指定位置處的溫度分布和平均熱流密度兩個參數對計算結果進行比較分析。

6種湍流模型和燃燒模型組合下計算得到的NexGen燃燒器出口指定位置處的溫度分布如圖2所示。

由圖2可知,不同湍流模型和燃燒模型組合下燃燒器出口指定位置處的溫度分布有很大差別,但也有一些共同之處。共同之處有:①在高溫氣體浮升力的作用下,高溫區域(火焰)都上移了一定距離;②高溫區域形狀基本一致,都是寬度大于高度的類長方形結構,且形狀與燃燒器出口形狀一致,說明湍流模型和燃燒模型對火焰的縱切面形狀幾乎沒有影響;③中間部分高溫區域溫度變化較緩慢,而在火焰邊緣溫度迅速下降,直至室溫。

差別之處是:有些模型是中心溫度高,隨著距中間距離的增加溫度逐漸減小;有些模型是中間溫度相對較低,但隨著距中間距離的增加,溫度先升至最高又迅速降低;而且溫度分布的對稱特性相差較大。此外,通過分析圖2中的6個溫度分布圖可知,采用渦耗散燃燒模型計算得到的最高溫度明顯高于混合分數PDF模型,這與它們所采用的燃燒反應機理有很大關系,渦耗散燃燒模型采用的是一步燃燒的化學反應機理,未考慮中間的化學反應,而這些多是吸熱反應,因此計算的最高溫度偏高。

圖2 6種湍流模型和燃燒模型組合下的燃燒器出口指定位置處溫度分布

辛辛那提大學防火試驗中心的研究人員通過實驗得到了該面上的溫度分布矩陣[11]。我們在此基礎上通過MATLAB軟件得到了溫度分布云圖,如圖3所示。

圖3 實驗測量的溫度分布云圖

通過比較圖3和圖2可知,Realizablek-ε湍流模型疊加混合分數PDF燃燒模型計算得到的溫度分布與實驗結果吻合最好,都是中間溫度較高,邊緣處溫度較低。

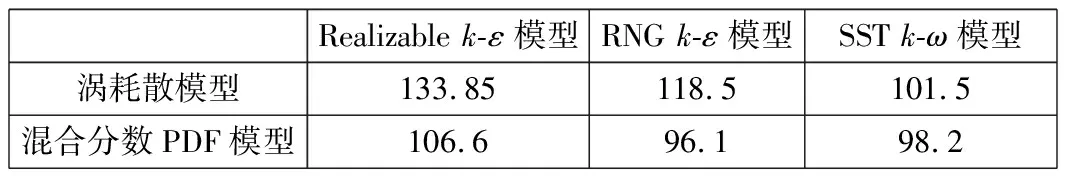

同時,辛辛那提大學也通過實驗得到了指定位置處的平均熱流密度值為105.6 kW/m2,數值計算邊界條件中的空氣流量和燃油流量與實驗一致,數值計算得到的不同湍流模型和燃燒模型組合下的平均熱流密度值如表2所示。

表2 6種湍流模型和燃燒模型計算的平均熱流密度 kW/m2

由表2可知,不同湍流模型和燃燒模型組合下產生的指定位置處的熱流密度值相差較大,其中Realizablek-ε湍流模型結合混合分數PDF燃燒模型計算的平均熱流密度值與實驗測量值最接近。

通過以上分析可知,Realizablek-ε湍流模型結合混合分數PDF燃燒模型的計算結果與實驗結果吻合最好,最適用于NexGen燃燒器出口火焰分布的數值模擬。

2 發動機部件表面溫度響應

為了進一步研究發動機部件的防火能力,將Realizablek-ε湍流模型和混合分數PDF燃燒模型計算得到的指定位置及其附近的熱氣流速度、溫度和熱流密度等參數導出,作為發動機部件的初始火焰場,然后將相應的發動機部件置入該流場,研究該發動機部件上的溫度變化。

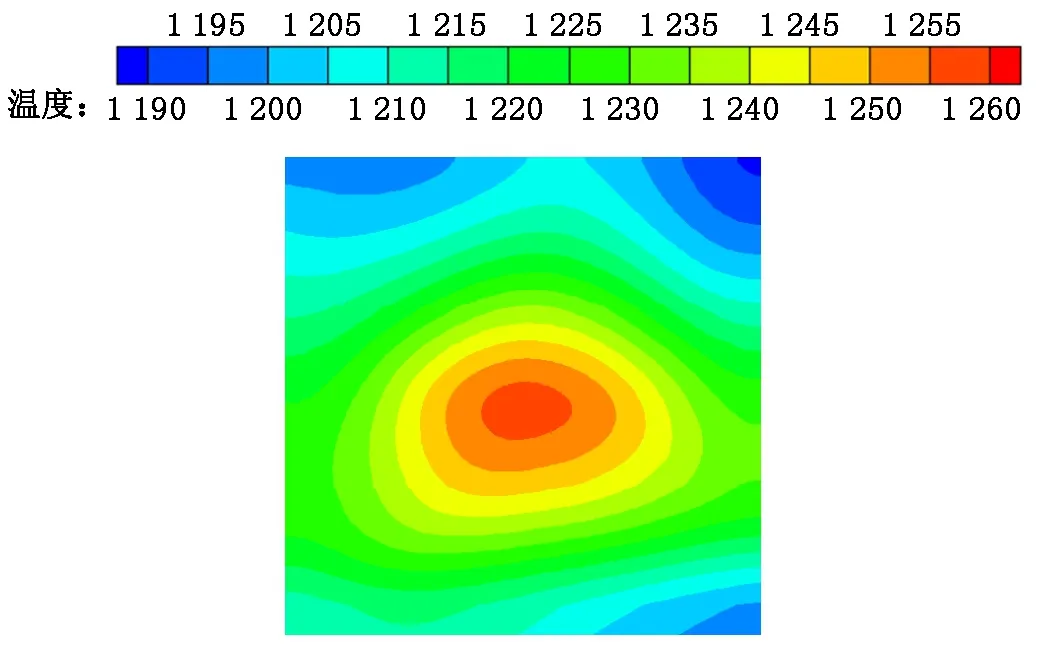

以2024鋁板材為例,研究在標準火焰下鋁板上的溫度分布[12]。將150 mm×150 mm的鋁平板部件置入標準火焰中,計算鋁平板部件表面的溫度分布,并以2024鋁板材的燒熔失效溫度作為鋁板失效的判定標準。計算得到的鋁平板部件上的溫度分布如圖4所示。

圖4 鋁平板表面溫度分布

由圖4可知,鋁板中心偏下位置處的溫度最高,達到了1 257.06 K,最低溫度為1 189 K,且隨著距板材中心位置距離的增加,溫度逐漸降低。根據董利穎[13]的實驗結果可知,當鋁板材背面溫度大于熱成像儀所能顯示的1 133 K 時,板材表面將形成可見空洞,屆時會有火焰穿過空洞流到板材背面,鋁板失效,無法完成其預定功能。說明在此邊界條件下鋁板將失效,但具體失效時間和失效模式仍需進行進一步研究。

3 結論

(1) 計算采用的湍流模型和燃燒模型對NexGen燃燒器出口火焰的數值計算結果有顯著影響。采用的湍流和燃燒模型不同,計算得到的燃燒器出口指定位置的溫度分布和熱流密度分布有很大差別。

(2) 建立了NexGen燃燒器的數值計算模型,即計算時采用Realizablek-ε湍流模型和混合分數PDF燃燒模型,得到的NexGen燃燒器出口火焰分布與實驗值吻合最好。

(3) 通過計算得到了標準火焰中鋁平板部件的溫度分布,鋁板中心偏下位置處溫度最高,最易被燒蝕。

(4) 建立了發動機部件防火試驗的數值計算方法,即以計算得到的NexGen燃燒器出口火焰溫度分布和熱流密度分布及速度分布等作為初始邊界條件,建立初始火焰場,然后將需要開展防火審定的部件置入該火焰場中,研究發動機部件的溫度分布,當最高溫度超過該部件材料的燒蝕溫度時,認為該材料有燒蝕的風險,進而可通過瞬態計算分析其達到燒蝕溫度的時間。