永磁同步直流轉向電機的有限元仿真分析

魏家曉,辛世界,曲寶軍,王藝淇,曲 浩

(山東理工大學 機械工程學院,山東 淄博 255049)

1 永磁同步直流電機的基本結構及國內外研究現狀

1.1 永磁同步直流電機的基本結構

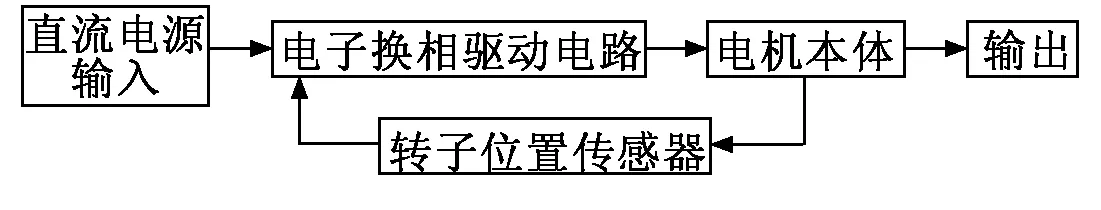

永磁同步直流電機由三部分組成,分別為電機本體、轉子位置傳感器、換相驅動線路。永磁同步直流電機與有刷電機的區別在于電機內的電子換相線路中的功率開關器件與電樞繞組直接相連[1],電機內轉子的非驅動端軸伸處裝有用來檢測轉子在運行過程中位置的轉子位置傳感器,與換相驅動線路一起替代了有刷直流電機的機械換相裝置。圖1為永磁同步直流電機的原理框圖。

圖1 永磁同步直流電機原理框圖

1.2 國內外研究現狀

永磁同步直流電機的發展要追溯到20世紀50年代,經過多年的發展,永磁同步直流電機技術現已比較成熟,體積越來越小,效率越來越高,安全可靠,應用場合也越來越廣。世界各國也相繼進行了大量永磁同步直流電機技術的相關研究并已取得了較大進步[2]。

無刷直流電機性能的改進離不開高性能材料的應用。隨著全球電子技術的快速發展,為電機控制驅動器主電路所需的功率半導體器件提供了更為優質的高性能材料。同時,高速微處理器(MCU)和數字信號處理器(DSP)的出現,使得電機對信號的處理能力和速度大大提高,優化了電機的系統性能,使永磁同步無刷直流電機在精密度需求高的應用場合也占有了一席之地[3]。

2 電機的有限元分析和仿真

本文研究的永磁同步直流電機是專門被用于汽車線控轉向系統的轉向電機,如圖2所示。

圖2 永磁同步直流電機

運用ANSYS Maxwell電磁場有限元仿真分析軟件對電機進行2D建模,在ANSYS Maxwell模塊中選擇使用Brushless Permanent-Magnet DC Motor的電機模型,輸入相關設計參數(如表1所示),得到初步的模型。初步建立Maxwell 2D平面模型后,選擇在ANSYS的Setup設置模塊中,采用全導入方式直接導入2D/3D模型的方法。此外,也可以利用AutoCAD先畫出模型平面圖,再通過軟件文件接口導入平面圖,生成2D/3D模型。在建模過程中,通過輸入特定的算法來建立電機本體模型。

表1 電機設計參數

當電機在空載狀態下運行時,利用Maxwell軟件對采集得到的電流、速度、輸出轉矩和反電勢等電機特性曲線進行有限元分析[4]。同時可以根據電機運行情況,調整電機的定子鐵芯、定子繞組、轉子鐵芯和磁鋼等參數對電機進行優化分析。

2.1 磁通密度仿真及分析

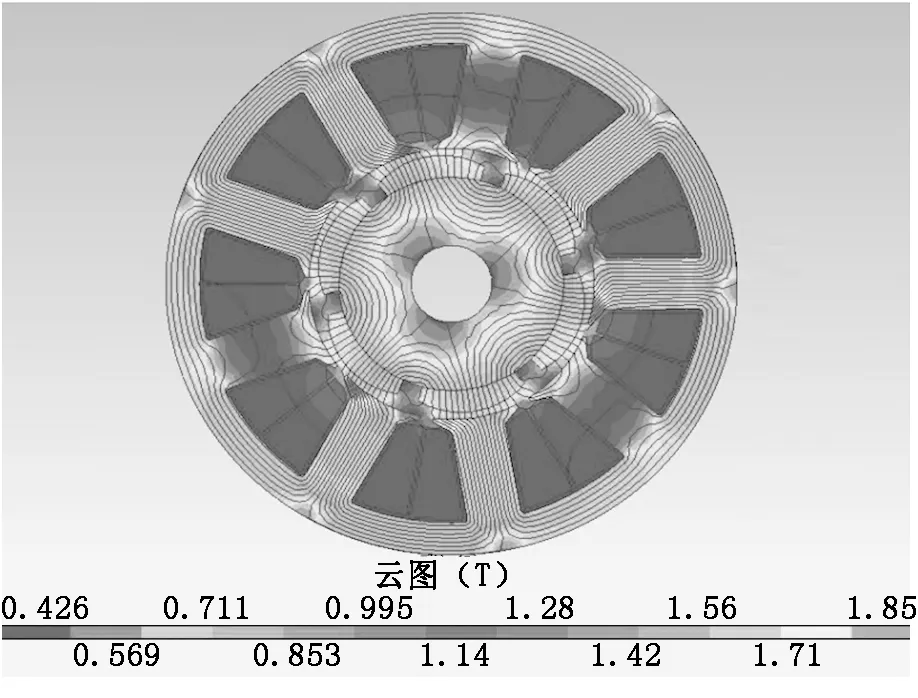

給電機施加74.2 A電流,仿真得到電機內部切向磁通密度云圖如圖3所示,磁場強度如圖4所示。

圖3中,黑色的線條代表磁感線。由圖3可以看出,定子鐵芯的磁通密度最大,約為1.99 T,不存在過飽和現象,磁場參數基本符合要求。

圖3 電機內部切向磁通密度云圖

由圖4可以看出:定子鐵芯磁感應強度最大,各轉子處磁感應強度最小,磁場均勻充斥在電機內部。

圖4 電機內部磁場強度云圖

2.2 反電動勢波形仿真及分析

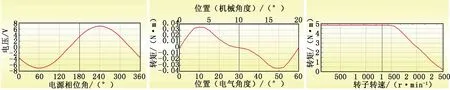

對電機施加額定電流進行仿真,得到的電機反電動勢波形如圖5所示。

從圖5中可看出,反電動勢波形呈正弦變化,有效值為4.96 V,周期為1圈,正弦波形的周期和幅值與電機設計要求一致,證明電機繞組設計的正確性與合理性。

圖5 電機的反電動勢波形 圖6 電機的齒槽轉矩 圖7 電機電磁轉矩

2.3 齒槽轉矩仿真及分析

電機在額定狀態下工作時仿真分析得到的電機齒槽轉矩如圖6所示。

圖6中,機械角度是指電機每對磁極在定子內圓上所占的角度,電氣角度是指電流完成一個完整的周期性變化的角度。從圖6中可以看出,齒槽轉矩最大值約為0.035 N·m,且曲線接近正弦狀。Maxwell 2D模型中,用電壓源計算,電阻設為無窮大[5],計算所得結果與圖6所得結果在誤差允許范圍內,符合設計要求。

2.4 電機轉矩仿真及分析

對電機施加8.75 V額定工作電壓,仿真得到轉子轉速0 r/min~2 500 r/min范圍內的電機電磁轉矩曲線,如圖7所示。由圖7可知,在轉速小于1 500 r/min時,電磁轉矩穩定在4.85 N·m左右,最高點和最低點相差0.1 N·m,輸出轉矩比較平穩。

2.5 實驗驗證

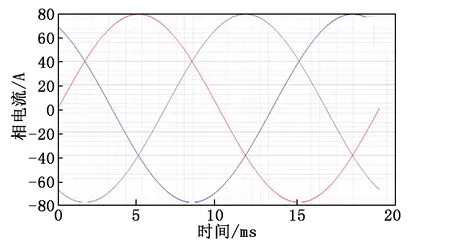

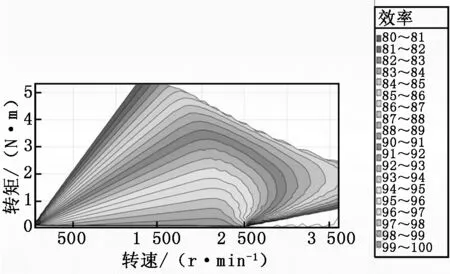

在電機空載的狀態下,將轉速從0 r/min逐步提高到3 500 r/min,通過試驗臺架(如圖8所示)采集電機在空載狀態下的各種數據。得到的電機機械性能曲線如圖9所示。上傳同步到軟件ANSYS Maxwell進行仿真,得到的電機效率如圖10所示。

圖8 線控轉向系統試驗臺布局

圖9 電機機械性能曲線

圖9中,三條曲線分別代表電機的U、V、W三個連線端電流。從圖9電機的機械性能曲線可以看出,曲線接近正弦狀,隨著輸出轉矩變大,電機在額定轉速下輸出的功率越高,有助于提升電機的助力。

從圖10中可以看出:在轉速2 500 r/min和轉矩4.8 N·m以內,轉矩、速度與效率三者關系較為穩定,曲線趨近于線性關系,其中在額定轉速1 200 r/min下,效率95%~96%、96%~97%縱坐標區間最大,故符合設計要求。

圖10 電機效率

3 結論

本文在分析永磁同步直流電機結構特點和電機工作原理的基礎上,結合電機的設計指標、性能參數與ANSYS軟件對電機本體模型有限元仿真分析的結果,來判斷電機運行的情況是否符合汽車線控轉向系統轉向電機的要求,通過調整電機的定子鐵芯、定子繞組、轉子鐵芯和磁鋼等參數來進一步優化電機[6]。電機的性能很大程度上由電機的結構與材料所決定,在電機生產之前通過ANSYS Maxwell對電機進行一個初步的數學建模與仿真,結合有限元法分析,將仿真結果與采集的運行性能數據相對比,驗證電機設計的合理性與正確性,可以縮短電機開發時間,降低開發成本、節約人力物力和財力[7]。