結晶過程晶體粒度分布控制研究進展

文 婷,王海蓉*,黃 唯,歐陽金波,張春桃

(1.武漢科技大學化學與化工學院,武漢 430081; 2.東華理工大學化學生物與材料科學學院,南昌 330013)

結晶作為一種晶態化學品的分離和純化技術在化學工業中占據著重要地位,尤其是在醫藥、食品、材料等行業得到了廣泛的重視和發展[1]。目前,大多數藥物仍然采用間歇式生產,普遍存在“批間差異”大和生產效率低的頑疾,美國食品藥物管理局(FDA)曾多次強調減小藥物“批間差異”的必要性,對藥物結晶過程提出了更嚴苛的要求[2]。

晶體粒度分布(Crystal Size Distribution, CSD)是一項衡量晶體產品質量的重要指標。在制藥工業中,藥物晶體產品的CSD不僅會影響藥物純度、溶出速率與生物利用度等,還會影響藥物生產的后續處理方式和工藝成本,因此結晶過程的CSD控制至關重要[1,3]。在工業結晶器中,通過初級成核和二次成核來生產CSD均勻的晶體產品是一項頗具挑戰性的任務。目前,粒子產品工業主要依賴于后處理技術(干/濕磨)來實現CSD的調控,但這些后處理技術使工藝流程變得繁瑣,生產成本增大[4-5]。近幾年,隨著連續結晶、原位測試技術、過程分析技術(Process Analytical Technologies,PAT)等的興起,為設計和控制結晶過程CSD提供了新思路和新方法。

本論文基于國內外對結晶過程CSD控制的研究現狀,主要圍繞結晶過程強化和過程控制策略在CSD控制方面的研究展開綜述,重點介紹了外加能量場以及耦合輔助技術在CSD控制方面的應用,以及目前常用的3種CSD控制策略及其優缺點、發展趨勢。最后,對FDA新倡導的晶體藥物質量保證體系QbC(Quality-by-Control)模式做了簡單介紹,以期為CSD調控(可控定制)的深入研究及應用提供理論支持。

1 結晶過程強化

溶液結晶過程包括成核和晶體生長2個階段,在成核初期,溶質分子通過有序堆積形成穩定晶核,隨后溶質分子繼續從過飽和溶液中擴散到穩定晶核表面,并被嵌入到晶格中,晶核開始生長為宏觀晶體[6]。控制結晶過程的驅動力——過飽和度,強化結晶器內微觀混合過程與熱-質傳遞,使結晶器內過飽和度分布更加均勻與可控調節,已成為工業結晶領域的重點和難點,因此具有更高混合強度和混合效率的設備不斷被發展并應用于結晶過程中。

1.1 傳遞強化結晶器

撞擊流反應器能夠有效地提高反應器內混合狀態和傳遞過程,T型和Y型混合器是2種典型的撞擊流反應器[7]。Jiang等[8]研究了Y型混合器中射流速度對CSD的影響,結果顯示高射流速度下,CSD為單峰,低射流速度下,CSD容易出現雙峰,但射流速度越小,晶體的長徑比和平均粒度越大。Wu等[9]使用多孔撞擊流反應器對NaCl乙醇溶析結晶過程進行了研究,通過調控溶析劑與溶劑質量比、進料濃度以及雷諾數等參數制得粒度分布集中的NaCl晶體。

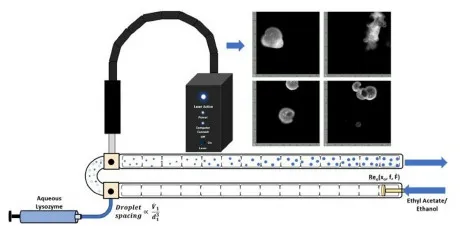

振蕩流擋板結晶器(OBC)沿套管中心軸向設置圓形擋板,如圖1所示[10],結合周期性振蕩流動,可顯著改善連續套管式結晶器管壁附近的流體流動與微觀混合狀態,強化熱-質傳遞,減少成核誘導期和停留時間,使介穩區寬度和CSD變窄[11],NiTech公司已將OBC商業化。Liu等[12]發現在相同過飽度下,對乙酰氨基酚在OBC中的成核誘導期比普通攪拌釜式結晶器更短,雖然晶體平均粒度小,但CSD更均一。Oliva等[10]提出了一種基于乳化溶劑擴散(ESD)的球形結晶方法,結果顯示OBC內液滴尺寸對溶菌酶CSD影響較大,將工藝參數從300 mL放大到1 250 mL時可以得到相似的結果,并且將軸向速度增大后,在更大規模生產時得到的溶菌酶CSD更窄。

圖1 振蕩流擋板式結晶器[10]Fig.1 Oscillatory baffled crystallizer[10]

同軸圓筒間Couette-Taylor流是層流過渡到湍流的典范,其產生的泰勒渦流在傳質和傳熱方面有很大優勢。Couette-Taylor結晶器由旋轉的內筒和靜止的外筒組成,懸浮液處于殼層,如圖2所示,經內筒旋轉后可產生泰勒渦流。在非等溫Couette-Taylor結晶器中,內筒溫度較高而外筒溫度較低,泰勒渦流會自發驅動加熱-冷卻循環產生,使得加熱邊界層發生細晶溶解現象,冷卻邊界層發生晶體生長,此類循環使得懸浮液中的晶體尺寸變大且均勻[13-14]。Nguyen等[15]設計了賴氨酸Couette-Taylor連續結晶器,得到的賴氨酸CSD較窄,變異系數為攪拌釜式結晶器的一半。較之僅適用于間歇操作,且操作周期長的溫度循環法,Couette-Taylor結晶器具有很明顯的優勢。

圖2 Couette-Taylor結晶器[13]Fig.2 Couette-Taylor crystallizer[13]

微液滴具有傳熱和傳質速率快的特點,液滴結晶時,每1個液滴都可作為1個獨立的微型結晶單元,在晶體成核和生長速率調控方面精準度較高,為高通量篩選不同結晶條件提供了平臺[16-17]。Jiang等[18]利用高精度3D打印技術制備出微結晶器,構建出具有凹凸結構的異質微相界面,誘導微液滴內蒸發結晶成核,同時通過內部微尺度環流輸送,實現對晶核分布和晶體形貌的精準調控,但微流體結晶器在工業放大方面存在一定限制。

Lakerveld等[19]開發的氣升式結晶器,利用氣流對懸浮液進行充分混合,操作簡單、靈活,在中高過飽和度下可有效減少二次成核現象。Thomas等[20]使用3D打印技術制備了氣升式結晶器,對溶菌酶的結晶過程進行研究,較之普通攪拌釜式結晶器,氣升式結晶器內二次成核明顯減少,晶體團聚較少且平均粒度更大。盡管在減少二次成核方面具有優勢,但不同性質的晶體顆粒在氣升式結晶器中的結晶過程仍有待深入研究。

1.2 外加能量場

外加能量場在一定程度上也能調控結晶過程的CSD,比如超聲波的超聲空化效應能夠減小介穩區寬度,在低過飽和度下有效地誘發成核,通過控制超聲的功率、頻率、時間等就能得到較理想的CSD[21]。Ramisetty等[22]將晶體的成核和生長分別控制在兩個結晶器中進行,先使用超聲波誘導成核,得到粒度較小且均勻的晶種,生長后晶體的粒度與晶種之間存在線性關系,為超聲波控制CSD并進行工業放大提供了依據。但Bhangu等[21]卻發現增大超聲頻率或功率時,部分撲熱息痛在結晶過程中從I晶型轉變為Ⅱ晶型,因此超聲誘導成核還需關注晶型轉變現象。

初廣文等[23]利用旋轉填充床(Rotating Packed Bed,RPB)的離心力場模擬出超重力環境,達到強化傳質和微觀混合狀態的目的;Wu等[24]發現超重力場下索拉非尼的成核速率比在普通攪拌釜式結晶器提高了2~3個數量級,微混合性能的提高強化了反應結晶過程的熱-質傳遞,有利于制備小粒徑、窄CSD的納米晶體。目前超重力結晶過程廣泛采用的是外循環RPB,但其不適用于生長速率慢的結晶體系,且制備的納米粒子結晶度較差。Wu等[25]提出了一種在外循環RPB中控制成核,在內循環RPB中進行晶體生長的方法,成功制備出平均尺寸為6 nm且CSD均勻的Y型-氧化鈦酞菁晶體,為大規模生產粒度均勻的納米晶體提供了新思路。陳建峰院士等[26]使用超重力反應結晶法,成功實現了萬噸級納米碳酸鈣的工業化生產。

磁場可以影響結晶過程的成核與生長速率。羅志強等[27]以碳酸鈣結晶體系為研究對象,發現在旋轉磁場作用下,碳酸鈣的結晶誘導時間縮短,成核速率加快,晶體粒度變小。Tai等[28]發現在磁場作用下,流化床中的方解石型CaCO3晶體生長速率降低,粒徑變小,但在高過飽和度下磁場對晶體生長的抑制作用減弱。

細晶消除也是工業結晶過程中CSD控制的有效方法,Kacker等[29]利用微波加熱響應快的特點,在傳統冷卻結晶過程中耦合微波輔助加熱技術后,可迅速提高結晶母液溫度將過量細晶溶解,再結合直接成核控制策略將結晶器內的晶粒數目控制在某一范圍內,使晶體在合適的過飽和度下生長,從而實現CSD的精準調控。

1.3 耦合輔助技術

傳統的溶析結晶主要通過泵或微通道混合法將溶析劑加入到溶液中,但宏觀混合界面的高過飽和度梯度會導致爆發成核現象,使CSD變寬且主粒度較小,制約了一系列高端藥物晶體的制備。Tuo等[30]利用有機中空纖維膜作為溶析劑輔助加入界面,通過滲透壓差調控溶析劑的單向跨膜傳質過程,有效避免了赤蘚糖醇溶析結晶爆發成核現象,并且晶體產品形貌完整,CSD均一;且膜外層形成的納米級別的溶析劑液膜層將成核位置與膜界面分隔開,有效避免了膜污染。Li等[31]利用聚醚砜(PES)中空纖維膜組件建立了如圖3所示的多級膜溶析結晶裝置,通過調節各級中空纖維膜內外的流體流速來調控溶析劑的滲透速率,使液膜層內的過飽和度較小,高效解決了傳統溶析結晶過程中的爆發成核難題;每一級膜結晶和最終產品的長徑比分布為1.4~1.6,粒徑分布集中,在制備CSD均一的醫藥晶體產品方面有很大潛力。

圖3 多級膜輔助溶析結晶裝置示意圖[31]Fig.3 Experimental setup of multistage membrane assisted antisolvent crystallization system[31]

混合懸浮混合出料結晶器(MSMPR)是目前最常用的連續結晶器之一,單級MSMPR常用于研究連續結晶過程中的成核和CSD調控。MSMPR與一些輔助設備耦合后性能會更佳,Yang等[32]在單級MSMPR上耦合了濕磨機(wet mill),結果表明濕磨機無論是在MSMPR上游還是下游,均對晶體粒度和CSD都有很好的控制作用。與單級MSMPR相比,多級MSMPR得到的晶體產品平均粒度更大且CSD更窄[33]。

Liu等[34]將撞擊射流混合器、普通釜式反應器和管式反應器相結合設計出一種連續式反應結晶裝置,使頭孢呋辛鈉反應結晶過程中成核與生長階段分開,射流混合器作為混合、反應和成核區,攪拌釜式結晶器作為晶核分散區,管式反應器作為晶核生長區。相比于普通釜式結晶器,采用此裝置獲得的頭孢呋辛鈉晶體CSD更集中,性質更穩定。Beck等[35]將T型射流混合器與超聲裝置結合后,可增強結晶器內微觀混合過程,提高傳遞速率,減弱混合過程對結晶產生的影響。Jiang等[18]和Lakerveld等[19]利用3D打印技術制備出的微型結晶器在調控CSD方面效果也很顯著。

新型耦合結晶設備和工藝的開發為控制CSD提供了新方向,雖然這些設備在過程強化方面有很大潛能,但不同規模結晶器放大后會導致晶體在成核、生長、破碎和聚結等方面的差異,從而影響最終晶體產品的CSD。傳統結晶過程耦合多種輔助技術后雖更易于控制CSD,但卻增大了系統復雜性,工程放大難度更大。因此,在非傳統型結晶器中實現精準的結晶過程控制和穩定的產品CSD需要綜合應用多種技術手段,仍然具有挑戰性。

2 結晶過程CSD控制策略

調控降溫速率和溶析劑添加速率是工業結晶過程CSD控制的常用策略,但這些并不能滿足復雜結晶系統的在線/原位控制需求。ATR-FTIR(衰減全反射傅里葉變換紅外光譜)和ATR-UV/Vis(衰減全反射紫外/可見光譜)可以實時監測結晶器內過飽和度(濃度)的變化;FBRM-PVM(聚焦光束反射測量-粒子圖像測量儀)能夠在線監測結晶過程晶體粒子的弦長分布、數量、晶形等;在線拉曼技術能識別多晶型,對轉晶和固體混合物中不同晶型的晶體比例進行定性和定量分析[36]。在線原位分析技術和先進控制策略的發展,為結晶過程CSD控制提供了更加全面、精確的實時數據,進而為精準調控結晶過程提供了新途徑。

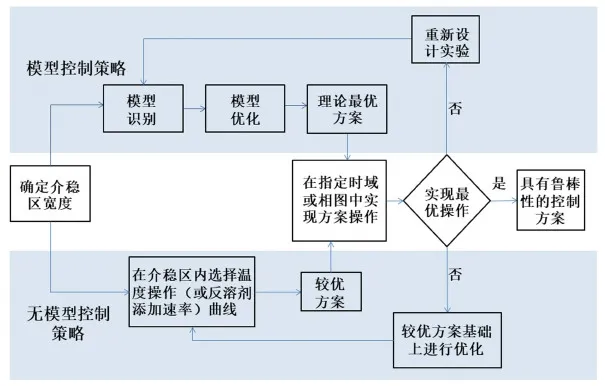

目前,結晶過程CSD控制一般分為模型控制策略(Model-Based Control)、無模型控制策略(Model-Free Control)以及混合控制策略(Hybrid Control)。

2.1 模型控制策略(Model-Based Control)

2.1.1 程序式冷卻

2.1.2 粒數衡算模型(Population Balance Modeling,PBM)

非線性PBM是研究結晶系統的經典模型,最早由Hulbert和Katz于1964年提出,Ramkrishna對其進行了深入的數學分析,Randolph和Larson于1971年將PBM首次引入結晶過程建模[37]。Nagy等[38]采用一維變量(比如,晶體顆粒球形當量直徑)對PBM進行了簡化:

(1)

(2)

式(1)和式(2)中:L為單個晶體粒度,t是時間;n(L,t)為結晶器內粒數密度;RN(t)為總成核速率(包括初級成核和二次成核);G(t)=dL/dt為晶體生長速率。

在過去的幾十年里,基于PBM控制結晶過程CSD的文獻越來越多,PBM解析解的精度也逐步提高[39-41]。但在模擬復雜結晶過程(存在多變量、易聚結或破碎等),以及一些特定的優先結晶系統時,得到精確的PBM解析解將會非常困難;雖然許多種求解方法相繼提出,比如矩量變換法、有限體積法、離散元法等,但仍需要進一步優化改進。

2.1.3 基于模型的控制策略

基于模型的CSD控制策略是先開發出一個高精度的過程模型,再將其與優化算法相結合,根據優化目標(CSD)、優化變量、約束條件以及實時測量的數據,經復雜計算后得到一個最適宜操作軌跡。圖4為無模型控制策略和基于模型的控制策略流程[42]。基于模型的CSD控制策略的主要組成部分如下[43]:1)基于PBM、質量和能量衡算方程以及結晶動力學模型,建立一個在實時或離線狀態下均能完整描述結晶器內CSD的高精度過程模型,耦合的過程模型是復雜的非線性方程組,通常需要使用簡化或線性化的模型來實現控制軌跡的實時優化;2)評價實際結晶過程偏離過程模型程度的狀態觀測器,這對保證過程模型的一致性以實現魯棒性控制(Robust Control)至關重要。盡管結晶過程中濃度、CSD、溫度等數據已能實現全狀態實時反饋,但狀態觀測器的使用仍然是處理模型不匹配的重要方法,并能對過程干擾、初始條件的不確定性進行校正。諸如與矩陣模型相結合的Luenberger觀測器、卡爾曼濾波器等不同類型的觀測器已應用于結晶過程CSD控制;3)優化結晶過程的動態優化器,常用于確定結晶過程最適宜操作時間表。

模型預測控制(Model Predictive Control,MPC)也是一種基于模型的控制方法,MPC成功的關鍵是有精確的過程模型。Kittisupakorn等[44]基于神經網絡建立了對苯二甲酸間歇結晶過程模型,并對基于2種設計策略的控制器性能和魯棒性進行了評估,仿真結果證明了基于神經網絡的MPC策略在控制對苯二甲酸間歇結晶過程CSD方面具有顯著成效。

圖4 結晶過程中無模型控制和基于模型的控制策略圖[42]Fig.4 Schematic representation of model-free and model-based approaches for crystallization systems[42]

Trifkovic等[47]提出了一種基于PAT實測數據評估撲熱息痛溶析結晶成核速率和晶體生長速率的新方法,將結晶動力學模型與PBM、質量衡算方程相結合,分別采用單一和多目標優化算法得到了反溶劑的最適宜添加速率,通過控制撲熱息痛晶體的成核速率實現CSD調控。

基于模型控制策略的主要優點是可以提供理論上的結晶過程最適宜操作時間表;其次,在與CFD耦合后,將有可能控制非理想性混合對結晶系統造成的影響[48]。目前,基于模型控制策略的主要貢獻是將不確定性分析和魯棒性優化公式進行綜合處理后,能夠部分解釋實際結晶過程中不確定性因素和干擾對結晶過程最優操作軌跡的影響[49]。

同時,基于模型的控制策略也存在一些問題,例如,過分強調溫度作用,忽略了晶種對CSD的影響[50];通常以晶體平均粒度和變異系數作為主要控制目標,仍會產生一些細晶;不對結晶區域進行限制時,結晶過程有可能超出介穩區,出現爆發成核現象[43]。

基于模型的CSD控制策略要進一步發展和實際應用,還需對以下幾個方面深入研究。在模型方面,開發能夠在二維或三維尺度精確描述晶體形貌的多維PBM以及求解方法;對由晶體間相互作用引起的聚結、破碎進行建模研究,這對CSD控制至關重要。在控制和優化策略方面,開發有效的基于模型的估算方法,能夠利用來自不同時間尺度下各個傳感器的信息,并提供模型預測所需的參數和初始條件;開發新的控制方法,能夠同時設計晶體形貌、晶型以及CSD等;與原位PAT工具相結合,為建模和控制提供豐富的數據,更加精準地監控整個結晶過程。

2.2 無模型控制策略(Model-Free Control)

無模型控制策略是在PAT工具監測下,按照預設好的參數對整個結晶過程進行反饋調節,以控制最終晶體產品的質量和CSD[38]。常用的控制變量為溫度、粒子數、過飽和度等,將預設參數與實時控制變量進行對比,由傳感器反饋給PAT控制系統,通過操縱相關參數,達到優化整個結晶過程的目的[36]。盡管PAT常作為藥物結晶的術語,但事實上對所有的結晶體系均適用[51]。

無模型控制策略包括簡單線性冷卻(Simple Linear Cooling)、過飽和度反饋控制(Supersaturation Control,SSC)、直接成核控制(Direct Nucleation Control,DNC)以及SSC-DNC組合控制(Combined SSC-DNC approaches)[38]。

2.2.1 簡單線性冷卻

自然冷卻時,早期冷卻速率較快,易出現爆發成核現象,而后期降溫速率較慢,導致在介穩區以外的過飽和度很難控制,使得晶體的粒度較小,CSD較寬。使用簡單線性冷卻法時,雖能保持整個過程冷卻速率恒定,但并不能使介穩區內過飽和度保持在穩定的狀態,易導致CSD不均勻。這2種冷卻方法雖然操作簡單,但都不易于實現晶體產品CSD的精準控制。

2.2.2 過飽和度控制(SSC)

ATR-FTIR、ATR-UV/Vis以及化學計量學的發展,促使精確的原位濃度測量技術得到應用,溶液濃度以及介穩區的快速、精準測量,使得SSC策略在結晶過程控制中得以實現。

工業結晶過程一般被設計在介穩區內進行,SSC策略可以直接在結晶相圖中指定操作軌跡,避免結晶過程超出介穩區而出現爆發成核[52]。典型的SSC策略是先根據在線紅外等測得的吸光度,使用校正模型轉換得到濃度C,結合溶解度C*,設定好過飽和度ΔC,控制系統將根據實時狀況自動調整溶劑/反溶劑加入的速率(溶析結晶)或溫度升降(冷卻結晶),確保結晶過程按照預設的過飽和度軌跡進行。

Simone等[53]使用ATR-UV/Vis對維生素B12的結晶過程進行了不同控制策略下的對比實驗,結果表明SSC策略對控制維生素B12的CSD非常有效,且SSC策略產生的溫度分布可近似為2個不同降溫速率的線性冷卻結晶過程所產生的,這為使用FDA提倡的QbC方法設計結晶過程和大規模生產提供了可靠依據。Yang等[5]使用SSC策略對具有針狀形貌且生長動力學緩慢的藥物結晶過程進行了研究,與加晶種線性冷卻方法相比,SSC策略能夠顯著增大晶體顆粒的粒度。

SSC策略最大的優點是控制過程比較直觀,可以在結晶相圖中指定操作軌跡,從而在指定的時域內自動確定出最優操作曲線(例如反溶劑添加速率曲線),易直接放大到工業生產規模;此外,在多晶型結晶過程中,SSC策略可以通過設計復雜的操作軌跡來選擇性地控制特定晶型[54]。但SSC策略并不能直接控制晶體的性質,所以不同批次的產品即使是在同一過飽和度下生產的,也會出現差異;當系統受擾動的影響程度比較大時,比如晶體易聚結、破碎等,SSC策略的魯棒性將會降低很多[51,55]。

2.2.3 直接成核控制(DNC)

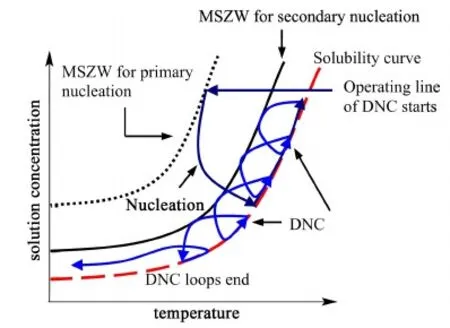

DNC是通過FBRM-PVM或其他PAT實時、原位得到晶體顆粒數,并將其作為控制目標的無模型反饋控制策略。DNC策略的主要思想是自動改變冷卻和加熱循環,交替產生成核或細晶溶解過程,以控制結晶器內顆粒數目在預設水平,實現結晶過程CSD控制[3]。

以冷卻結晶為例,如圖5所示,當結晶器內顆粒數超過預設值或某個可接受的范圍時,加熱系統自動升高溫度將細晶溶解,使結晶器內顆粒數減少并且溶液濃度接近溶解度曲線后,再繼續降溫促使成核與晶體生長,當體系晶體顆粒數目超過預設值后再升溫,如此循環達到優化整個結晶過程的目的[52]。DNC策略也適用于溶析結晶過程,Ostergaard等[56]使用丙酮和甲醇的混合溶液作為溶劑,水作為反溶劑,實驗證實了吲哚美辛結晶過程DNC的有效性。

圖5 直接成核控制策略結晶相圖[52]Fig.5 DNC operating profile in the phase diagram[52]

Kacker等[29]基于DNC策略,將懸浮液中對乙酰氨基酚的臨界顆粒數區間設為[2 000 #/s,5 000 #/s],通過溫度的循環變化實現懸浮液中顆粒數的控制,從而優化了晶體產品CSD。Bakar等[3]發現與其它策略相比,DNC策略下得到的甘氨酸晶體尺寸比較大,并且設置的臨界顆粒數越少,得到的晶體尺寸越大。Yang等[5]將DNC策略與濕磨機耦合后,發現能夠減小針狀晶體長徑比且不產生大量細晶,有效控制了CSD。

DNC策略可以獲得理想的晶體粒度,能夠直接監測和控制晶體性質,減少溶劑夾帶,提高晶體純度[56-58]。DNC策略基于結晶過程的實時參數進行控制,不需要提前得知動力學和介穩區寬度等信息,不受過程擾動和變化產生的不可預測性限制,相比于SSC策略是一種魯棒性更強的反饋控制策略,在結晶放大過程中具有較好的一致性[52]。與傳統溫度循環結晶過程相比,DNC方式能夠產生收斂的溫度循環,且此類循環可增大針狀晶體的長徑比[38]。目前,DNC策略的實現主要依靠于FBRM,但FBRM在高懸浮密度下對顆粒聚結和重疊,以及針狀晶體的測量方面還有待改進。因此,開發有效的實時粒度監測工具也是DNC策略控制CSD的一個重要研究方向。

2.2.4 SSC-DNC組合控制

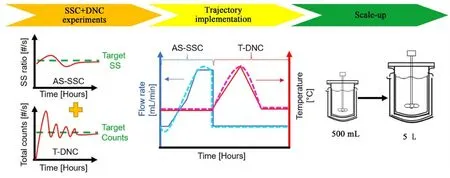

SSC策略有利于直接設計整個結晶過程和工業放大,特別是在縮短生產周期和提高產率方面,但CSD較寬且易出現雙峰分布,而DNC策略在確保不同生產規模下CSD的可重復性方面具有很大優勢,SSC-DNC組合控制策略將SSC和DNC的優勢結合起來,使結晶過程中的產率和CSD可重復性之間實現了良好的平衡。

Ostergaard等[59]將SSC-DNC組合控制策略應用于吲哚美辛的溶析結晶過程并進行了放大,如圖6所示,使用SSC策略控制反溶劑的添加速率,將結晶過程控制在介穩區內,DNC策略控制結晶器中的顆粒數,當晶體數超過設定值時,啟動加熱機制,將產生的過多細晶溶解,達到同時控制CSD和產率的目的。目前,關于SSC-DNC組合控制策略的研究較少,其耦合協同效應還需進一步探索。

圖6 基于SSC-DNC組合控制策略的[59]Fig.6 Schematic representation of the proposed sequential SSC-DNC based direct design and scale-up strategy[59]

2.3 混合控制策略(Hybrid Control)

基于單一的模型控制策略仍有可能出現爆發成核現象,產生大量細晶。因此,將2種控制策略優點相結合的混合控制策略應運而生。Aamir等[60]通過使用過飽和度控制器使結晶過程被控制在理想的恒定過飽和水平,再使用無模型控制策略實現了結晶過程CSD控制。

Aamir等[61]提出了一種有針對性的直接設計控制過程的方法,先基于簡化的CSD解析表達式,再耦合PBM建立結晶動力學模型,將結晶過程中恒定過飽和度的控制參數設計為過飽和度、時間和晶體生長動力學的函數。實驗結果表明,通過適當的控制溫度,可以在保持恒定過飽和度下得到預期的CSD,并能夠顯著減少批處理時間。然而,該方法必須謹慎應用,因為減少批處理時間后,相應的過飽和度變化會增大,這可能觸發其他過程(如成核、團聚等)。Nagy等[62]也提出了類似地設計方法,并對其進行了驗證。

3 QbC模式(Quality-by-Control)

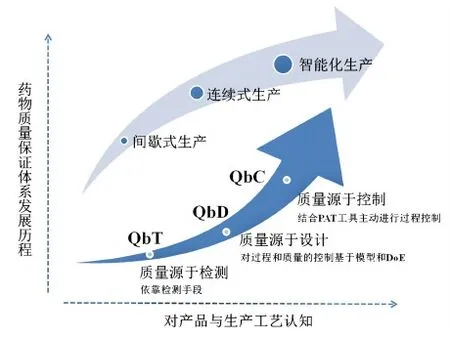

傳統的化學品質量保證模式,即質量源于檢測(Quality-by-Testing,QbT)模式,依靠一批或多批產品的檢測數據建立標準,生產過程的不靈活性使得對質量的把控過度依賴于產品抽檢[63]。FDA率先認識到QbT的弊端,如低效、高成本等,提出“產品的質量無法通過檢驗賦予,而是通過設計賦予的”。Toyota于20世紀70年代提出的質量源于設計(Quality by Design,QbD)的理念于2005年被FDA積極倡導和推動[64]。QbD模式已在間歇式藥物生產中得到應用,QbD和PAT的使用提高了生產過程的靈活性和魯棒性,為藥物連續化生產過程中CSD調控的科學性和監管提供了保障[65]。

設計復雜的結晶工藝時,QbD的應用需要進行多次實驗。為了提高效率,一種依賴于反饋控制策略的QbC模式被提出,以主動進行過程控制為焦點,通過控制工藝條件來控制產品特性,如CSD、晶型等[66]。QbC基于QbD對產品和過程的理解,以“通過控制進行設計”為原則,將QbD模式提升到更高的層次,對應于智能制造的工業4.0階段,圖7顯示了QbC模式在藥物質量保證體系演化進程中的地位[67]。控制系統的設計和操作是QbC的核心,該系統根據分層式自動化控制原理設計而成,通過對產品和過程的高度量化以及預測性的理解而實現過程控制[67]。總而言之,QbC可以在連續化藥物生產中實現有效的主動過程控制,與QbD相比,主動過程控制能夠自動預測并定量由過程擾動以及不確定性引起的波動,且及時進行響應。

圖7 藥物質量保證體系演化進程[67]Fig.7 THE evolution of drug quality assurance system[67]

對于結晶過程,無模型控制策略下的QbC模式是基于不同的閉環反饋控制技術,如SSC和DNC等,能夠得到結晶過程中的溫度曲線或溶劑/反溶劑添加速率變化曲線[66]。Simone等[53]將QbC應用于維生素B12的結晶過程。Ostergaard等[59]基于QbC模式,提出了SSC-DNC相結合的控制策略,將其應用于吲哚美辛的結晶過程并進行了放大,在不同規模下得到相似的CSD,成功驗證了QbC模式用于直接設計和擴大生產規模時的有效性。模型控制策略下的QbC模式主要是建立結晶過程模型,并通過濃度和FBRM測得的弦長分布來估計成核和生長動力學,基于非線性模型預測控制方法等,調整動力學參數來不斷改進模型,以實現更優的過程控制,從而得到期望的晶型、更均一的CSD等[68]。

QbC模式在藥物全連續化生產中還面臨著一些挑戰:首先,基于控制工程理論的連續化制藥過程的系統框架尚未在行業中得到普遍理解和廣泛應用[69]。盡管經典的過程控制工程理論已經廣泛應用于連續化生產的石油和大化工領域,但這些經驗并不能直接應用于涉及固體操作單元較多的制藥行業,需要控制系統更快的響應[70]。其次,在藥物全連續化生產中,高效、可靠的測量藥品關鍵質量參數的傳感器網絡設計和維護沒有得到系統研究[71]。

4 結語

隨著PAT以及連續制造(Continuous Manufacture)的發展,結晶作為一種“半科學半藝術”的單元操作將會變得更加可控。本論文主要綜述了過程強化和過程控制策略在結晶過程CSD控制方面的應用,聚焦于傳遞過程強化結晶器以及3種結晶過程CSD控制策略,并對在藥物連續制造中具有很大應用前景的QbC模式做了介紹。目前,工業結晶過程CSD控制還面臨著一系列挑戰,在模型控制方面,需要開發多維的粒數衡算方程,并對晶體的聚結、破碎以及存在雜質等接近實際生產狀況的現象建立模型,以提高模型精度;無模型控制方面,發展更為精確的可識別晶體聚結和重疊的實時粒度監測工具,為CSD的控制提供可靠的技術支持。其次,CSD控制策略在工業放大環節也存在挑戰,實驗室規模和工業規模的結晶器在傳熱、傳質、流體力學等方面有很大的差距,工程放大會對晶體的成核、生長、聚結、破碎產生影響,這就需要將結晶動力學和流體力學以及傳遞過程相關理論耦合起來,設計出更優的控制策略。連續結晶在可控性和產品穩定性等方面有很大優勢,藥物的全連續化生產將是大勢所趨,在預先設定的設計空間內進行嚴格過程操作的QbD理念和以主動控制為焦點的QbC模式將會得到廣泛應用,這些將為制藥行業走向智能制造而創造有利條件。