汽車轉向臂軸環形噴油機及其控制系統設計*

鄭天池,夏 超,陳锃基,吳 潔

(工業和信息化部電子第五研究所華東分所,江蘇蘇州 215011)

0 引言

汽車轉向器是汽車轉向系統中的關鍵零部件,而臂軸是轉向器中最重要的零件[1-3]。在實際生產過程中,汽車轉向臂軸在經過銑端面、粗車長端、精車短端外圓和孔、精車長端、插齒、銑槽、去毛刺等工序后[4],需對加工完成后的臂軸進行噴油。

目前,多數企業還無法實現自動噴油,只能依靠人工手拿方式進行噴油,由于噴油過程中會產生油霧,人體吸取后會造成很大的身體傷害,如果噴油過程中沒有做好防護措施,也會對外界環境造成污染[5];同時,人工噴油難以保障十分精準,不可避免地會降低產品的質量。對于上述噴油方式,生產企業只能實現單個工件的手工噴油,不能實現多個工件的自動連續噴油,生產效率低。

本文結合汽車轉向臂軸的生產工藝,研制開發了汽車轉向臂軸環形噴油機及其控制系統,并成功應用于汽車轉向臂軸生產企業。該設備自動化程度和生產效率高,能夠對多規格汽車轉向臂軸進行參數設定、修改,實現對多規格汽車轉向臂軸的環形噴油。

1 汽車轉向臂軸結構及工藝要求

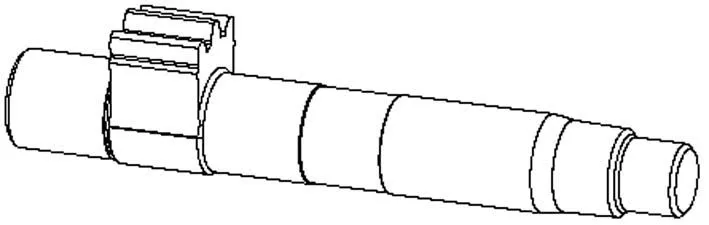

汽車轉向臂軸結構如圖1 所示,不同規格的汽車轉向臂軸,其直徑、長度、齒數不同;在噴油過程中,汽車轉向臂軸的長度和直徑對噴油質量有直接影響,齒數對噴油效果無影響。

圖1 汽車轉向臂軸結構

汽車轉向臂軸噴油的工藝要求為:噴油過程中,要求能夠對汽車轉向臂軸進行全覆蓋無死角噴油;噴油時殘留油液不能滴漏在設備上及設備外圍;噴油周期低于8 s。

2 環形噴油機技術方案及關鍵部件設計

2.1 整體技術方案

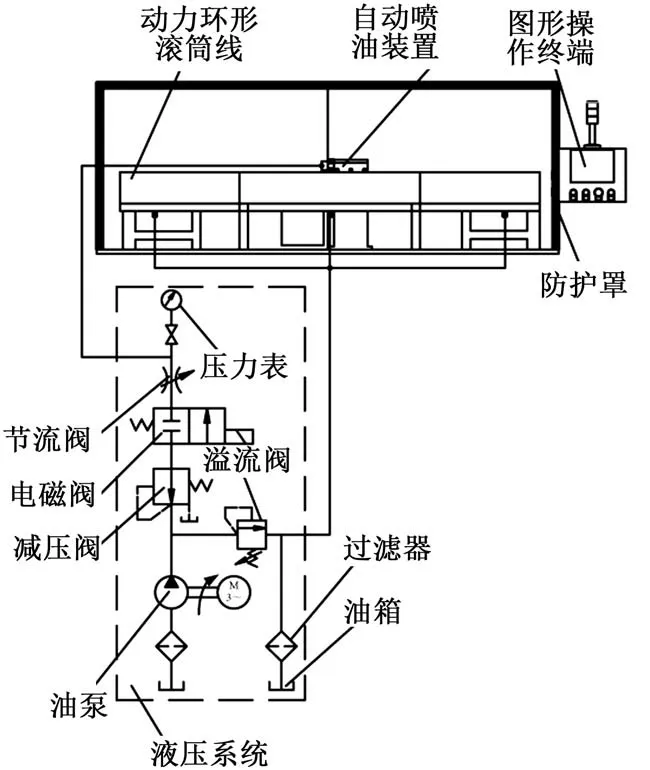

汽車轉向臂軸環形噴油機由液壓系統、機械系統、傳感檢測系統、控制系統等組成,設備整體結構如圖2所示。

圖2 環形噴油機整體結構

液壓系統用于控制噴嘴是否噴油,主要由油泵、油箱、溢流閥、減壓閥、節流閥、2 位2 通電磁閥、過濾器等組成。溢流閥作為安全閥,在壓力超過設定值時卸荷;節流閥和減壓閥分別調節輸出流量和壓力;通過控制電磁閥的開啟和關閉,實現系統連續噴油和停止噴油的相互切換。

機械系統包括防護罩、設備機體、動力環形滾筒線、自動噴油裝置、回油盒等,機械系統結構如圖3所示。圖中,動力環形滾筒線實現對汽車轉向臂軸的自動環形輸送;自動噴油裝置通過液壓系統的控制實現對汽車轉向臂軸的自動噴油。

圖3 機械系統結構

環形噴油機的工作過程如下。

根據所噴油的汽車轉向臂軸型號,在圖形操作終端上選擇“自動噴油”界面,設定汽車轉向臂軸“長度”和“直徑”參數。將待噴油的汽車轉向臂軸放置在動力環形滾筒線的左前側,動力環形滾筒線逐個將汽車轉向臂軸帶入至自動噴油區域,當到達自動噴油區域時,自動噴油裝置中的噴嘴實現對汽車轉向臂軸全覆蓋無死角噴油;當汽車轉向臂軸噴油完成后,動力環形滾筒線逐個將汽車轉向臂軸帶入右前側,此時,人工逐個將噴油后的汽車轉向臂軸取出,如此形成環形噴油。

2.2 動力環形滾筒線

動力環形滾筒線主要由環形滾筒、交流電機、安裝立柱、回油盒組成,如圖4所示,能夠保證多個汽車轉向臂軸按照噴油順序自動流入和流出。

圖4 動力環形滾筒線結構

動力環形滾筒線同時帶動多個汽車轉向臂軸的連續工作,為保證設備運行的穩定性與可靠性,需驗證所選交流電機是否滿足使用要求。

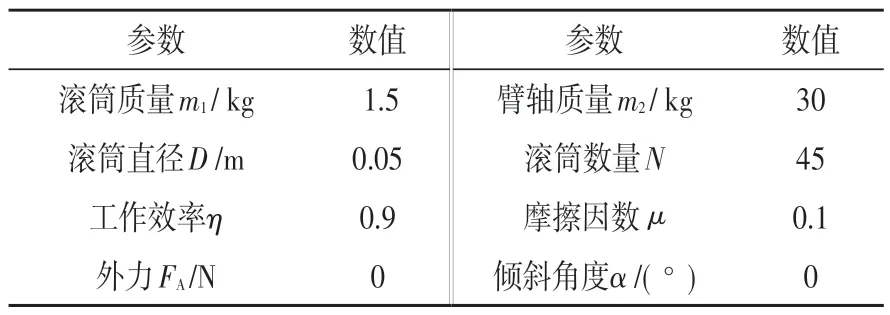

交流電機驅動的負載參數如表1所示。

表1 驅動負載參數

(1)確定減速機的減速比

電機額定轉速n0為:

式中:n0為電機額定轉速,r/min;f 為工作電壓頻率,Hz;p為電機極對數;s為轉差率,一般取0.02。

將數據代入式(1)可得:

電機帶動滾筒的輸出轉速n1=30 r/min,故減速比i為:

為了便于計算,減速比i取為50,故電機帶動滾筒的輸出轉速n為:

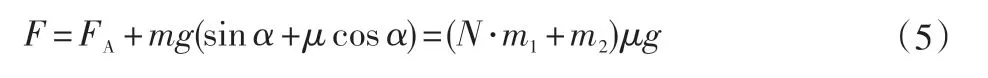

(2)負載轉矩TL的計算

負載F為:

將上述數據代入式(5)可得:

則負載轉矩T′L為:

考慮安全系數Sf=2,則必要轉矩為:

(3)負載轉動慣量J的計算

負載轉動慣量J為:

將數據代入式(9),可得:

所選交流電機為東方馬達調速電機,其型號為BMU460SC-50,輸出扭矩為8.2 N·m,輸出轉速為60 r/min,傳動比為50,轉動慣量為550×10-4kg·m-2,故滿足使用要求。

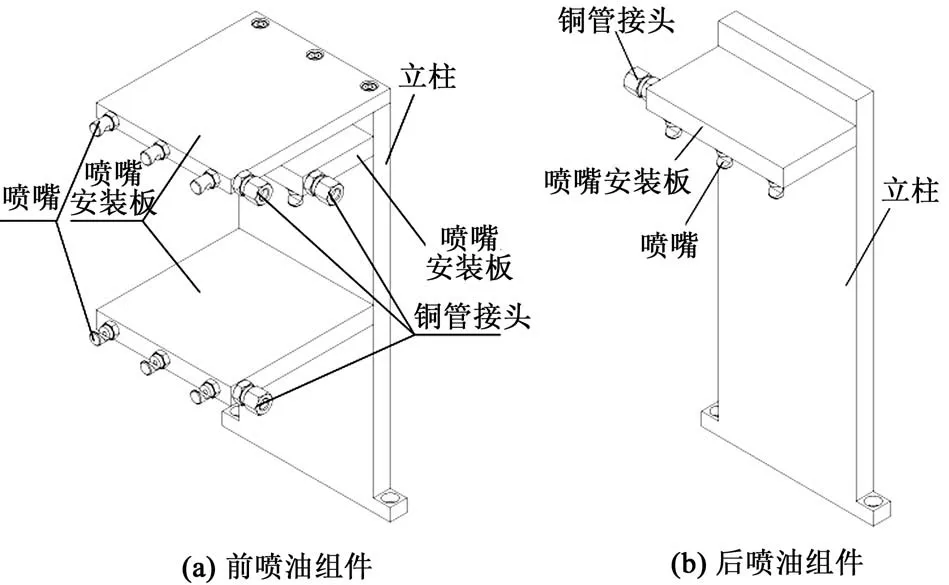

2.3 自動噴油裝置

自動噴油裝置由前噴油組件和后噴油組件構成,如圖5所示,包括噴嘴、立柱、噴嘴安裝板、銅管接頭。自動噴油裝置在上下左右4個方向上各有3個噴嘴,能夠對汽車轉向臂軸噴油全覆蓋,每個噴嘴的噴射角度為210°,能夠對汽車轉向臂軸無死角噴油。

圖5 自動噴油裝置結構

3 控制系統設計

控制系統以PLC 為控制核心,對液壓系統中的電磁閥進行開啟和關閉的切換控制,對交流電機進行啟動、停止和調節控制,對各個傳感器的動作控制等;以圖形操作終端為上位機,實現對生產參數進行設置、調整;對生產狀態進行監控與預警[6-8]。

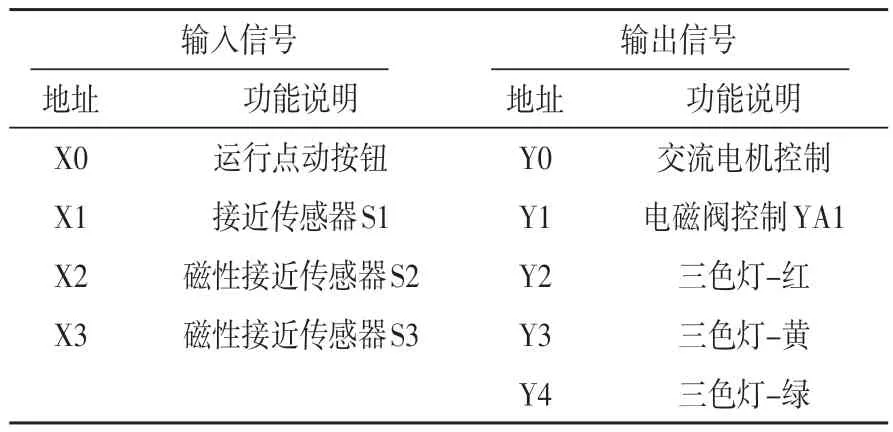

3.1 PLC選型及I/O口分配

根據控制系統所需輸入、輸出端口的數量,并留有一定余量,所選PLC型號為三菱公司的FX3GA-24MTCM,該型號PLC 包含14 個輸入點和10 個輸出點,且晶體管輸出、2 軸定位,自帶高速通訊接口(RS422&USB)。

環形噴油機控制系統輸入點數為4,輸出點數為5,共計9個點。其I/O口分配如表2所示。

表2 PLC的I/O口分配

3.2 傳感檢測系統

為保證環形噴油機的噴油精度,提高系統運行的安全性,需要使用接近傳感器、磁性接近傳感器等來檢測環形噴油機的工作狀態。環形噴油機所使用的各類傳感器的型號和作用如表3所示。

表3 各類傳感器型號和作用

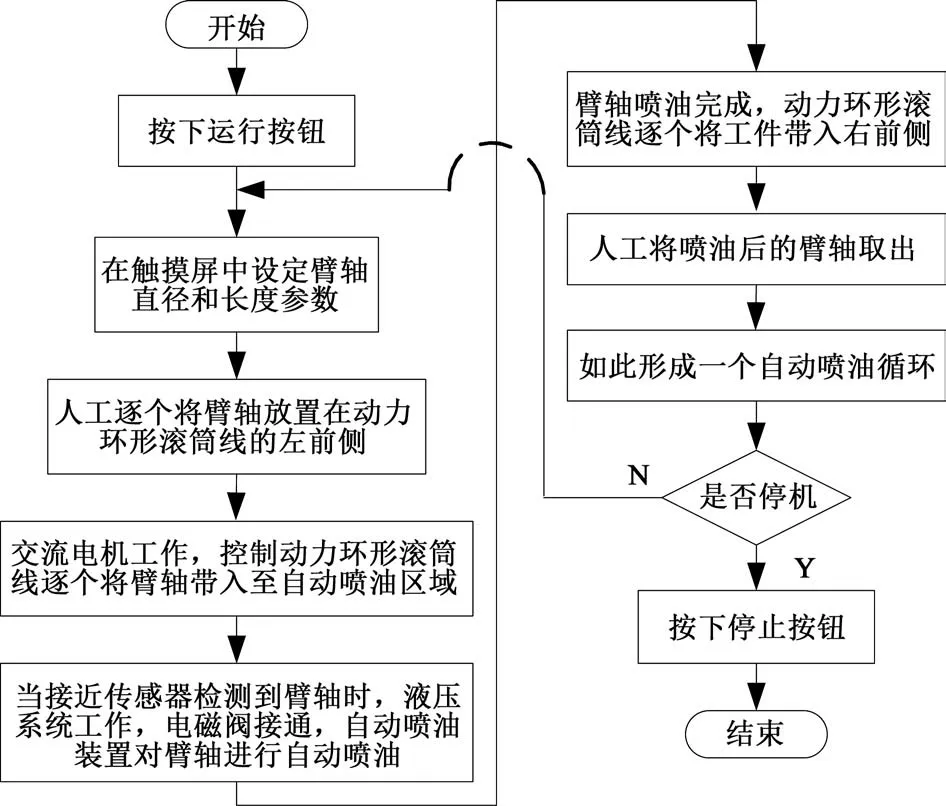

3.3 PLC程序

采用GX-Works2 編程軟件實現對PLC 的程序設計,PLC工作的控制程序流程如圖6所示。

圖6 PLC程序流程

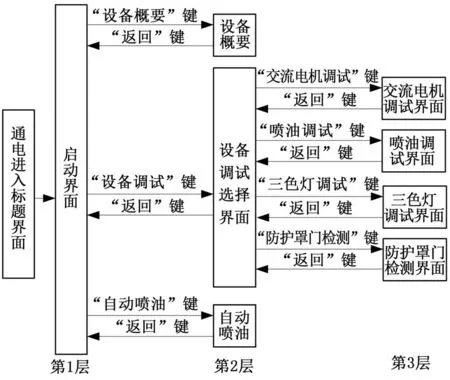

3.4 圖形操作終端畫面

圖形操作終端(Graphic Operating Terminal)將系統的手動運行模式、自動運行模式集于一體,能夠方便地顯示和監控設備的運行狀態,并進行參數設定修改[9-10]。圖形操作終端選用日本三菱公司生產的GX2107-WTBD,其界面設計采用GT-Designer2 軟件編寫,通過USB 接口下載至圖形操作終端中,圖形操作終端程序如圖7所示。

圖7 圖形操作終端操作界面

圖形操作終端界面共3層,第1層為啟動界面,第2層為主界面,第3層為設備調試界面。

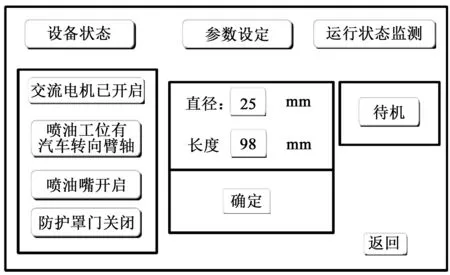

進入第2 層,點擊“自動噴油界面”按鈕,即可進入如圖8所示的自動噴油界面。

圖8 自動噴油界面

自動噴油界面由設備狀態欄、參數設定欄、運行狀態監測欄組成。

(1)設備狀態欄:用于實時顯示交流電機的工作狀態、噴油工位是否有汽車轉向臂軸、噴油嘴是否閉合、防護罩門是否關閉等。

(2)參數設定欄:用于實現對多規格汽車轉向臂軸的“直徑”和“長度”參數設定,系統依據設定的參數自動調整噴油量和噴油時間,從而實現對多規格汽車轉向臂軸的精確噴油,保證噴油質量。

(3)運行狀態監測欄:用于實時顯示設備的運行狀態。

4 結束語

本文根據汽車轉向臂軸噴油工序的生產要求,設計了汽車轉向臂軸環形噴油機及其控制系統。環形噴油機已投入汽車轉向臂軸生產廠家實際使用,噴油周期為5 s,生產效率提高65%,噴油質量提高40%。控制系統具有檢測功能,有效避免因無汽車轉向臂軸造成空噴油。

經過實際運行分析,環形噴油機性能穩定可靠、操作簡單、系統運行良好,為生產企業帶來良好的經濟和社會效益,具有較好的推廣和工程應用價值。