挖掘機發動機進氣罩注射模設計

龔建新

(柳州城市職業學院,廣西 柳州 545036)

0 引 言

工程機械發動機的塑料配件工作環境惡劣,對塑件材料的使用要求比較高,特別是熱環境下的老化及較高的強度要求,塑件壁厚要求一般2 mm以上。鑒于塑件使用功能要求,塑件結構較復雜,由多種復雜特征組合,這給成型模具結構的設計帶來較大的困難,特別是塑件的脫模,要求設計多種脫模機構,或在脫模機構上設計多向脫模功能子機構。現針對挖掘機發動機進氣罩設計了1副多抽芯機構的注射模,模具中設有定模哈夫滑塊機構、動模液壓缸二次抽芯機構及推板推出機構。

1 塑件成型分析

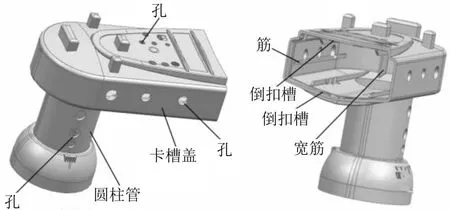

挖掘機發動機進氣罩結構如圖1所示,由兩大部分構成,下端的圓柱管和上端的單側開口卡槽蓋。圓柱管和卡槽蓋上有多個尺寸不一的孔,下端外壁側面設置logo文字。卡槽蓋內壁上設有加強筋特征,且卡槽蓋開口處上下邊都設有倒扣槽,使卡槽蓋內壁脫模困難。塑件材料使用尼龍,收縮率為0.62%,產量12萬件,結合材料和工藝特點,塑件的精度級別為MT5。

圖1 進氣罩塑件

2 模具設計方案

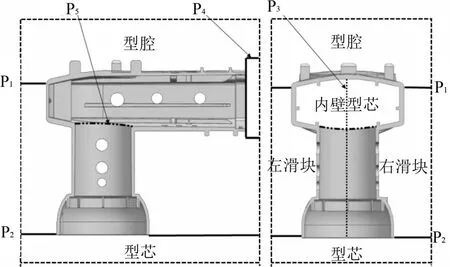

模具的分型采用如下方案:待成型塑件按圖2所示方位擺放在模具中,采用單點熱噴嘴直接澆注,需要設置5個分型面對塑件進行分型,分別為P1、P2、P3、P4、P5。P1用于分型塑件頂部的型腔板鑲件,P2用于分型圓柱管內壁與外壁的成型零件;P3將圓柱管、卡槽蓋的外壁成型零件分型成兩半,哈夫滑塊側面抽芯;P4用于卡槽蓋的外壁成型零件與內壁型芯的分型;P5用于內壁型芯與圓柱管內壁型芯的分型。在此分型方式下,塑件脫模包括以下部分:首先是型腔板與塑件分離,其次是卡槽蓋內壁型芯與塑件分離,再次是左滑塊、右滑塊與塑件分離,最后是型芯與塑件分離。

圖2 待成型塑件擺放

綜合塑件的脫模過程,模具需要設計2個結構較為復雜的脫模機構,一個是用于驅動左、右滑塊側抽芯的定模哈夫滑塊機構;另一個是用于驅動內壁型芯側抽芯的液壓缸二次抽芯機構。

左、右滑塊主要結合圓柱管、卡槽蓋兩部分外壁脫模而設置,針對的特征有外壁孔、圓柱管、卡槽蓋結合部位形成的側面倒扣以及圓柱管外壁的logo文字。內壁型芯用于卡槽蓋內壁、筋、寬筋的成型,該型芯與塑件的分離還需要考慮卡槽口部上、下端的倒扣槽,其成型零件的抽芯方向與內壁型芯的抽芯方向不一致,需要將內壁型芯的抽芯機構設置二次抽芯機構,即內壁型芯為3個成型零件的組合體,首先須完成上、下端倒扣槽的抽芯,再完成內壁型芯的抽芯。

3 脫模機構

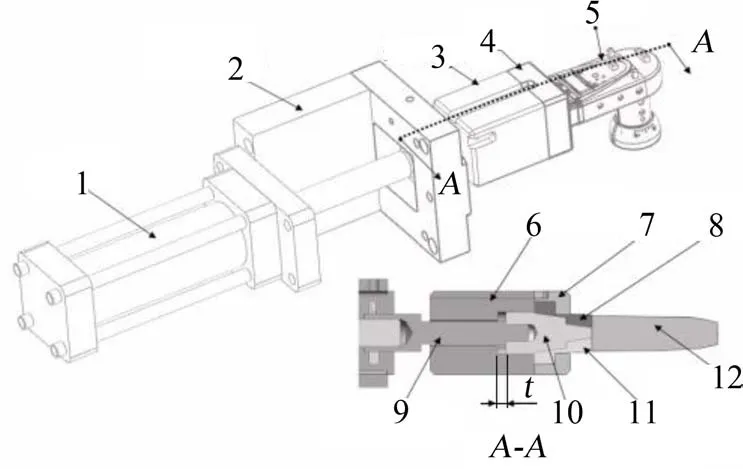

針對單個型腔的抽芯脫模,左、右滑塊側抽芯的定模哈夫滑塊機構如圖3所示。該機構安裝于定模板內,采用斜向滑出方式進行側抽芯。開模時先由拉鉤啟動,再由驅動彈簧驅動,滑塊運動由斜T形導軌進行導向。

圖3 定模哈夫滑塊機構

液壓缸二次抽芯機構。該機構的結構組成如圖4所示,塑件卡槽蓋內壁的脫模分兩步進行:①液壓缸中心桿拉動中心塊朝左邊抽出距離t,中心塊的右端驅動上、下端倒扣槽的成型零件(上內滑塊和下內滑塊)同步向中間靠攏,完成抽芯;②中心桿繼續向左抽出,中心塊將推動外滑塊、槽板、上內滑塊、下內滑塊、內壁型芯一起向左移動,繼續完成內壁型芯的側抽芯。

圖4 液壓缸二次抽芯機構

4 模具結構

模具結構如圖5所示,采用1模2腔布局,使用四板模架,采用熱流道澆注系統。模具分2次開模,以驅動機構動作,第一次用于定模哈夫滑塊機構的驅動及型腔的打開,第二次用于卸料板7將塑件從型芯鑲件上推出,完成塑件脫模。定模哈夫滑塊機構(右滑塊9為代表)安裝在定模板4內,液壓缸二次抽芯機構安裝在卸料板7上。卸料板7的四角安裝4根推桿5用于將卸料板7推出,推桿5上端與卸料板7緊固連接。

圖5 模具結構

5 模具工作過程

模具工作過程如圖6所示,模具分2次打開。

圖6 模具工作原理

(1)模具閉合。模具安裝于注塑機上后閉合,注塑機完成注射后準備開模。

(2)液壓缸二次抽芯機構抽芯。模具打開前,液壓缸二次抽芯機構的液壓缸先動作,完成塑件內壁型芯17的抽芯。

(3)H1處打開。在注塑機滑塊的帶動下,模具動模下行,首先在H1處打開,型腔板鑲件15與塑件分離。

(4)哈夫滑塊側抽芯。H1處打開時,卸料板7上的拉鉤拉動右滑塊9和左滑塊12下行,2個滑塊同步實施側抽芯。H1打開完畢,塑件與型腔板鑲件15、右滑塊9、左滑塊12完全分離。

(5)H2處打開。動模繼續下行,注塑機頂桿驅動推桿固定板6,從而推動推桿5將卸料板7推出,卸料板7推動鑲件板13將塑件從型芯鑲件16上推出,實現塑件的完全脫模。

(6)復位。復位過程與開模過程相反。

6 結束語

結合塑件的結構特點,設計了1副熱流道注射模,模具采用1模2腔布局,單腔使用單點熱噴嘴進行澆注,采用2種脫模機構實現塑件脫模:液壓缸二次抽芯機構、哈夫定模滑塊機構和推板推出機構。模具結構布置合理,機構簡單實用,有較好的參考作用。