55CrSi螺旋彈簧端部鉆孔工藝研究

李曉鵬,陳學友

(中國電子科技集團公司第二十二研究所,山東 青島 266107)

某項目使用一種55CrSi彈簧鋼絲(淬火-回火態)制作的螺旋彈簧。為滿足相關要求,彈簧首尾兩圈端部各有3個小孔。本文針對彈簧端部鉆孔工序中裝夾困難、材料硬度高的特點,設計了鉆孔工裝,并對端部進行局部熱處理,達到了提高生產效率、保證加工質量、降低生產成本的目的。

1 彈簧端部結構與材料特性

1.1 彈簧端部結構

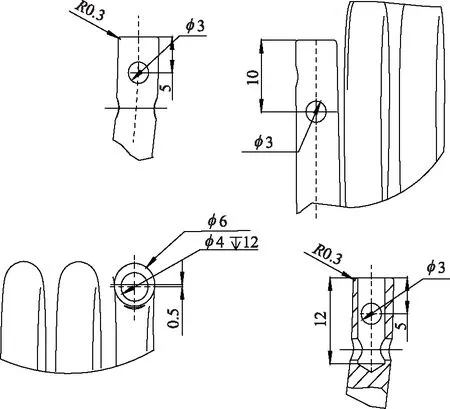

彈簧首尾兩圈端部截面形狀為圓形,并垂直于鋼絲軸向,兩端各有3個小孔,大小分別為2-φ3 mm、φ4 mm。這3個小孔在空間位置上兩兩垂直,其中φ4 mm孔軸線垂直于鋼絲橫截面,2-φ3 mm孔軸線垂直于鋼絲軸線方向(見圖1)。

1.2 彈簧材料特性

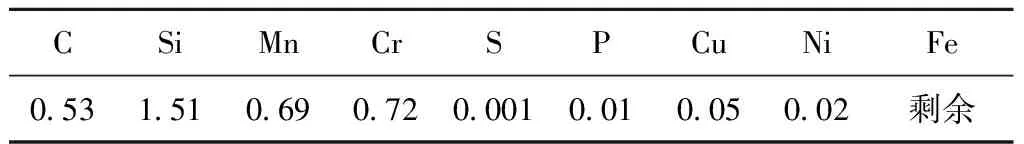

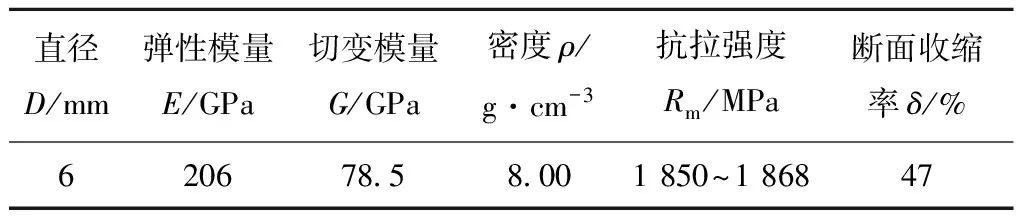

選用55CrSi油淬火-回火彈簧鋼絲進行繞制,繞制完成后經過消應力回火,穩定彈簧的形狀尺寸和彈性性能[1],材料組織為回火屈氏體加極少量小球狀碳化物[2-3]。經測試,彈簧端部硬度為48~52 HRC,其化學成分及物理性能檢測結果見表1和表2。

圖1 彈簧端部孔的形位尺寸圖

表1 55CrSi材料的化學成分(質量分數)(%)

表2 55CrSi材料的物理性能

2 彈簧端部鉆孔工藝

2.1 工裝設計

盤線彈簧端部孔加工的難點包括如下3個方面:1)由于彈簧外形特殊,重量較大,在鉆孔時裝夾、定位困難;2)曲面上鉆孔難度高,幾何公差及精度不易保證;3)55CrSi彈簧鋼絲強度、硬度高,鉆孔時刀具磨損嚴重。

目前常用的小孔加工方法有如下2類:機械加工方法,如鉆、沖和磨等;特種加工方法,如激光、電火花、超聲、電解、電子束、光致成孔技術以及等離子刻蝕技術等[4]。

采用特種加工方法精度高,具有不受工件材料強度、硬度等物理力學性能限制等特點,并且為非接觸式加工[5],但相比于機械加工方法,效率低,成本高,不適合批量生產。

采用機械加工方法加工時,使用現有的加工設備,需多次裝夾找正,且常規夾具裝夾部位大多為平面,裝夾時容易使彈簧發生塑性變形而影響后續使用。

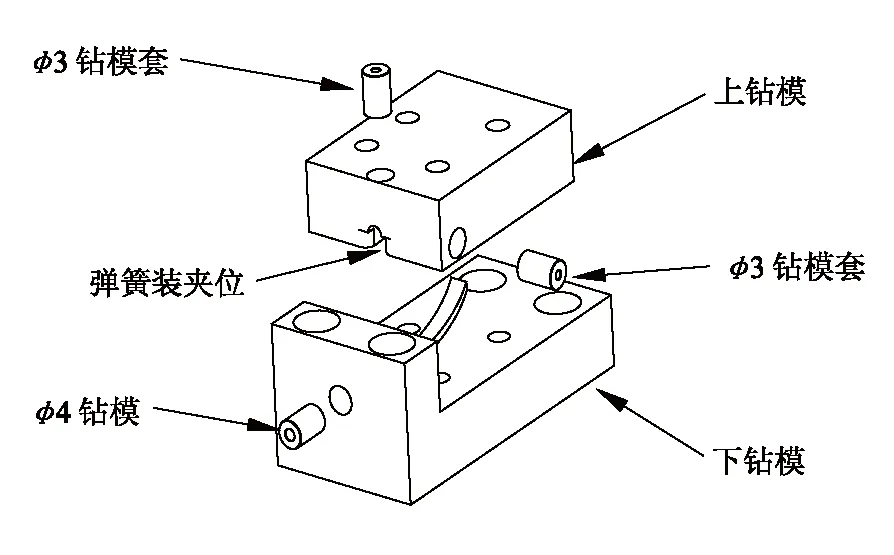

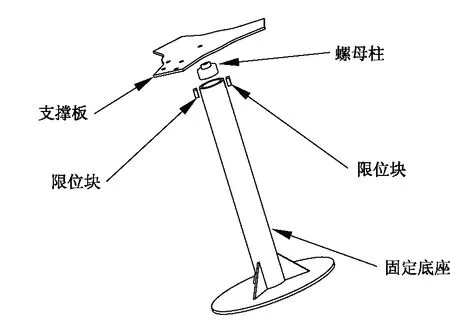

針對上述加工難點,本文設計了一套鉆孔工裝,包括上下鉆模、鉆模套、支撐板、限位塊、螺母柱及固定底座,工裝爆炸圖如圖2和圖3所示。

圖2 上下鉆模及鉆模套爆炸圖

圖3 底座爆炸圖

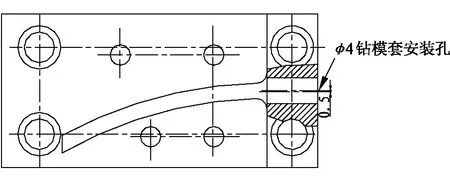

上下鉆模使用45鋼進行加工,并進行調質處理,支撐板、限位塊、螺母柱及固定底座使用Q235鋼進行加工,鉆模套使用GCr15軸承鋼。下鉆模上加工4-M8螺紋孔,用于上下鉆模的螺裝,同時在下鉆模兩端及支撐板各加工4-φ12.5的通孔用于下鉆模和支撐板的螺裝。將支撐板與限位塊進行焊接作為一個部件,裝配時限位塊起到安裝定位及防止支撐板轉動的作用。將螺母柱塞焊至固定底座的鋼管中,螺母柱上攻有M12的螺紋,安裝支撐板時使用。上鉆模加工2-φ3鉆模套安裝孔,下鉆模加工φ4鉆模套安裝孔,該孔與上鉆模裝夾彈簧的圓弧形槽截面中心偏距為0.5 mm。下鉆模局部剖視圖如圖4所示。

圖4 下鉆模局部剖視圖

批量生產對工裝的使用壽命有一定的要求。在加工孔時,工裝與刀具接觸的部位會出現一定程度的磨損,隨著使用次數的增多,工裝上孔的形位尺寸會超差,最終導致工裝報廢,因此應對其做加強處理。通常可以對工裝進行整體熱處理以提高硬度和耐磨性,也可以在局部選用耐磨性高的材料與工裝組合使用。目前,鉆模套在孔的鉆削加工中得到了廣泛的應用[6]。在此次設計的工裝中,選用GCr15軸承鋼鉆模套,將其分別壓入上下鉆模相應的孔位中,鉆模套上的孔位與彈簧端部孔位一一對應。該鉆模套材料硬度為66~69 HRC[7],耐磨性較好,成本低,可顯著提高工裝使用壽命。同時鉆模套起到導向、定位作用,使鉆頭旋轉軸線與孔的中心線重合,加工時鉆頭振動幅度減小,既保證了孔的位置尺寸精度,又避免了鉆頭因振動發生斷裂。

2.2 局部熱處理

55CrSi彈簧鋼絲(淬火-回火態)的硬度較高,鉆孔時鉆頭磨損嚴重,鉆削效率低下,生產成本提高。

針對55CrSi鋼絲的硬度較高的情況,在鉆孔前通過熱處理對彈簧進行局部軟化。目前用于金屬材料局部熱處理的加熱方法有感應加熱、火焰加熱、激光加熱、電子束加熱等。其中,感應加熱法在制造業多個領域中得到應用[8-9]。當感應加熱線圈中通過交變電流時,在線圈內部和其周圍便會產生一個交變磁場。若將零件置于該交變磁場中,則零件中會產生感應電流,且感應電流的頻率與線圈中的電流頻率相同。由于零件本身的阻抗,當有電流時便會發熱,從而達到使零件加熱的目的。與其他方法相比,感應加熱具有如下優點:1)能量來源為電源,成本低,能耗小;2)加熱效率高,熱損失少;3)加熱區域、加熱深度易于控制;4)加熱時間短,零件幾乎不發生脫碳。

考慮到“集膚”效應,選用中頻感應加熱法[10]對彈簧端部進行加熱,將其兩端約30 mm長的部分放入線圈,加熱至橘紅色,保持20~30 s,保證彈簧鋼絲表面與芯部溫度均勻一致。

加熱后在無風的環境中自然冷卻,測量其硬度值,分布在23~28 HRC之間,硬度大幅降低,切削加工性得到改善,使用HSS鉆頭即可完成打孔,提高了鉆孔效率,降低了生產成本。

2.3 工裝使用

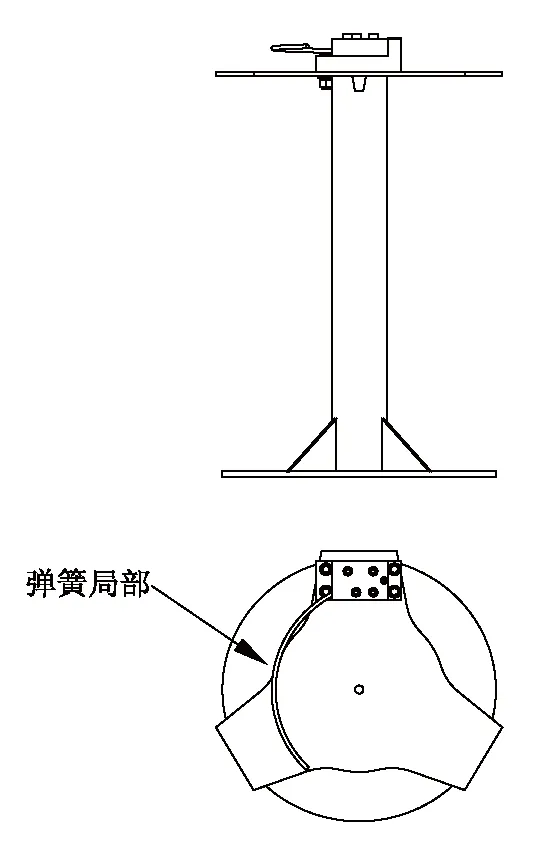

鉆孔前按圖5所示進行裝夾固定。

圖5 彈簧裝夾示意圖

首先在工作平臺上使用壓板、螺栓、螺母將固定底座壓緊固定,把彈簧自上而下垂直套入固定底座,使彈簧中心線與固定底座中心線基本重合;然后將支撐板與固定底座進行螺裝,把彈簧第一圈水平放置在支撐板上,并將下鉆模與支撐板螺裝固定;最后將彈簧端部裝夾在上鉆模圓弧形槽中,與下鉆模的圓弧形臺階靠緊,利用上鉆模的圓弧形槽與下鉆模的圓弧形臺階進行上下鉆模的定位。裝夾時彈簧端面與上鉆模內壁無間隙,完成定位后,上、下鉆模螺裝固定。

整套工裝結構簡單,制造成本低,裝配簡便,使用手電鉆即可完成3個孔的加工,縮短了裝夾及拆卸工件的時間,生產效率大大提高。彈簧端部裝夾牢固,穩定性加強,未發生塑性變形。加工完成后對各孔的形位尺寸進行檢測,均符合設計要求。

3 結語

在批量生產過程中,通過設計、使用工裝對彈簧端部進行鉆孔,并通過局部熱處理降低材料硬度,避免了彈簧端部在鉆孔過程中發生塑性變形,滿足了加工精度要求,質量穩定,提高了生產效率,降低了生產成本。