選區激光熔化AlSi10Mg粉末性能研究*

楊孝梅,蹇海根,張 唯,余智超,聶宏櫻,肖可謀,王業東

(1.湖南工業大學 冶金與材料工程學院,湖南 株洲 412000;2.廣東峰華卓立科技股份有限公司,廣東 佛山 528200)

選區激光熔化(SLM)技術是一種自下而上的材料累加制造工藝,也是一種無需后處理或簡單拋光就能實現復雜金屬構件的凈成型技術[1-2]。在航空航天、生物醫療、機械制造等領域均得到廣泛應用[3-5]。SLM成型鋁合金工藝因為鋁合金密度小、氣密性好、流動性強等特點得到了廣泛關注,但是鋁合金熔點低、激光反射率高、易氧化等特點導致SLM成型鋁合金體系發展緩慢。近年來,國內外學者針對SLM成型鋁合金展開了大量研究[6-8],其中AlSi10Mg是SLM成型鋁合金中最具有代表性的一種材料。

有研究表明,SLM成型構件的性能主要與金屬粉末性能和打印工藝參數有關[9]。金屬粉末作為原材料,是SLM技術發展的重要基礎,其性能的好壞對打印工藝參數的設定、成型過程能否順利進行以及成型構件的最終性能均有重要影響,是制約SLM技術快速發展的關鍵性因素之一[10-12]。目前,國內大部分自制的鋁合金粉末因為氧含量較高、球形度較差、粒徑范圍過大等問題導致SLM成型所需要的高性能鋁合金粉末大多仍需從國外進口。為此,制備滿足SLM成型所需要的高性能鋁合金球形粉末是一個需要盡快解決的問題。鋁合金粉末的制取方法有氣霧法、機械球磨法、水霧法等。氣霧法是通過霧化噴嘴產生的高速氣流沖擊金屬熔體,使其破碎成細小的金屬熔滴后,經過球化、冷卻和凝固得到金屬粉末的辦法。與機械球磨法和水霧法相比,通過該方法得到的金屬粉末氧含量低,表面光潔度高,粒徑范圍可控,粉末顆粒大部分是球形或者近球形。因此氣霧法逐漸成為制備鋁合金粉末的常用辦法[13-15]。

目前,國內外學者針對氣霧法制取金屬粉末的工藝及性能進行了系統研究。劉聯平等[16]通過電極感應氣霧法制備Y2O3增強TC4復合粉末,并探究Y2O3的含量對粉末的微觀形貌、流動性、松裝密度和氧含量的影響。王長軍等[17]通過真空感應熔煉氣霧法法制備出高強度PH13-8Mo鋼粉末,并探究了不同粒徑區間對PH13-8Mo鋼粉末的氧含量、表面形貌、微觀組織、流動性和松裝密度的影響。Cfga B等[18]通過雙噴嘴氣霧法技術制備了細粉率達到72.13%的球形AlSi10Mg金屬粉末,并觀察到該金屬粉末球形度較高,物相由Al、Si和亞穩相Al9Si組成。同時研究了霧化壓力、導流管直徑和熔體過熱度對粉末粒徑的影響,發現隨著霧化壓力的增加、熔體過熱度增加和導流管直徑的減小,粉末的粒徑減小。上述學者主要探究氣霧法制粉過程中不同霧化工藝參數對粉末性能的影響,并沒有對通過氣霧法制備AlSi10Mg粉末的性能進行全面的研究和分析。為此,本文利用氣霧法制備了AlSi10Mg粉末,并利用掃描電鏡、X射線衍射儀、激光粒度儀等對AlSi10Mg粉末的性能進行了系統研究,分析該粉末的性能是否滿足SLM成型對于AlSi10Mg粉末性能的要求,以期為今后AlSi10Mg合金粉末性能的測試和研究提供技術支持。

1 試驗材料與方法

將鋁硅合金(Si含量為10.1%)、精鋁錠(純度≥99.99%)和精鎂錠(純度≥99.95%)按照重量比為40∶8∶1的比例混合后放入熔煉爐的坩堝中,熔煉爐抽真空至真空度≤10Pa,充入氬氣至大氣壓,加熱升溫至900 ℃,使坩堝中經過混合的原材料熔煉成金屬熔液并保溫一段時間,直至金屬熔液全部成為合金液;合金液從坩堝中倒入提前預熱好的中間包后,經中心包底部的導流管進入霧化區,利用高壓高速的氬氣沖擊合金液使其破碎成金屬液滴,并逐漸凝固成為金屬粉末,霧化壓力為2.5 MPa。霧化結束后收集得到金屬粉末,并利用篩分設備對粉末分級后稱取粒徑<150 μm的粉末作為測試樣品。

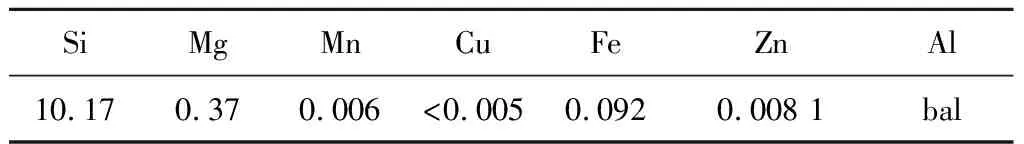

氣霧法制備的A1Si10Mg粉末化學成分測試按照GB/T 20975系列標準測得,具體測試數據見表1。從表中分析可知,Si含量在7%~11%之間,Mg含量在0.2%~0.5之間,Mn、Cu、Fe、Zn、Ni、Ti等雜質元素含量均在國際標準范圍內,故通過氣霧法制備的AlSi10Mg粉末的化學成分滿足SLM打印成型對于AlSi10Mg粉末的要求。

表1 AlSi10Mg合金粉末化學成分(質量分數) (%)

采用型號為FL4-1的粉末松裝密度測定儀測定粉末的松裝密度和流動性,而粉末的振實密度和鋪展性則由粉體綜合特性測試儀測定。為了保證試驗的準確性,松裝密度、振實密度和流動性的測量均是取3次測量數據的平均值作為最終結果。粉末的粒度用NKT25Y079激光粒度分析儀測量,通過ULTIMA IV全X射線衍射儀進行粉末物相檢測,然后利用日本電子株式會社JSM-IT200型的掃描電子顯微鏡觀察粉末在不同放大倍數下的表面微觀形貌,通過Oxford牛津X-MaxN大面積電制冷能譜儀對粉末進行微區成分分析和元素含量測定。最后,根據GB/T 19587—2004氣體吸附BET法,采用ASAP2460表面吸附儀測定粉末的比表面積,其中吸附質為氮氣,吸附劑為AlSi10Mg粉末。

2 試驗結果與分析

2.1 流動性和鋪展性

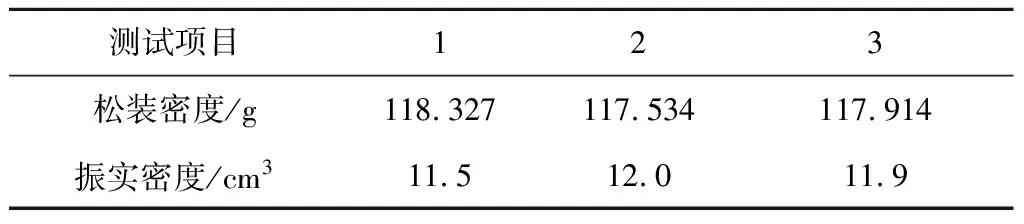

為保證試驗的準確性,松裝密度和振實密度的結果取3次測試結果的平均值,具體測試數據見表2。

表2 AlSi10Mg合金粉末密度測試結果

已知測松裝密度的標準儀器的體積為25 mL,質量為80 g,測振實密度所用粉末質量為20 g。故測量得到AlSi10Mg粉末的松裝密度和振實密度分別為:

ρ松=37.925÷25=1.517 (g/cm3)

ρ振=20÷11.8=1.695 (g/cm3)

粉末的松裝密度和振實密度與SLM成型構件的致密度有關,粉末的松裝密度和振實密度越高,粉末在成型過程中產生的金屬溶液越多,越有利于形成連續的熔池,構件在成型過程中發生球化現象的概率越低,構件的致密度越高。當粉末的松裝密度大于對應致密材料的55%,振實密度大于對應致密材料的62%時,SLM成型構件致密度>98%[19]。

AlSi10Mg致密材料的密度大約為2.68 g/cm3,通過計算可知,松裝密度占對應致密材料百分比超過55%,振實密度占對應致密材料百分比超過62%。滿足獲得高致密度構件對于松裝密度和振實密度的要求。

2.2 流動性和鋪展性

流動性是評判粉末是否適用于SLM成型的一個標準。粉末的流動性與成型過程中的鋪粉效果有直接關系,會影響成型構件的組織和性能。由試驗可知,開啟裝滿50 g AlSi10Mg粉末標準漏斗的漏斗小孔時,粉末不能順利流下,對漏斗進行敲擊,粉末才能慢慢流出。最終測得50 g AlSi10Mg粉末的霍爾流速為73 s/50 g。這是因為不同粒徑大小的顆粒之間存在一定的間隙,顆粒間相互吸附能力強,內聚力大,容易發生團聚現象,顆粒表面粗糙,粉末顆粒間的物理吸附力和摩擦力大;同時當粉末通過漏斗流出時,漏斗口附近的粉末受到的作用力大,粉末顆粒間的間隙減小,結合力變大,粉末顆粒和漏斗內壁間的摩擦力和吸附力變大。兩者相互作用導致粉末不易發生相對滑動,粉末流動性差。

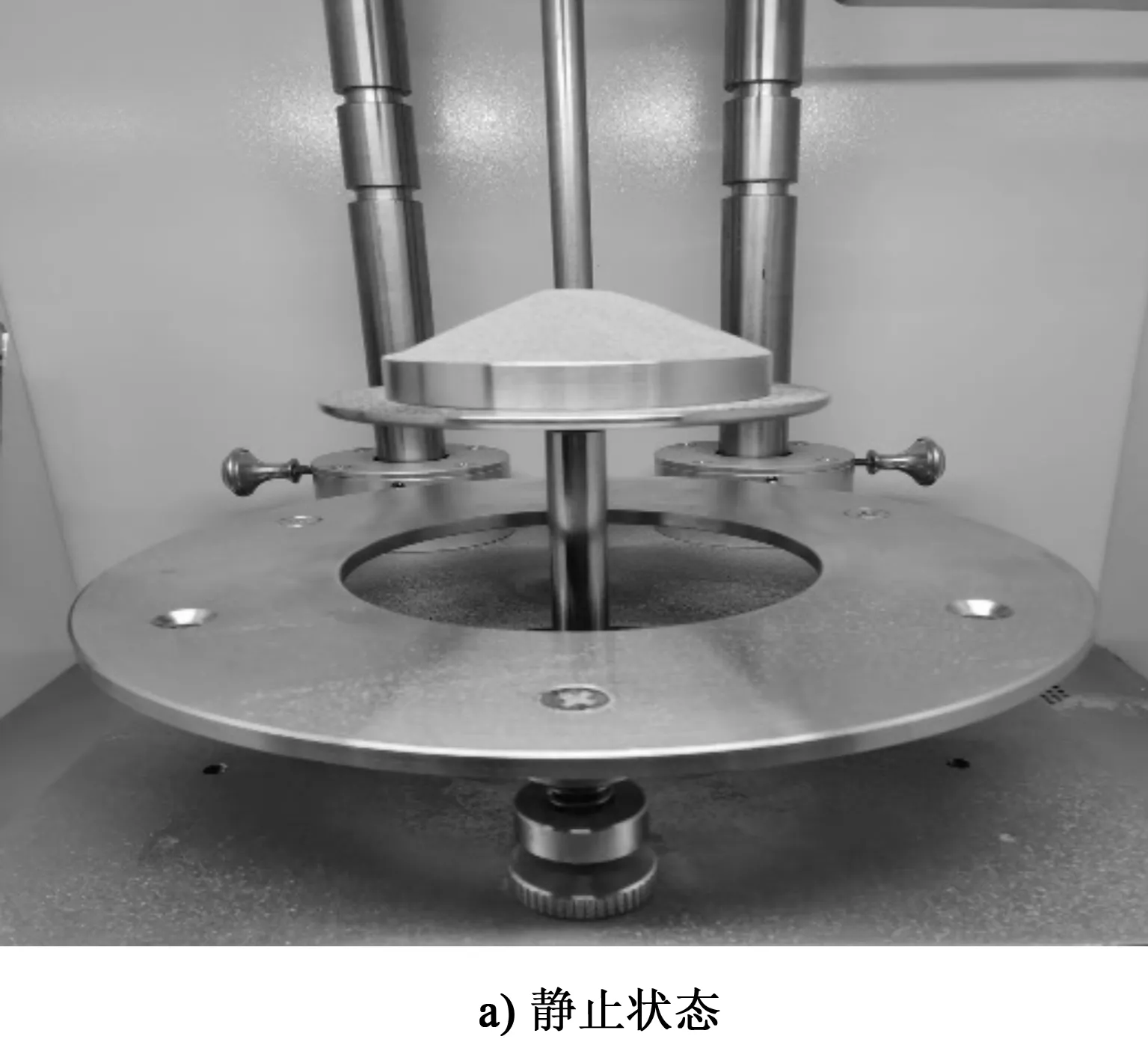

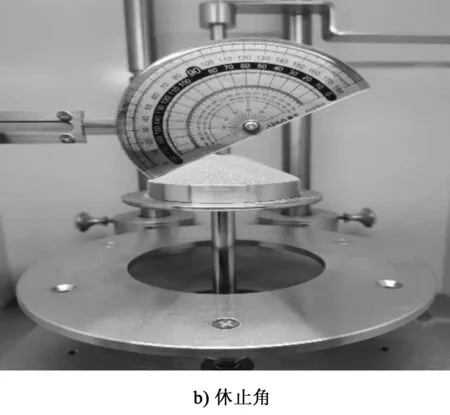

鋪展性是評判粉末是否適用于SLM成型的另一標準。鋪展性通過休止角來體現,休止角越小,流動性越好,休止角≤35°時,有利于SLM成型。

一定量的粉末經漏斗流下,當粉末粒子在斜面滑動時所受重力和粒子間摩擦力達到平衡而處于靜止時,在磁盤上形成一個近似圓錐形的粉末堆,粉末堆的斜面與水平面所形成的最小角度叫休止角。如圖1所示,測得休止角為32°,滿足SLM成型對粉末的要求。

圖1 AlSi10Mg粉末的休止角

2.3 物相測試分析

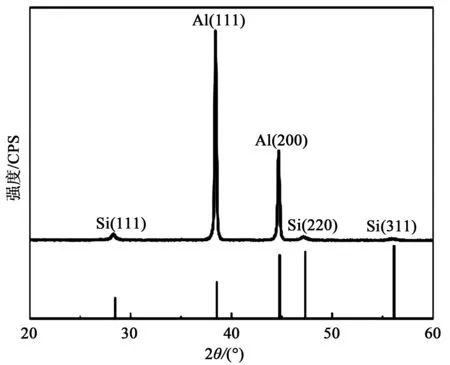

利用X射線衍射儀對AlSi10Mg粉末試樣進行物相測試,測試時工作電壓為40 kV,工作電流為30 mA,掃描速度為4°/min,步長為0.02°,掃描范圍2θ=20°~60°。最終獲得X射線衍射圖譜如圖2所示。

圖2 AlSi10Mg粉末的XRD圖

從圖2可以看出,AlSi10Mg粉末主要由面心立方的α-Al和正四面體的共晶Si組成。其中面心立方α-Al相由38.5°和44.7°這2個衍射峰構成,分別表示(111)晶面和(200)晶面;正四面體的共晶Si相由28.4°、47.3°和56.1°這3個衍射峰構成,分別表示(111)晶面、(220)晶面和(311)晶面,Si相與α-Al相比,衍射峰的強度相對較低,衍射峰相對比較平滑。未觀察到其他相,這可能是由于其他元素含量太少所致。

2.4 表面形貌及能譜分析

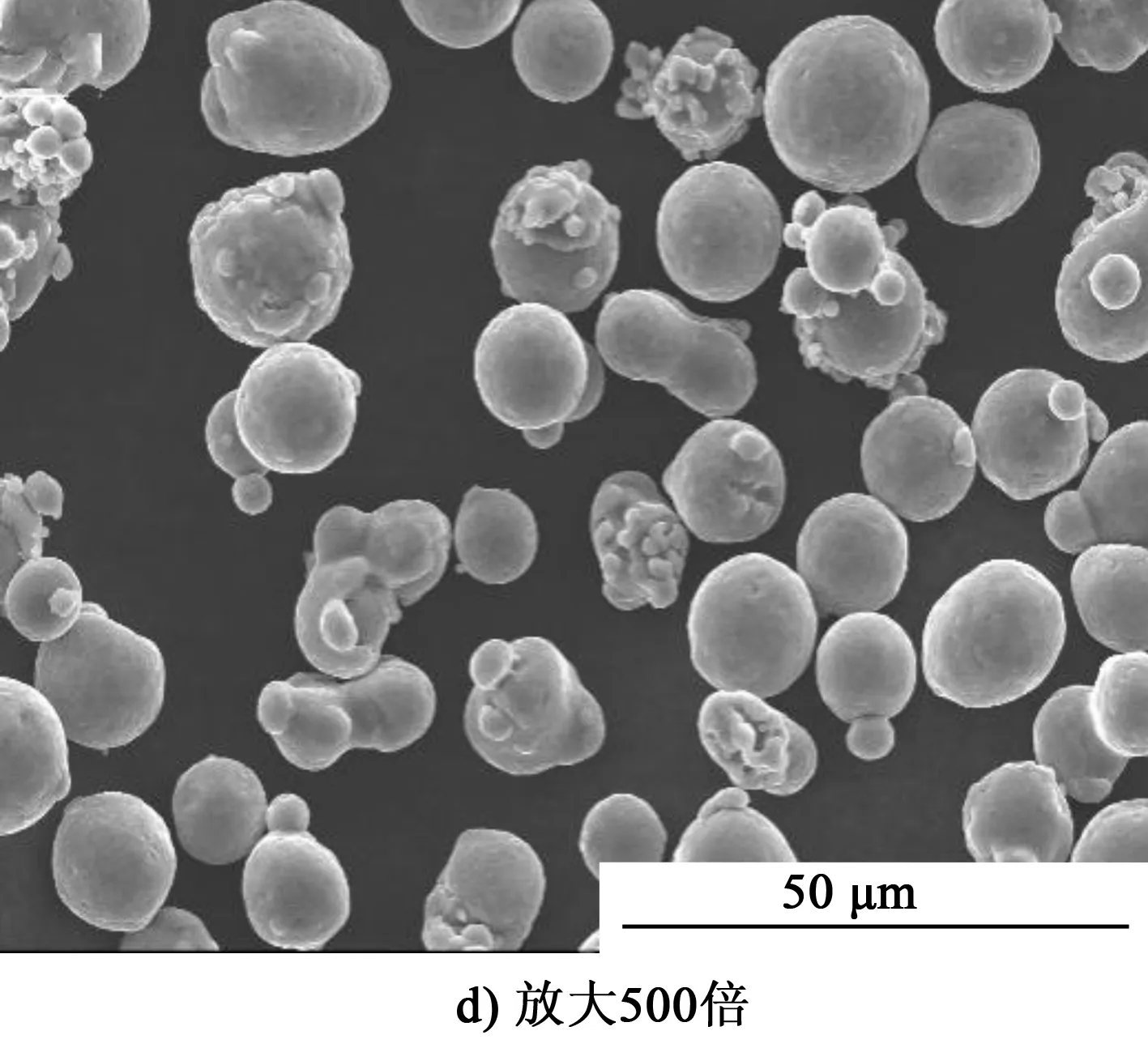

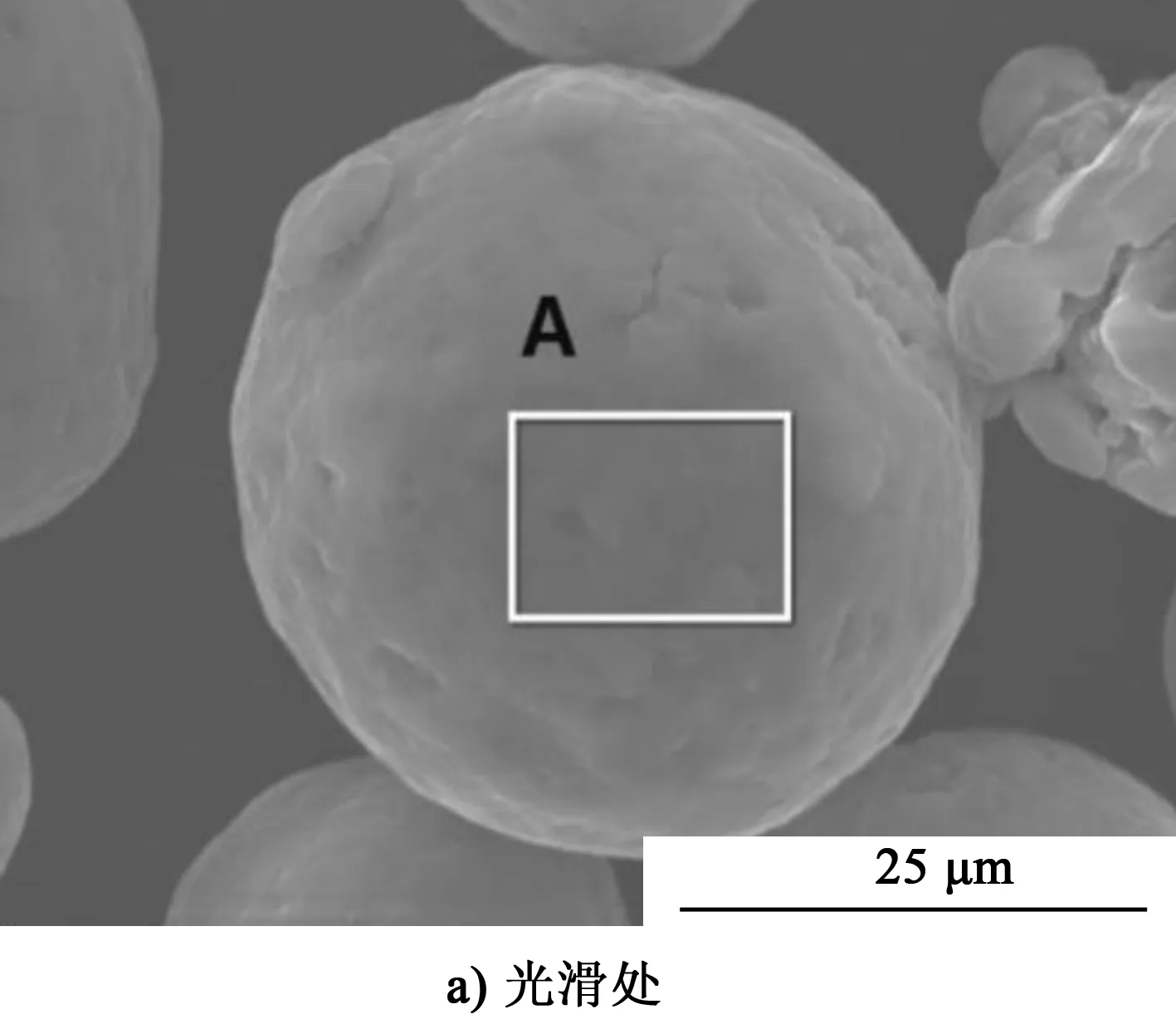

通過掃描電鏡對AlSi10Mg金屬粉末的表面形貌進行觀察,結果如圖3所示。觀察發現,顆粒大小大致在20~50 μm之間,與粉末粒度測試結果基本一致。粉末顆粒大小不一,粒徑小的粉末和粒徑大的粉末之間相間分布,減少粉末間的間隙,提高粉末堆積密度,增加粉末的流動性,提高成型構件性能。圖3a和圖3b中,粉末顆粒大部分是比較規則的球狀,表面比較光滑,球形度相對較好,同時粉末中也存在少量橢圓狀、鴨梨狀、長條狀以及二次團聚顆粒,但數量較少,對SLM成型效果影響較小。圖3c和圖3d中,小部分粉末表面粗糙且有一定的傾角分布,發生二次團聚現象,這會增強粉末對激光的吸收能力,有利于成型[20]。部分尚未凝固成型的小顆粒粉末由于與大顆粒粉末飛行速度的差異會發生碰撞,小顆粒粉末包裹在大粒徑顆粒的表面形成二次團聚現象。

圖3 AlSi10Mg粉末的掃描電鏡圖

氣霧化制粉過程中金屬液體經過2次破碎后形成金屬液滴,金屬液滴在飛行過程中經過冷卻凝固變成金屬顆粒。金屬顆粒的形貌取決于金屬液滴在冷卻凝固過程中的變形情況。在冷卻凝固過程中,金屬液滴受到了表面張力、粘性力、重力和外力,表面張力和粘性力決定金屬液滴發生球化現象,重力和外力決定金屬液滴發生不規則變形。粉末球形度好壞取決于金屬液滴能否進行充分球化,金屬液滴能否充分球化由液滴球化時間τsph和液滴凝固時間τsol的大小決定。τsph>τsol,金屬液滴在充分球化前已經冷卻凝固結束,凝固后粉末顆粒形狀不規則,表面較為粗糙,球形度不好;τsph≤τsol,金屬液滴在冷卻凝固前充分球化,凝固后的粉末顆粒形狀規則,表面相對光滑,球形度好[21-22]。同時,金屬液滴之間的碰撞、粘附等現象也會導致粉末呈不規則形狀。

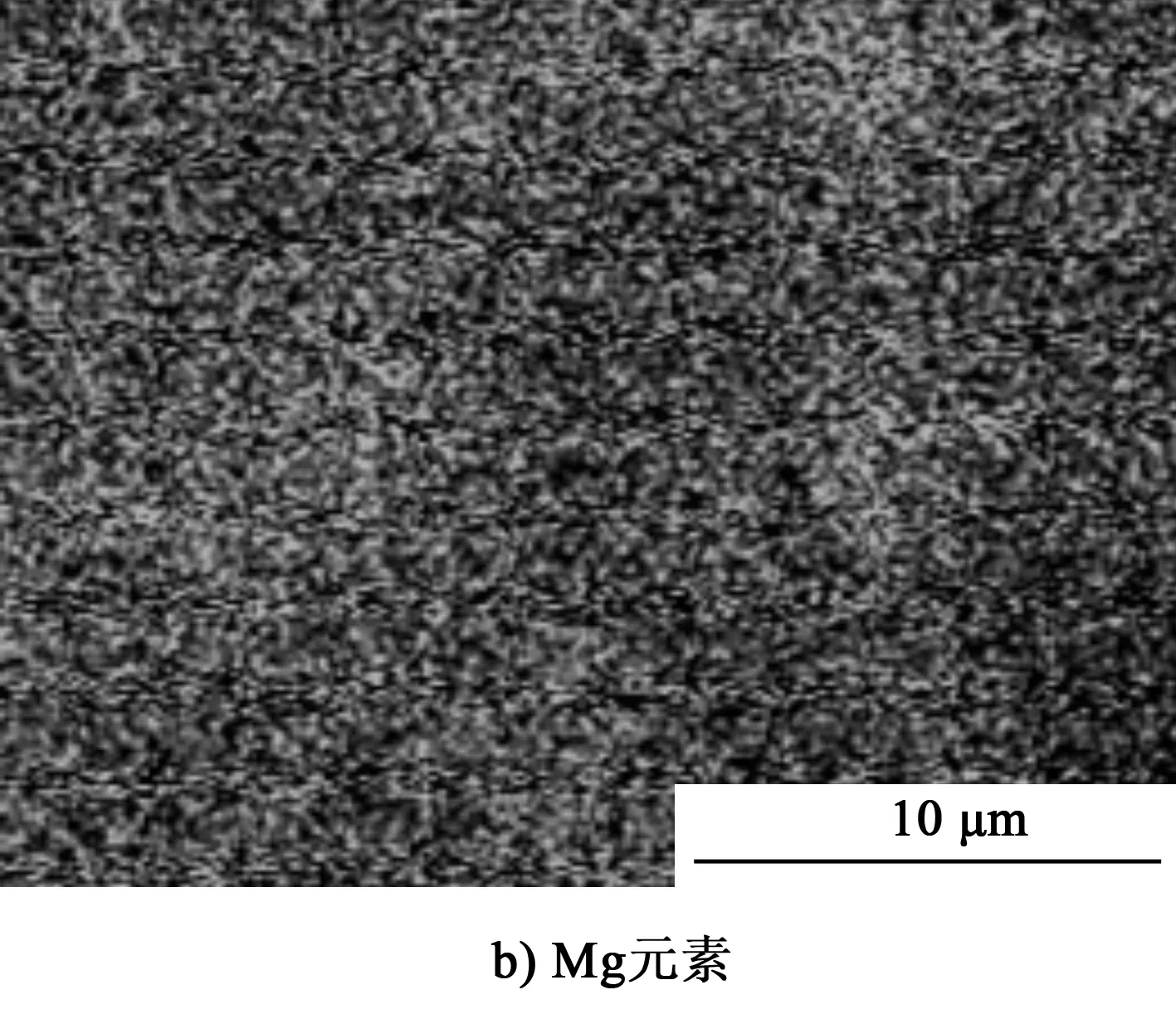

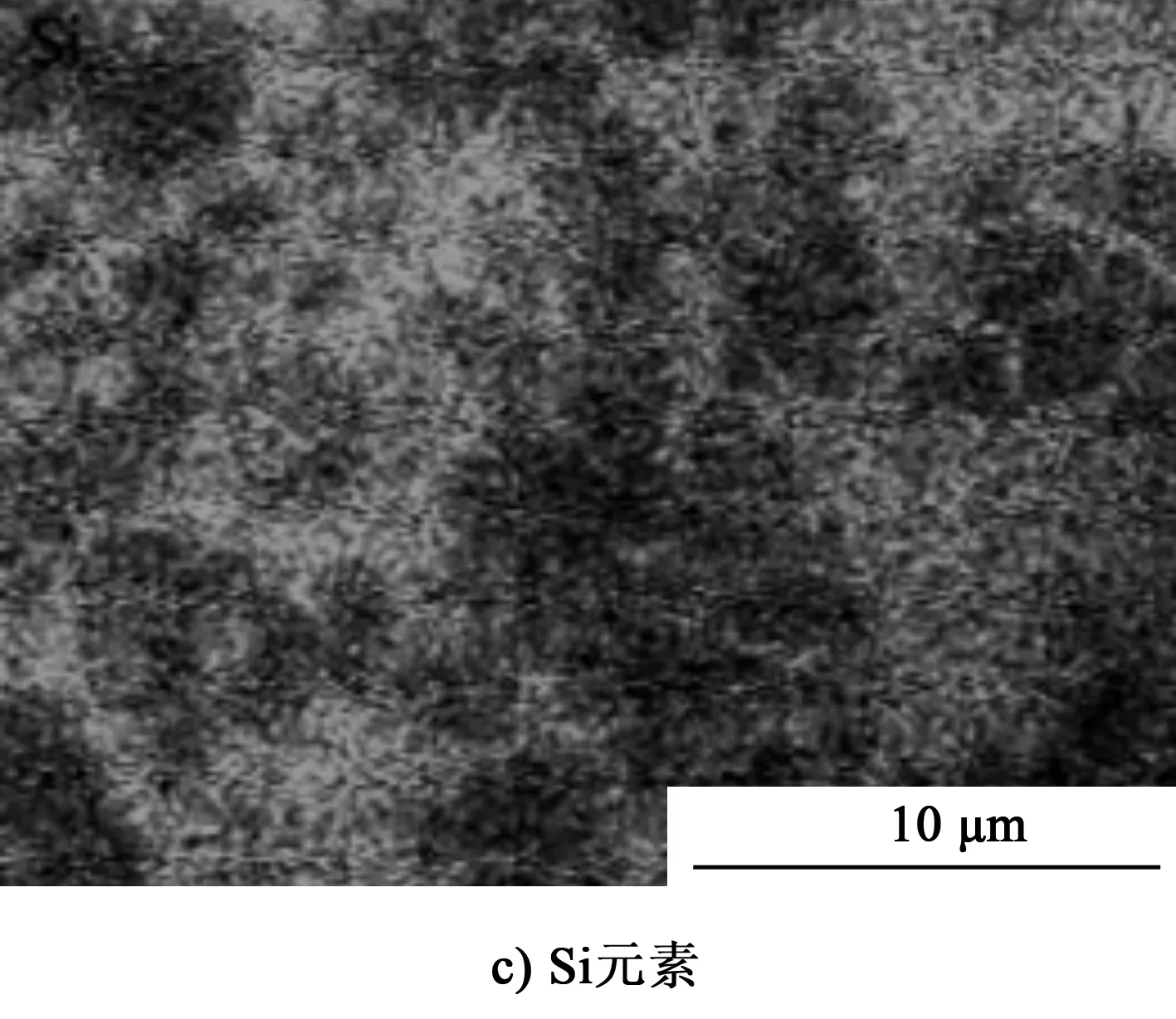

利用Oxford牛津X-MaxN大面積電制冷能譜儀對粉末進行面掃描,得到圖4所示AlSi10Mg粉末元素的分布情況。從圖4中可以看出,AlSi10Mg粉末中Al、Si、Mg 等3種元素分布均勻,不存在明顯的宏觀偏析。

圖4 AlSi10Mg粉末的EDS成分分析圖

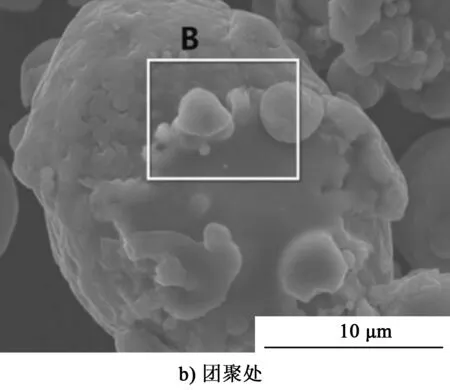

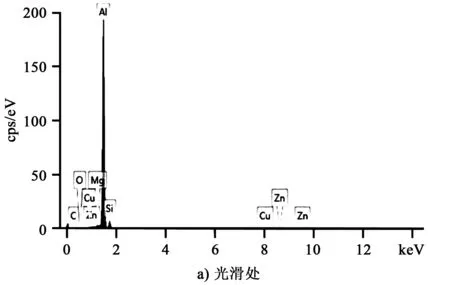

對粉末球形度好的區域和粉末二次團聚區域進行掃描,具體掃描位置如圖5a中的A區域和5b中的B區域,掃描結果如圖6所示,具體元素數據含量見表3。

圖5 AlSi10Mg粉末的EDS掃描圖

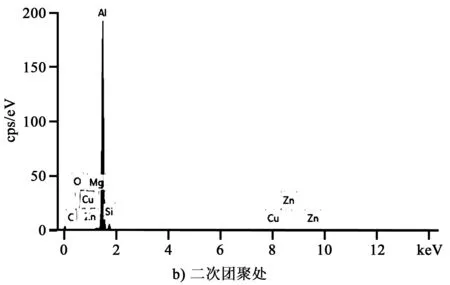

圖6 AlSi10Mg粉末的成分能譜圖

表3 AlSi10Mg粉末EDS結果

通過對圖5和表3分析可知,粉末的Al元素重量百分比接近85%,Si元素和Mg元素的重量百分比分別接近7%和0.5%,滿足AlSi10Mg中Si含量為7%~11%,Mg含量為0.46%~0.6%的成型要求,從EDS能譜分析元素組成可以確定,該合金粉末為AlSi10Mg。AlSi10Mg粉末SLM成型時,Si固溶在Al基體中,Mg與O發生反應,消耗粉末的氧含量,防止Al發生氧化,能夠有效提高成型構件的綜合性能。粉末中混有O元素和C元素,O元素是因為粉末和空氣中的氧氣發生反應生成了氧化物,C元素是因為粉末在保存和使用過程中混入了雜質。同時,筆者觀察到AlSi10Mg粉末的A區域和B區域的表面化學元素相同,但化學元素含量不同。化學元素相同是因為在氣霧化制粉時,金屬液滴冷卻凝固速度較快,元素均勻分布后擴散受到限制,抑制了元素偏析,元素分布均勻;化學元素含量不同則是因為與球形度較好的A區域相比,B區域的粉末顆粒發生了二次團聚現象,粉末顆粒間隙大小不一,入射電子束與B區域粉末作用產生的特征X射線在進入EDS探頭前對粉末的吸收程度與A區域不同,故不同區域的元素含量不同。

2.5 粒度測試

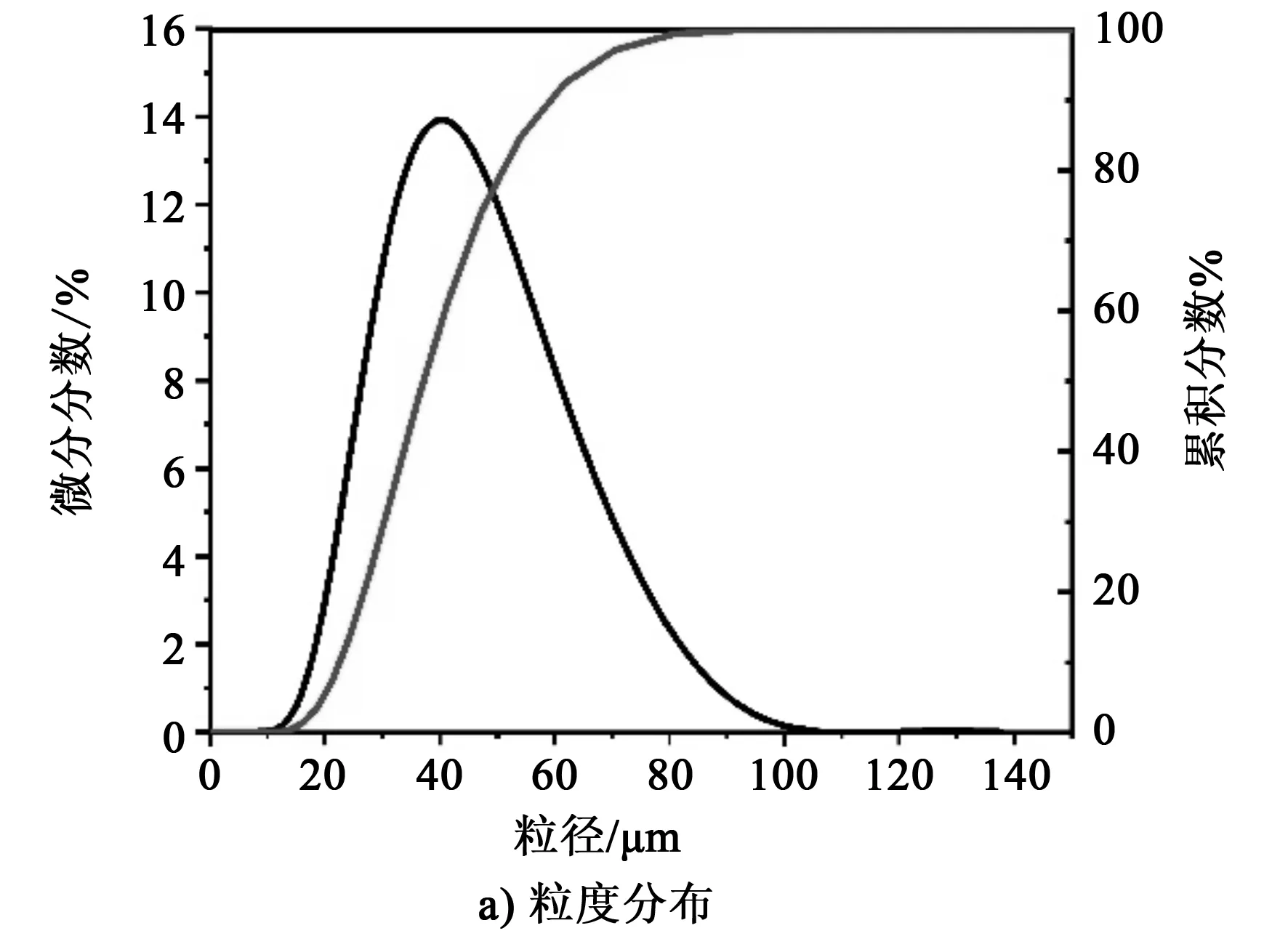

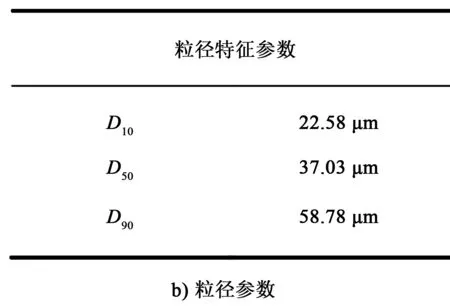

由掃描電鏡圖可知顆粒發生了二次團聚現象,為排除團聚現象對粒度測試結果產生影響,選用蒸餾水作為分散劑,粉末粒度測試結果如圖7所示。

圖7 AlSi10Mg粉末的粒度分布曲線

由圖7可知,粉末粒度呈現單峰正態分布特征,峰值左側比右側窄,這與霧化制粉時金屬熔滴的破碎過程以及破碎金屬熔滴的碰撞有關。霧化制粉分為初始破碎、二次破碎和冷卻凝固等3個過程。最終粉末粒徑由初始破碎到二次破碎這個階段決定,遵循Weber數準則,其定義為:

We=ρv2d/σm

式中,ρ是氣體密度;v是氣流速度;d是金屬液滴直徑;σm是表面張力。當氣體密度和表面張力一定時,二次破碎過程取決于氣流速度和金屬液滴直徑的大小,只有當We值超過臨界值二次破碎過程才會發生。當v較小、d較大時,較大液滴的二次破碎產生的峰與初始破碎產生的峰疊加形成雙峰或多峰分布。只有當v較大、d較小時,較小液滴二次破碎產生的峰與初始破碎產生的峰才會基本重合,呈現單峰分布We。數不斷變化,液滴二次破碎通過不同形式呈現,破碎過程不同,最終得到的粉末粒度呈現正態分布。小部分破碎的金屬液滴相互碰撞,冷卻凝固形成粒徑小的粉末,大部分未發生碰撞的破碎金屬液滴冷卻凝固成粒徑大的粉末。粒徑小的粉末和粒徑大的粉末之間相間分布,減少粉末間的間隙,提高粉末堆積密度,增強粉末的流動性,鋪粉過程更加均勻,提高成型構件性能。

通過粒徑特征參數可知,AlSi10Mg粉末80%的顆粒粒徑在22.58~58.78 μm之間,中值粒徑D50為37.03 μm,平均粒徑為39.09 μm。目前,SLM技術常用粉末的粒度范圍為15~53 μm,本文所用粉末符合成型要求。同時,顆粒粒徑與鋪粉層厚有關,目前市場上SLM成型設備對鋪粉層厚的要求大多為20~50 μm,本文所用金屬粉末的平均粒徑為39 μm,可以鋪出均勻密實的粉末層,保證成型過程順利進行,從而得到綜合性能優異的構件。

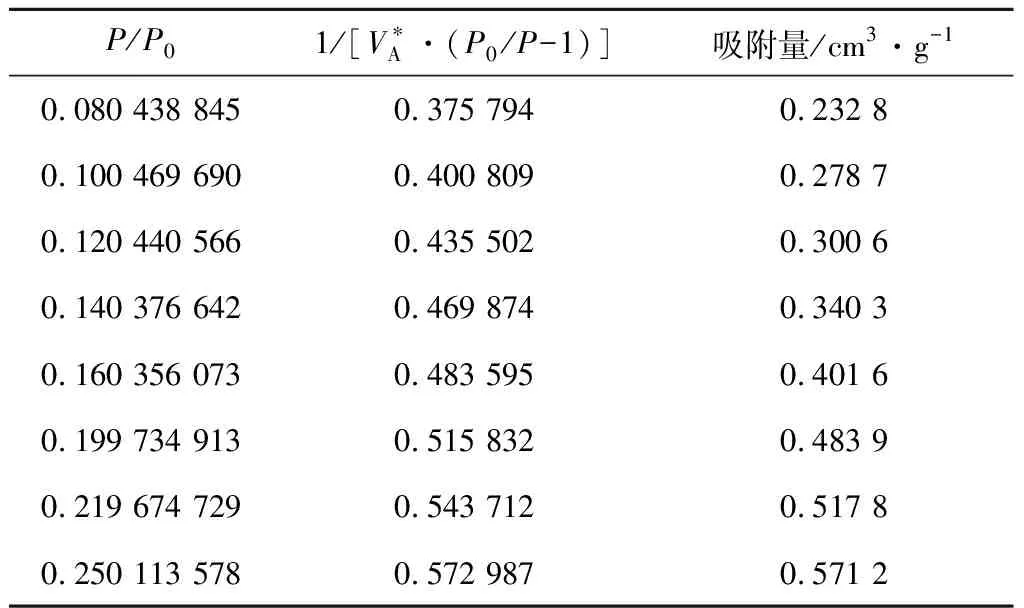

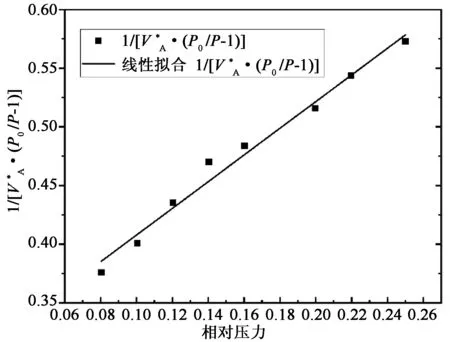

2.6 比表面積

為了研究AlSi10Mg合金粉末的比表面積,利用多點BET法進行測量。由于BET理論的多層物理吸附模型限制,BET公式只適用于相對壓力在0.05~0.30范圍內的吸附數據。小于這個范圍,相對壓力大小不能形成多層物理吸附,表面不均勻性問題嚴重;大于這個范圍,相對壓力太大,導致毛細管凝聚明顯破壞多層物理吸附平衡[23]。在該范圍內選取8個點,具體數據見表4。

表4 多點吸附測量結果

圖8 AlSi10Mg合金粉末的BET圖

根據圖8可以得到其斜率和截距的數值。截距A=0.293 94,斜率B為1.137 62。通過計算可知:

SW=4.36VM=3.045 6 (m2/g)

粉末的比表面積較大,達到3.045 6 m2/g。金屬粉末單位時間內吸收激光能量的多少與比表面積成正比,比表面積越大,粉末所具有的表面能越大,粉末單位時間內吸收的激光能量越多,粉末快速熔化形成熔池所需要的激光能量密度越小,成型構件的缺陷越少,致密度越高,性能越好。

3 結語

通過上述研究可以得出如下結論。

1)AlSi10Mg粉末的松裝密度和振實密度分別大于對應致密材料的55%和62%,流動性為73 s/50 g,休止角≤35%,滿足SLM對于粉末材料性能的基本要求,有利于SLM成型順利進行。

2)粉末顆粒的80%粒徑在22.58~58.78 μm之間,平均粒徑為39.09 μm,滿足成型對于鋪粉層厚為20~50 μm的工藝要求,能很好地適用于SLM成型。顆粒粒徑呈正態單峰分布,粒徑小的粉末和粒徑大的粉末之間相間分布,減少成型缺陷,提高成型質量。

3)通過控制金屬液滴冷卻凝固速度和球化作用時間的方法減少氣霧法制粉過程中不規則顆粒數量和二次團聚現象的發生,可有效提高SLM成型構件的性能。