汽車排氣管焊接夾具的運動學仿真

潘志奎,陳 雪,陳 成

(北華大學 機械工程學院,吉林 吉林 132021)

目前市面上的汽車排氣管焊接夾具主要分為專用焊接夾具和模塊化組合焊接夾具,排氣管焊接夾具是提升汽車排氣管焊接質量的重要裝置[1-2].排氣管焊接夾具還未能實現根據焊縫位置自動調整角度和位置,以滿足焊接機器人快速定位焊縫進行焊接任務.在汽車排氣管焊接過程中,由于焊接夾具的夾持機構工作周期選擇不合理,使得夾爪與排氣管發(fā)生碰撞和磨損,造成夾持機構失效或者排氣管碰撞變形.另外排氣管與焊接夾具之間發(fā)生運動干涉,使得焊接機器人沒法按最佳的角度與距離進行焊接,造成了排氣管焊接質量不佳的情況.

本文以一種四爪型汽車排氣管焊接為例,模擬焊接夾具在實際生產環(huán)境中的工作情況,通過添加機械翻轉結構實現焊接夾具角度調整和直線位移調整,使得焊接夾具與焊接機器人更好配合,提高排氣管焊接夾具的生產效率和工作穩(wěn)定性,縮短排氣管的生產周期.

1 排氣管焊接夾具機構組成及工作原理

1.1 排氣管焊接夾具機構組成

圖1是四爪型排氣管焊接夾具三維示意圖.四爪型排氣管焊接夾具主要由夾持機構和分度機構兩大部分組成.

(a)夾持機構示意圖

(b)分度機構示意圖 圖1 焊接夾具三維模型圖

夾持機構主要由氣缸(橫向氣缸、軸向氣缸)、活塞桿、弧形夾爪、連桿等組成,夾持機構主要負責排氣管在焊接過程中完成定位和夾緊的作用.夾持機構通過控制橫向氣缸或者軸向氣缸使4個夾爪可以在合理的工作周期內根據排氣管直徑大小自由伸縮,也可在排氣管為不規(guī)則形狀時根據排氣管形狀做出相應的調整.這樣就解決了夾持機構因工作周期選擇不合理導致夾爪與排氣管發(fā)生碰撞和磨損,進而造成夾持機構失效或者排氣管碰撞變形的問題.分度機構主要由步進電機、傳感器、分度盤、齒條、夾具體等組成,分度機構主要負責排氣管焊接過程中焊縫角度的調整.分度機構根據排氣管形狀和焊縫位置上的差異,通過控制步進電機驅動分度盤對排氣管做出相應角度和位置上的調整,解決了排氣管與焊接夾具之間由于運動上干涉使得焊接機器人沒法按最佳的角度與距離進行焊接,造成排氣管焊接質量不佳的情況.實現了焊接機器人快速定位排氣管焊縫位置進行焊接的要求,提高排氣管焊接的效率和焊接質量[3].

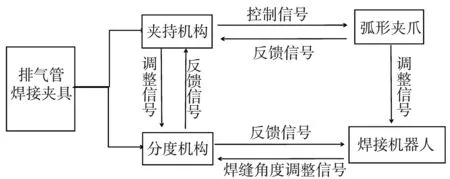

1.2 排氣管焊接夾具的工作原理

圖2是排氣管焊接夾具工作原理圖.以排氣管薄片放入排氣管焊接夾具中作為初始位置,首先是焊接夾具底板上的夾具體會在氣缸推力作用下做左、右移動以滿足排氣管橫向尺寸要求,與此同時4個夾爪會根據不同排氣管的形狀和尺寸大小,在氣缸的推力作用下沿X方向或Z方向上移動一定的距離以達到弧形夾爪對排氣管定位和夾緊的目的.等完成第1個工位焊縫焊接任務后,分度機構會根據焊縫的位置調整一定的角度進行下一次的焊接任務,直到完成整個排氣管的焊接.

圖2 排氣管焊接夾具工作原理圖

2 ADAMS運動學分析

2.1 虛擬樣機的建立

將在CATIA軟件中建立的焊接夾具三維模型導入到ADAMS中(如圖3所示).進入ADAMS后,首先設置重力的方向為負Z方向,用Modify命令定義各個構件的材料和質量.ADAMS軟件會自動生成所選材料的密度、彈性模量,本模型所選的材料為鋼.然后定義各個構件之間的約束關系[4].

圖3 焊接夾具ADAMS模型

2.2 驅動的添加

焊接夾具在真實的工作情況下是間歇運動,并不是連續(xù)性運動[5-6].然而ADAMS提供簡單仿真是連續(xù)性運動,為了更加真實地模擬焊接夾具焊接時運動狀況,在ADAMS中采用如下兩種方式實現動力驅動以達到需要的模擬效果.

(1)用ADAMS軟件中提供的IF和STEP函數來構造驅動函數[7],即Motion+if( ),Motion+step( ),通常Motion+if( )+Motion+step( )混合使用.

(2)通過開發(fā)用戶子程序來控制驅動.

本模型選用了更適合周期性運動的STEP驅動力函數,右夾爪的驅動函數為f(time)=step(time,0,0,5,150)+step(time,10,150,15,0).左夾爪的驅動函數為f(time)=step(time,0,0,5,150)+step(time,10,150,15,0).

分度機構的驅動函數f(time)=step(time,5,0d,7.5,30d)+step(time,8.5,30d,10,-60d).

2.3 運動仿真和結果分析

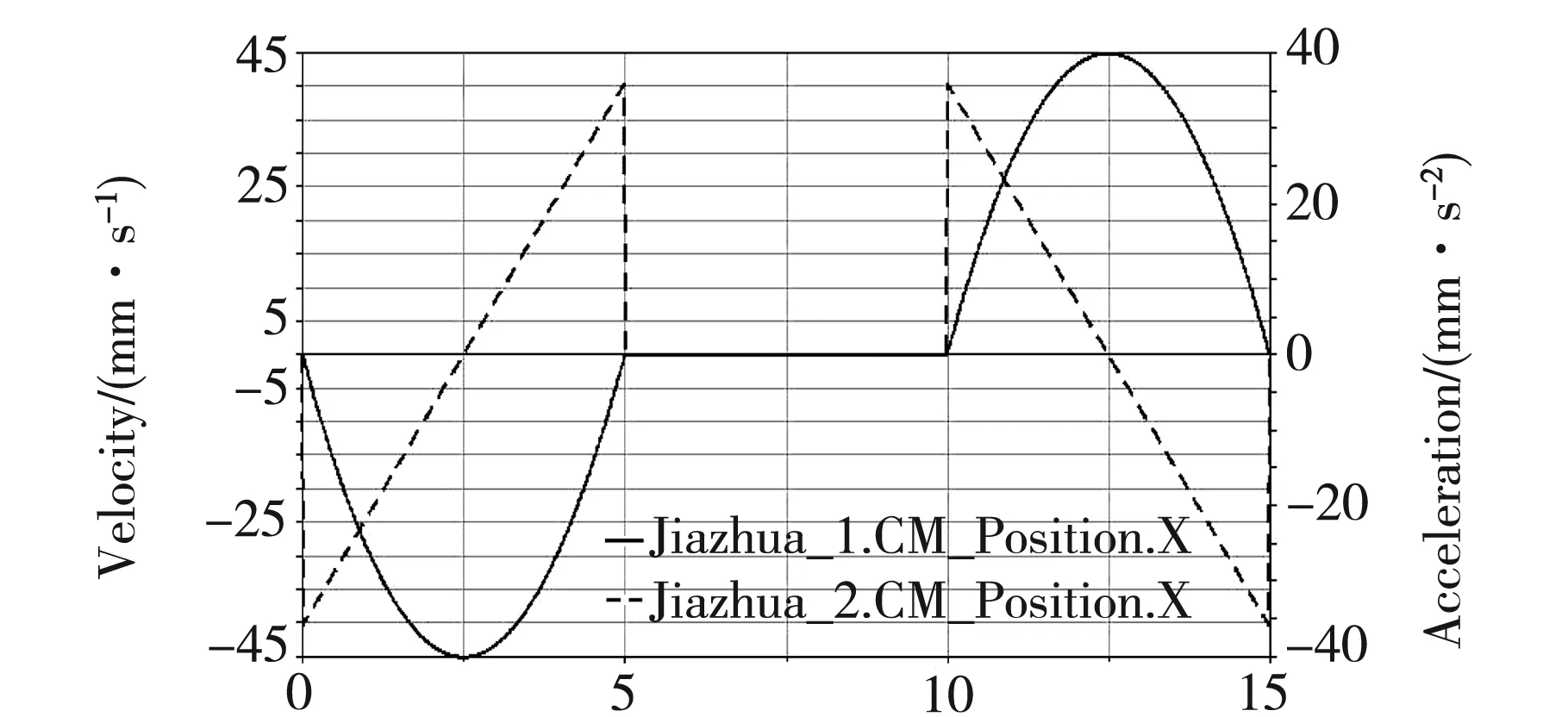

模型添加完約束和驅動之后,可以對焊接夾具的夾持機構進行運動學仿真[8].焊接夾具的4個夾爪是可以單獨運動的,為了便于研究,將夾爪左1和夾爪左2兩個夾爪視為一個整體(Jiazhua-1),夾爪右1和夾爪右2兩個夾爪視為一個整體(Jiazhua-2),對左、右兩夾爪在不同運動周期下平移運動狀態(tài)進行仿真研究,得到左、右兩夾爪在X軸方向上的位移曲線如圖4所示.

圖4中實線代表Jiazhua-1,虛線代表Jiazhua-2.在0~5 s是夾爪抓取過程,當t=0s時夾持機構完全處于張開狀態(tài)的,左、右夾爪的距離的絕對值為450 mm,當t=5 s時夾持機構完全處于收縮狀態(tài),左、右夾爪分別移動了150 mm,夾爪之間的距離絕對值變?yōu)榱?50 mm.在5~10 s中夾爪始終處于夾緊狀態(tài),此時為排氣管焊接過程,夾爪要提供持續(xù)穩(wěn)定的夾緊力.10~15 s是夾爪的釋放過程,當t=15 s時夾爪回到了最初始狀態(tài),夾持機構從抓取到釋放完成了排氣管焊接的整個過程.圖4反映的兩夾爪之間的距離與設計的夾持機構完全一致,這說明此次對焊接夾具夾持機構施加的約束和STEP驅動函數完全正確,能夠真實的反應了夾持機構施加的運動狀態(tài),驗證了運動學仿真的可行性.

Time/s圖4 Jiazhua-1和Jiazhua-2夾爪在X軸方向上的位移曲線

針對夾持機構工作周期選擇不合理,使得夾爪與排氣管發(fā)生碰撞和磨損的問題,對夾持機構,選取10、15、20、25 s 4個運動周期來研究不同運動狀態(tài)下夾爪的速度和加速度的變化情況如圖5所示.

圖5為不同工作周期下夾爪的速度和加速度運動曲線,其中實線代表的是速度,虛線代表的是加速度.根據以上四個圖片可以清晰的看出在不同的工作周期下夾爪的速度和加速度的最大值,如表1所示.

Time/s(a) 10 s時的速度和加速度曲線

Time/s(b) 15 s時的速度和加速度曲線

Time/s(c) 20 s時的速度和加速度曲線

Time/s(d)25 s時的速度和加速度曲線圖5 不同工作周期下夾爪的速度、加速度曲線圖

表1 不同周期內速度與加速度的最大值

通過表1可以看出,當夾具的工作周期定為10 s時,夾爪速度的最大值為90 mm·s-1,加速度最大值為140 mm·s-2,都要遠遠的大于其他3組的數據.這么大的加速度很容易造成夾爪與排氣管之間的碰撞和磨損,導致夾持機構失效或者排氣管碰撞變形[9].隨著夾持機構工作周期的變長,夾爪產生速度和加速度的最大值也在逐漸的降低,另外3組的速度和加速度的最大值變得相對的平緩.這樣的速度和加速度不會對夾持機構造成較大的影響和損壞[10],綜上分析將工作周期定為15~25 s.

為了研究排氣管焊接夾具是否存在運動干涉問題,將夾爪左1和夾爪左2兩個作為一個整體(Jiazhua-1),將夾爪右1和夾爪右2兩個夾爪作為一個整體(Jiazhua-2)進行運動分析,得到真實工作情況下夾爪位移和分度機構角度情況.

通過圖6可知,夾持機構的4個夾爪完成了對排氣管的夾緊和釋放過程,同時分度機構也完成對排氣管焊縫角度的調整.焊接夾具的兩個機構共同完成整個的排氣管焊接過程,兩者之間沒有發(fā)生機構運動上的干涉.分度機構在0~5 s這段時間處于停滯狀態(tài),夾爪處于收縮過程,夾爪之間的距離在不斷的縮小.從第5 s時分度機構開始運轉,在5~7.5 s這段時間內分度機構順時針轉了30°.從7.5~8.5 s這段時間內分度機構處于停滯狀態(tài),夾爪此時也處于收縮狀態(tài),整個焊接夾具處于焊接工作中.從8.5~10 s這段時間內分度機構又反向轉動了60°對焊縫角度做了一個調整.10~15 s內分度機構停轉,夾爪開始釋放完成整個焊接過程.

Time/s圖6 夾爪位移和分度盤轉角曲線

3 結 論

(1)運用CATIA和ADAMS軟件,可以將汽車排氣管焊接夾具機構的運動學仿真和參數化設計有機地結合起來.充分展現了虛擬樣機技術的先進性,大大降低了焊接夾具的開發(fā)成本,為新型汽車排氣管焊接夾具的一次性設計和開發(fā)提供了可靠的保證.

(2)對虛擬機構進行運動學仿真,可以更加直觀地看到各種工況下焊接夾具夾持機構的工作過程和整個排氣管焊接過程中各機構的協(xié)調關系,得到實驗無法得到的精確數據結果.為夾持機構的各種狀態(tài)提供理論依據,也避免了因機構干涉導致排氣管焊接質量不佳的問題.