鉆井自動化裝備“一鍵聯動”系統

成小強

(中國石油集團西部鉆探克拉瑪依鉆井公司,新疆克拉瑪依 834009)

0 引言

近年隨著國內鉆井裝備的高速發展,逐步從機械化、電動化向自動化、智能化轉變。然而,要實現真正意義上的智能化,實現無人操作,不僅需要自動化設備、通信設備、監控設備的組合,還需要將鉆井作業流程與自動化設備聯系起來,實現一整套復雜動作的循環。

“一鍵聯動”自動化裝備系統的研究主要定位于套管段內的頻繁起鉆、下鉆作業流程。系統在實際應用中,將作業流程標準化,由系統自動控制執行,對于存在風險或無法自動的環節,由司鉆人工操作和人工確認。系統自動控制完成安全的保障環節,人工和自動化可以靈活切換,保障操作安全。

該項目主要著眼于在役鉆機自動化裝備配套技術,在現有電動鉆機基礎上優化人機互動系統界面、完善防碰防撞互鎖,并具有自動化機具聯動功能、集成遠程監控及診斷等信息化系統,實現本質安全,提效率、提效益。

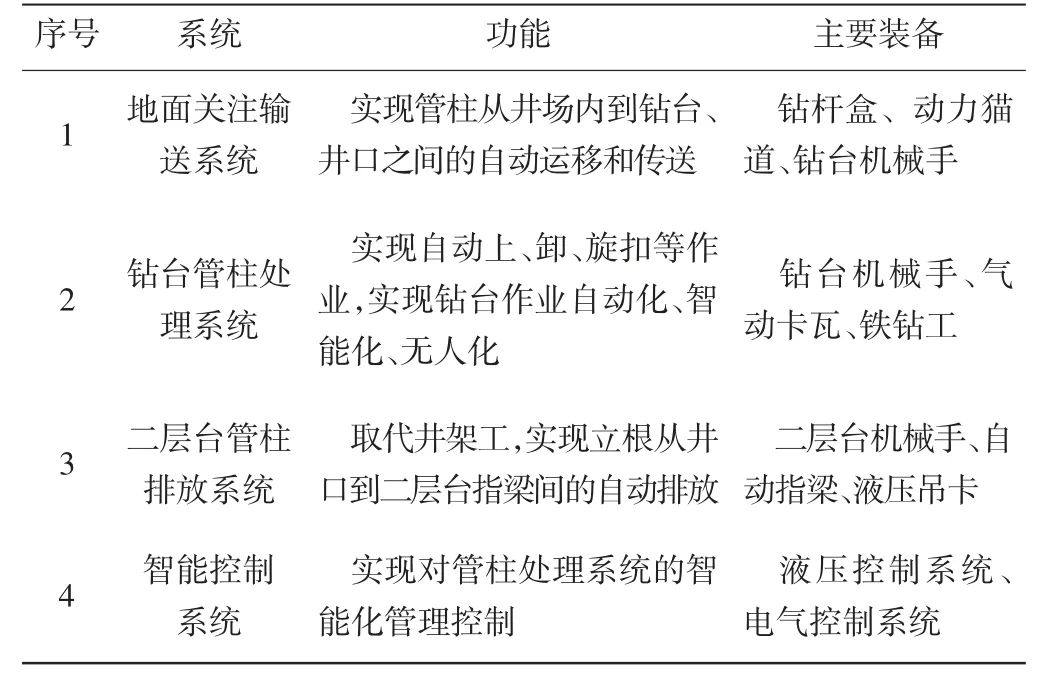

基于上述預期目標,該項目開展的研究內容主要包括:成套自動化機具系統升級解決方案;自動化機具流程標準化設計;多設備控制無縫對接;集成通信協議、接口兼容技術優化。“一鍵聯動”系統實現的功能有石油鉆機在施工過程中管柱(鉆桿、套管)實現自動化處理,包括運輸、舉升、排放、抓取等一系列聯合動作(表1)。

表1 鉆井自動化處理系統

1 鉆井作業流程

新一代鉆機基本配備頂驅作業,所以本文探討的均是帶頂驅情況下的鉆井作業。無論分為幾開次或是否定向、水平鉆井,鉆井工藝基本的流程可以分為鉆進、接單根、起鉆、下鉆、劃眼、循環、下套管、固井等。最常規和最基本的,也是運用自動化裝備最多的多次循環同一套動作的作業,就是起鉆、下鉆作業。

(1)起鉆作業流程:上提鉆具至二層臺位置→坐好井口卡瓦→卸開鉆桿立柱→將鉆桿立柱坐在立根盒→打開吊卡→將立柱拉入二層臺。

(2)下鉆作業流程:將二層臺立柱拉出→放入吊卡→上提立柱→與井口鉆柱連接→打開井口卡瓦→下放鉆桿。

2 鉆井自動化裝備動作流程

根據鉆井作業基本流程,要實現“一鍵聯動”就必須對各自動化裝備的動作進行分解,充分考慮其先后順序,避免互相干擾,完成整套作業。

2.1 起鉆作業時自動化裝備動作流程

打開自動化裝備“一鍵聯動”系統→選擇起鉆模式→絞車自動上行至二層臺合適位置→自動卡瓦包住鉆柱→鐵鉆工動作,卸開立柱→鉆臺機械手將立柱拉回立根盒指定位置→二層臺機械手抓住立柱→打開液壓吊卡→二層臺機械手將立柱推入指定位置→絞車自動下行→液壓吊卡自動扣合→自動卡瓦打開→絞車自動上提。完成一個起鉆循環動作。

2.2 下鉆作業時自動化裝備動作流程

打開自動化裝備“一鍵聯動”系統→選擇下鉆模式→絞車自動上行至二層臺合適位置→二層臺機械手拉出立柱,推入液壓吊卡→液壓吊卡自動扣合→絞車緩慢上提→鉆臺機械手將立柱推至井口扶正→鐵鉆工完成上扣→緩慢上提絞車→打開自動卡瓦→絞車下行至井口指定位置→關閉自動卡瓦→液壓吊卡自動打開→絞車自動上行。完成一個下鉆循環動作。

2.3 編寫“一鍵聯動”程序

采用聯網控制,按照目前使用最廣泛的西門子PLC S-1200編寫邏輯程序,利用模擬器進行反復模擬運行。

3 現場實驗應用

經過安裝調試,目前該自動化“一鍵聯動”系統已經在克拉瑪依鉆井公司7000 m 自動化鉆機應用,在萬米起下鉆試驗中,提升系統最大鉤速在1.0~0.8 m/s(起鉆和下鉆略有不同),起鉆單次循環所用時間最短為180 s,下鉆單次循環所用時間最短為178 s,平均起鉆速度達到18.1 柱/h,平均下鉆速度18.5 柱/h;單趟起鉆最快速度達到20 柱/h,單趟下鉆最快達到20 柱/h,速度與人工操作相當,正在進一步完善和量化推廣策劃(圖1)。

圖1 參與“一鍵”聯動的自動化鉆井裝備

4 結束語

鉆井裝備按照機械化、電動化、自動化、智能化的發展順序不斷進步,鉆井自動化裝備處于大范圍推廣階段,許多獨立動作的自動化裝備基本已經在新一代鉆機上配置。目前鉆井自動化裝備“一鍵聯動”技術已經成功應用,具有提速、增效、安全、減員的特點。然而要實現鉆井裝備智能化運行,鉆井裝備的研究還任重而道遠。“一鍵聯動”向智能化鉆井裝備邁了重要一步,后續將繼續研究在特殊情況下自動化裝備的應急處理操作。