長距離水平定向鉆回拖力的預測及分析

單彬彬 曹守金 李明

1.中國市政工程中南設計研究總院有限公司 武漢430000

2.中國建筑一局(集團)有限公司 北京100000

引言

水平定向鉆進技術廣泛應用于石油天然氣、電力、通信、給水、排水、煤氣、熱力等地下管線的鋪設,以其對環(huán)境、城市交通的最小影響和危害,及其效率和成本等優(yōu)勢,日益受到人們的重視,取得了很好的社會效益和經濟效益[1]。

管道回拖是水平定向鉆進技術中重要的一環(huán),回拖力預測可為穿越工程設計、鉆機型號選擇、管道在施工中的穩(wěn)定性評價、回拖減阻工藝制定等關鍵環(huán)節(jié)提供依據,受到大量學者的關注[2-6]。

現有規(guī)范中盡管給出了回拖力的計算公式,但參數取值范圍較大,公式預測值與實測值有很大偏差,原因之一是未充分考慮回拖力的組成。本文在總結已有研究成果的基礎上,充分考慮回拖力的組成,提出新的回拖力計算公式,并用實際工程案例進行驗證。

1 回拖力計算

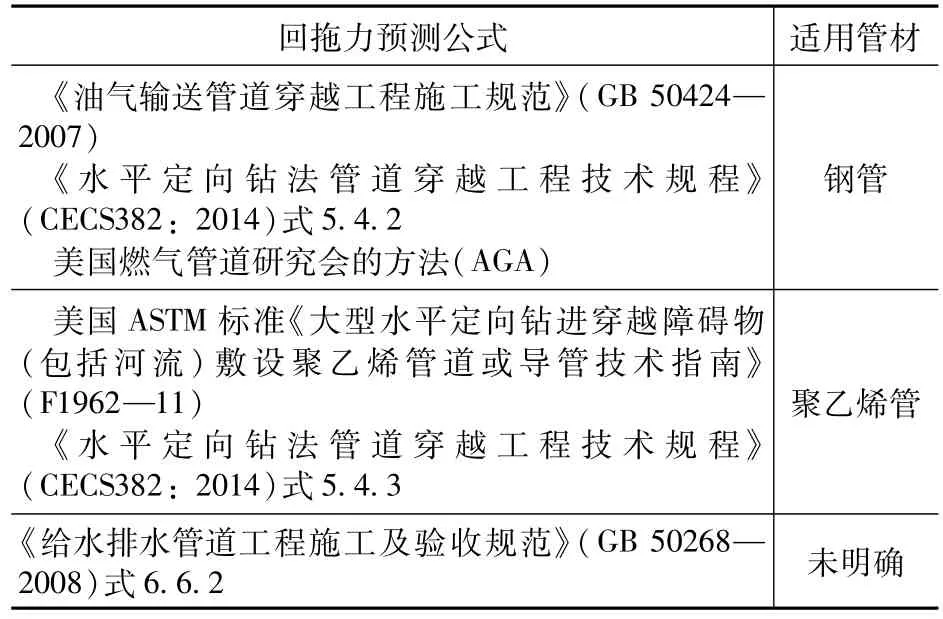

現有規(guī)范或規(guī)程中回拖力的計算公式大致可分為三類,一是適用于鋼管管材,二是適用于聚乙烯管材,三是未作明確適用于何種管材,分類見表1。

表1 回拖力預測公式分類Tab.1 Classification of Drag Force prediction formula

本文選取4 個國內外權威機構或國家標準所提供的回拖力計算方法,并以實際工程的統(tǒng)計數據為基礎,將計算結果與實際所測回拖力進行比較分析,供工程設計人員參考。

1.1 CECS382:2014

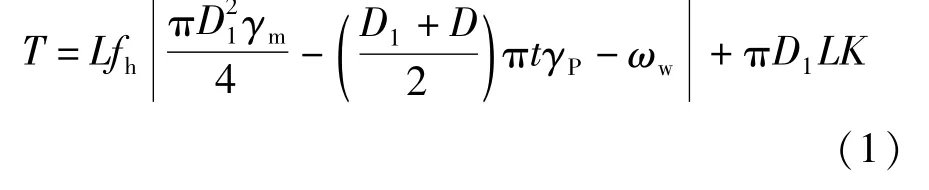

當敷設管道為鋼管時,回拖力按下式計算:

式中:L為穿越長度,m;D為管道內徑,m;t為管道壁厚,m;D1為管道外徑,m;fh為鋼管與孔壁之間摩擦系數,0.1~0.3;K為泥漿粘滯系數,0.15~0.35,kPa;γm為泥漿重度,kN/m3;γP為鋼材重度,kN/m3;ωw為單位長度配重,kN/m。

規(guī)范中認為管道在地面摩阻力是可控的,管道回拖阻力主要包括管道靜浮力引起的摩阻力和泥漿的黏滯阻力。計算公式中的鋼管與孔壁的摩擦系數及泥漿粘滯系數的變動范圍較寬,回拖力的計算結果受主觀影響較大且范圍太寬。公式未考慮彎曲變形阻力、管道與地面的摩阻力。

1.2 GB 50424—2007

該規(guī)范適用于油氣輸送管道在陸上穿越人工或天然障礙的新建和擴建工程。其回拖力計算公式主要考慮了穿越管道與孔壁之間的摩擦阻力和泥漿對管道的黏阻力。其計算公式與CECS382:2014 中公式相同,只是建議參數取值不同,GB 50424—2007 中建議管道在充滿泥漿的孔中的摩擦系數取0.3,泥漿粘滯系數取0.175。

1.3 美國燃氣管道研究會的計算方法(AGA)

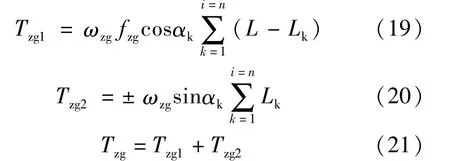

AGA計算方法是由Huey 等人在1996 年為定向鉆安裝鋼管道而提出的,公式如下:

(1)直線段拉力的計算公式為:

式中:T1為直線段拉力,kN;Ff為孔道內摩擦阻力,kN;FDR為孔液的阻力,kN;μb為管道與孔壁的摩擦系數;WP為考慮鉆孔液浮力后管道單位長度的凈重,kN/m;L為直線段管道長度,m;β為管道傾角;μmud為泥漿粘滯系數,kPa。

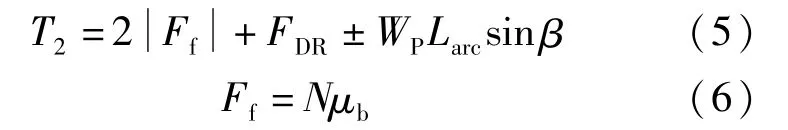

(2)彎曲段拉力的計算公式為:

式中:T2為彎曲段拉力,kN;Larc為彎曲段管道長度,m;N為彎曲段管土相互作用的法向力,kN,需迭代求解。

(3)總的回拖力為:

式中:Ti為第i段管道上的軸向拉力,kN;T為總的軸向拉力,kN。

公式考慮了管土的摩擦阻力、泥漿的黏阻力和彎曲變形阻力的影響,但沒有考慮管道拖入孔道之前與地表面的摩擦阻力,并認為管道進入鉆孔時的回拖力為零,其最大回拖力出現在回拖最后階段并以遞增的方法沿管道分布。因此此法把整個管道分解為許多直線段和曲線段,最后的軸向拉力為每小段拉力的總和。

1.4 ASTM技術指南

美國材料試驗協(xié)會(ASTM)制定的F1962-11,指導和幫助工程師更好地理解定向鉆進鋪設聚乙烯管道的技術細節(jié)。其中回拖力計算公式如下:

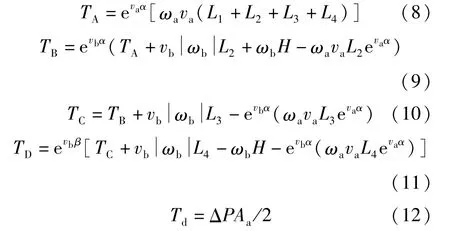

式中:TA、TB、TC、TD為A、B、C、D 四點的回拖力,kN;L1、L2、L3、L4為管道額外增加長度、AB、BC、CD段長度,m;va為管道與地面摩擦系數;vb為管道與孔道壁摩擦系數;ωa為管道每延米自重,kN/m;ωb為管道每延米凈浮力,kN/m;H為管道埋深,m;α 為管道入土角,弧度;β為管道出土角,弧度;Td為泥漿拖拽力,kN;ΔP為計算處泥漿壓力差,kPa;Aa為管道與鉆孔壁間圓環(huán)截面積,m2。

公式考慮了管道與地面的摩擦阻力、管道與鉆孔的摩擦阻力、絞盤效應、泥漿拖拽力的影響。CECS382:2014 式5.4.3 即參考ASTM 規(guī)范,但規(guī)程中未考慮泥漿拖拽力Td。

2 回拖力組成分析

鉆孔清孔過程中,鉆機回拖力監(jiān)測儀表始終處于較高的數值,320kN~400kN,鉆桿與擴孔器產生的阻力不可忽略不計。以上述規(guī)范規(guī)程中已有預測公式為基礎,結合工程中回拖力實測數據分析,回拖力組成包括管道與地面的摩擦阻力、管道與孔壁的摩擦阻力、鉆孔液對管道產生的阻力、鉆桿與孔壁的摩擦阻力、擴孔器與孔壁的摩擦阻力、鉆孔液對擴孔器產生的阻力及彎曲變形阻力(絞盤效應)。分述如下:

(1)管道與地面摩擦阻力:

式中:Td為管道與地面摩擦阻力,kN;ωs為單位長度管道的重力,kN/m;fd為管道與地面的摩擦系數;L為管道的總長度,m;Lk為管道在孔道內的長度,m。

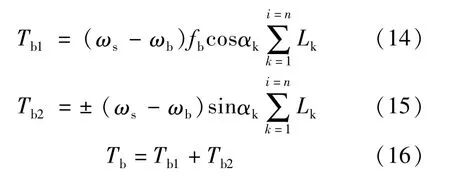

(2)孔道內摩擦阻力:

式中:Tb為管道與地面摩擦阻力,kN;ωb為孔道內單位長度管道的浮力,kN/m;fb為管道與孔道壁的摩擦系數;αk為孔道與水平向的傾斜角;管道重力的分量方向與拉力方向相同時取負號。

(3)孔道內鉆孔液的阻力

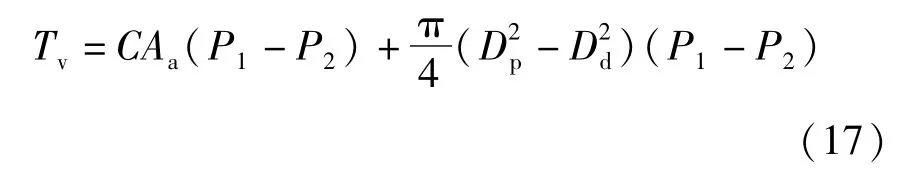

鉆孔內的液體流動有一個屈服點,當壓力差大于屈服點時,液體才可以流動。

式中:Tv為鉆孔液阻力,kN;C為作用管道上的鉆孔液阻力分項系數;P1為管道牽引點位置處泥漿壓力,kPa;P2為地面處泥漿壓力,kPa;Dp、Dd為管道、鉆桿直徑,m;Aa為管道與鉆孔壁間圓環(huán)截面積,m2。

(4)鉆桿及擴孔器阻力

回拖過程中,鉆桿、擴孔器和管道為相連接的整體。現有規(guī)范中公式僅考慮管道牽引點處的拉力,未計入鉆桿、擴孔器產生的阻力。鉆桿阻力計算類似管道阻力計算,但應注意鉆孔內鉆液流動方向會有一個分界點,在管道牽引點處,液體往管道側流向地面,另一側則相反。由于鉆桿側鉆液流動方向與鉆桿運動方向相同,假設兩者速度相同,則鉆桿上不產生鉆孔液阻力。

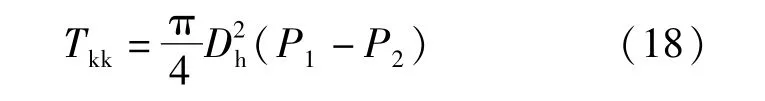

擴孔器阻力:

式中:Tkk為擴孔器阻力,kN;Dh為鉆孔直徑,m。

鉆桿阻力:

式中:Tzg為鉆桿阻力,kN;ωzg為孔道內單位長度鉆桿的凈浮力,kN/m;fzg為鉆桿與孔道壁的摩擦系數;鉆桿重力的分量方向與拉力方向相同時取負號。

(5)管道彎曲變形阻力

管道通過彎曲段時,由于管道的變形和拉力方向的改變,使彎曲段出口的拉力大于彎曲段進口的拉力,其拉力計算的公式與簡化的力學模型有關,其中包括絞盤效應和彎曲效應,假定鉆孔平順,此處只考慮絞盤效應。

式中:T1、T2為彎曲段進口、出口拉力,kN;f為管道與地面或孔道壁摩擦系數;θ 為管道彎曲段夾角,弧度。

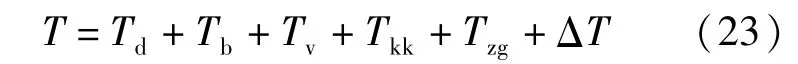

則總的阻力為:

3 工程案例

3.1 概況

某輸水管線工程,保證供水安全,采用雙線輸水,管道公稱管徑DN600,設計壓力1.1MPa。受規(guī)劃限制,兩條管道上下敷設,水平間距2.43m,豎向間距6m,由南至北穿越新蓋房分洪道,單線管道長度分別為1955m、2006m。

設計選用螺旋縫焊接鋼管,材質Q345,壁厚14mm。鋼管外防腐采用熔融結合環(huán)氧粉末涂層,涂層為加強級。設計出土角及入土角均取10°,入土角和出土角處為弧形段,曲率半徑900m;中間段為水平段,管道穿越土層主要分別為粉土、粉質黏土層,管道頂設計標高距離現狀河床分別為16m 和22m。擴孔分三級:550mm、750mm、950mm;管道“二接一”,場地限制分兩段預制:1126m、880m,先回拖1126m段,后焊接880m段再二次回拖。

3.2 回拖力預測分析

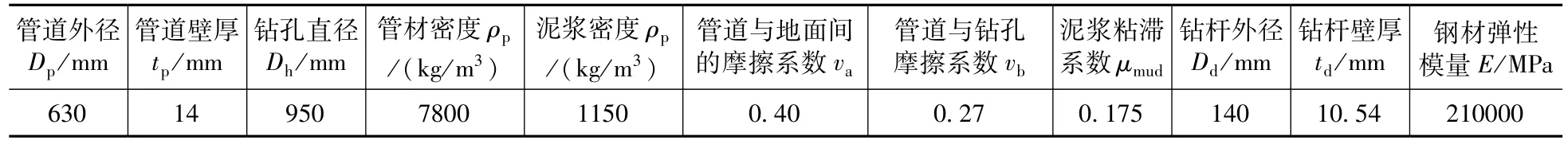

本文將設備儀表實測值與規(guī)范、規(guī)程及本文方法預測值對比分析,計算參數及回拖力對比分別見表2、圖1。

表2 回拖力計算參數Tab.2 Pullback calculation parameters

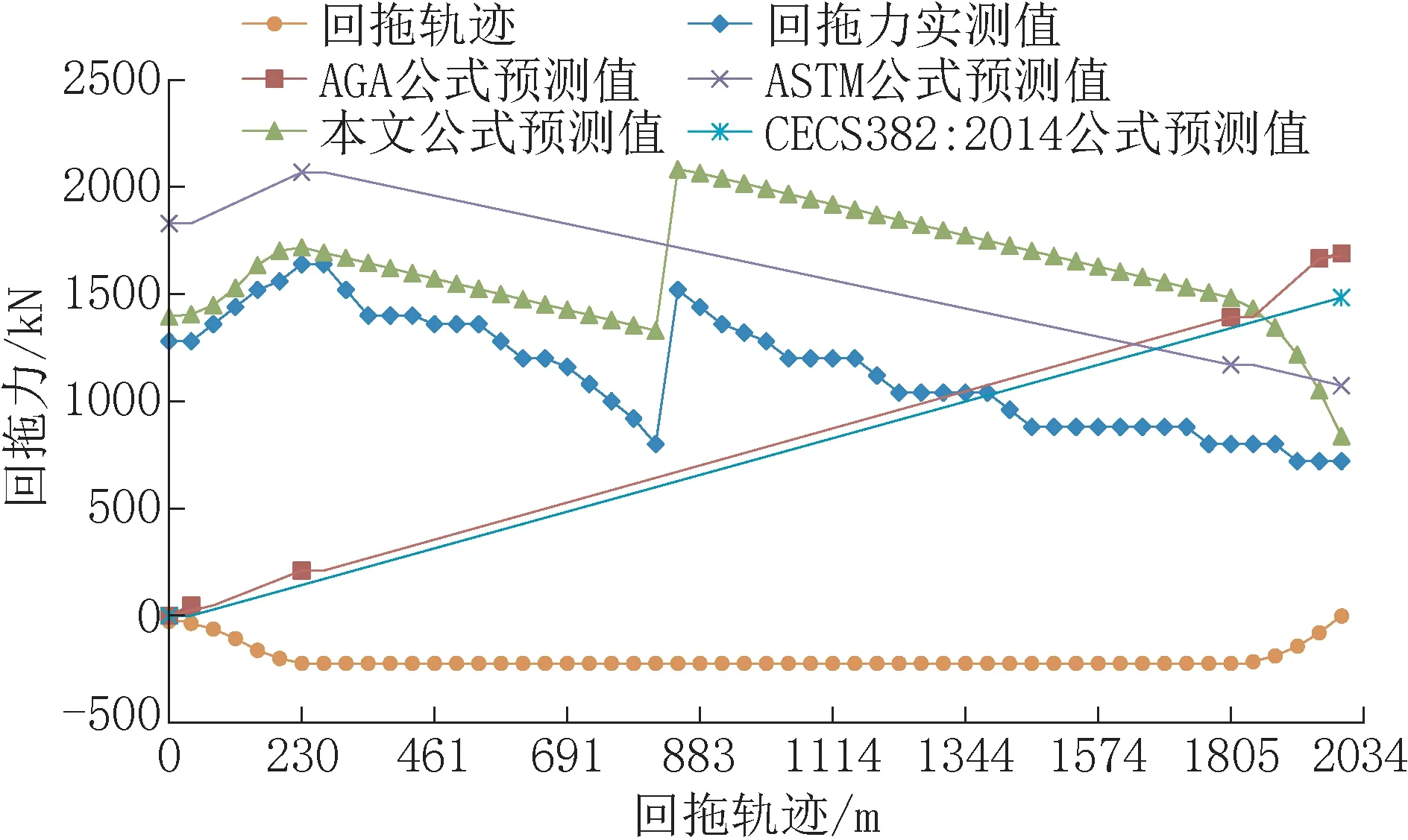

圖1 回拖力與回拖軌跡的關系Fig.1 Relationship between pullback force and the pullback track

由圖1 回拖力實測值可以看出,回拖力先增大至1640kN,后呈遞減趨勢,在“二接一”處,回拖力突變增加至1520kN,后呈遞減趨勢,逐漸減小至720kN,由此可見回拖力并非簡單的呈遞增趨勢,最大值出現在管道入土側彎曲段終點,這是因為孔外管道摩阻力大于孔內摩阻力及彎曲段絞盤效應導致的;AGA公式預測值呈遞增趨勢,在彎曲段,由于管道彎曲阻力的存在,回拖力增加幅度較大,最大回拖力預測值為1689.8kN;CECS382:2014 預測值呈線性增加,最大回拖力預測值為1484kN;ASTM公式預測值呈先增大后減小趨勢,預測最大值為2069kN,大體趨勢與實測值一致,但公式無法預測“二接一”工況;本文公式預測值規(guī)律與實測值一致,回拖力呈先增大后減少趨勢,并在“二接一”處回拖力突變,最大預測值為2082.4kN,出現在“二接一”節(jié)點。

4 結論

1.回拖力最大值出現在管道入土側彎曲段終點,回拖力呈先增大后減少趨勢。當孔外管道未采取減阻措施時,應考慮孔外管道與地面的摩阻力。

2.管道彎曲段阻力增大幅度較大,回拖力預測應考慮彎曲段的絞盤效應。

3.在清孔過程中,鉆機回拖力監(jiān)測值一直維持在較大數值,回拖力預測中,不可忽略鉆桿與擴孔器產生的阻力。

4.ASTM公式預測值與實測值規(guī)律大體一致,但未考慮鉆桿及擴孔器阻力,且也不適用于“二接一”回拖工況。

5.CECS382:2014 中公式未考慮孔外管道摩擦阻力、彎曲段絞盤效應、鉆桿與擴孔器產生的阻力,預測值偏小。

6.AGA公式預測值呈遞增趨勢,在彎曲段,由于管道彎曲阻力的存在,回拖力增加幅度較大,與實測值變化規(guī)律相差較大,但最大預測值與最大實測值相近。

7.本文預測方法與實測值規(guī)律一致,預測值精確度滿足工程要求,可為管段采用“二接一”布置的工程提供參考。