電動汽車尾部碰撞仿真分析方法淺析

唐小華,張 準

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

引言

為提升汽車碰撞安全技術水平,降低碰撞事故人員傷亡率,我國已制定發布了一系列的汽車安全標準,建立了適應中國實際的、包含乘用車、商用車等多種車輛型式,涵蓋覆蓋正面碰撞、側面碰撞、后面碰撞等多種碰撞工況,從整車級別到系統零部件級別的全方位的汽車碰撞安全標準體系。

GB/T 31498-2015[1]《電動汽車碰撞后安全要求》是我國電動汽車安全標準體系的重要組成部分,對于保證電動汽車碰撞安全性至關重要,但其只對電動汽車的正面碰撞、側面碰撞提出要求,缺少后部碰撞要求,電動汽車動力電池主要布置在車身下底板處距離尾部更近,在車輛發生尾部碰撞過程中,很容易擠壓到動力電池而發生安全事故[2],因此很有必要對電動汽車尾部碰撞進行分析研究。本文章基于Ls_ Dyna,簡析電動汽車尾部碰撞仿真分析方法,為電動汽車尾部碰撞目標開發提供方法上的參考。

1 分析要求

1.1 軟件工具要求

仿真分析離不開軟件工具的支持,電動汽車尾部碰撞仿真分析根據分析過程范圍的不同,需要使用到多種CAE分析軟件,在網格劃分、屬性定義、載荷及邊界條件、預加載范圍,采用HyperMesh、Primer,計算采用Ls_Dyna,后處理采用HyperView。

1.2 分析流程

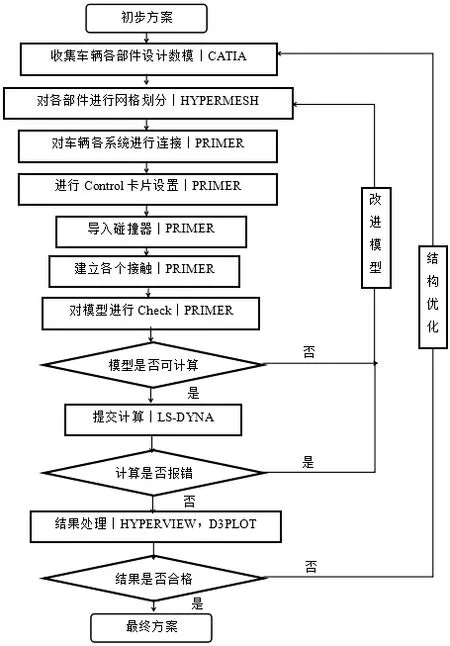

電動汽車尾部碰撞仿真分析流程參照圖1。

圖1 電動汽車尾部碰撞分析流程圖

2 模型建立

2.1 收集車輛零部件設計數模

主要收集整車車身、底盤、開閉件、可充電儲能系統等CAD數模和焊點連接數據,其次是整車數據中零部件名稱、零部件號、厚度和材料的BOM明細表,以及整車地面線相關信息。

2.2 網格劃分

通過HyperMesh建模,將整車CAD數據導入前處理軟件HyperMesh中,以此對各部件進行網格劃分。整車網格尺寸采用10 mm。網格模型質量應符合相關要求。

2.3 定義材料屬性

依據整車BOM明細表,按照各部件真實材質和料厚定義部件網格的材料和厚度屬性。

2.4 模型連接

模型連接包括以下兩點:

(1)車身建立焊點。

車身焊點連接采用Beam或Hexa實體單元實現。

焊接采用下列連接方式:

CONSTRAINED_NODAL_RIGID_BODY

CONSTRAINED_RIGID_BODY

SET_NODE_LIST

(2)底盤連接。

底盤連接采用鉸鏈連接以及彈簧連接兩種方式:

1)柱鉸鏈、旋轉鉸、萬向節和球鉸鏈等采用鉸鏈連接:

CONSTRATINED_JOINT

2)螺旋彈簧和懸置采用彈簧連接:

ELEMENT_DISCRETE

3 分析方法

3.1 碰撞整車模型

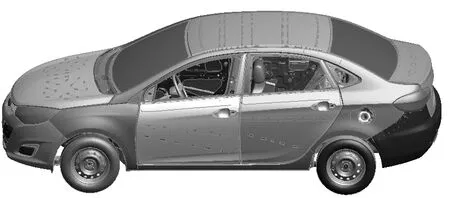

按照GB 20072[3]要求,整質量為整備質量,允許車輛的質量適當增加,但不超過其整備質量的10%。整車FE模型見圖2。

圖2 整車FE模型

3.2 導入及定位尾部碰撞移動壁障

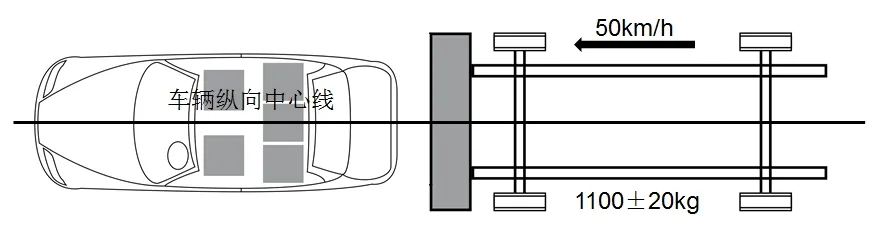

根據GB 20072要求,導入尾部碰撞移動壁障(以下簡稱移動壁障)并進行定位。

移動車及碰撞裝置總質量為(1 100±20)kg,移動壁障碰撞速度為50 km/h,碰撞裝置移動方向應水平,并平行于被撞車輛的縱向中心平面,碰撞裝置表面中垂線和被撞車輛的縱向中心平面間橫向偏差不大于300 mm,移動壁障與整車位置關系見圖3。

圖3 電動汽車尾部碰撞工況示意圖

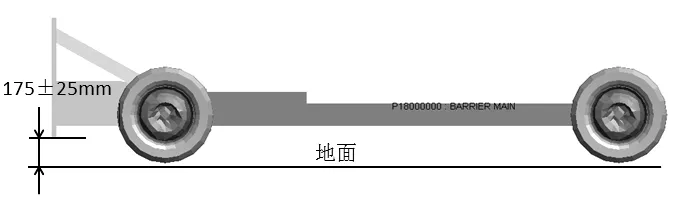

碰撞表面下邊緣離地高度應為(175±25)mm,移動壁障與地面高度關系見圖4。

圖4 移動壁障碰撞裝置與地面高度示意圖

3.3 選擇地面線

根據地面線數據,進行定義尾部碰撞仿真模型的地面線,從而確定整車前后輪胎和移動壁障的地面線。

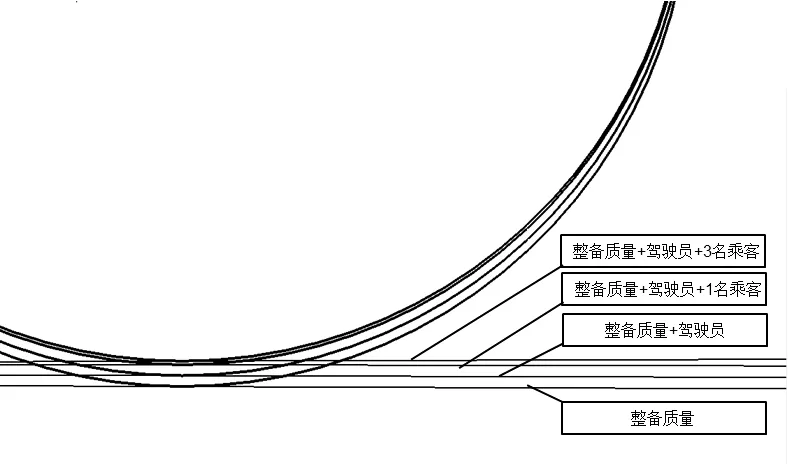

按照GB 20072要求,選擇圖5中整備質量處的地面線為仿真地面線。

圖5 地面線示意

3.4 接觸定義

電動汽車尾部碰撞模型中需要定義的主要接觸如下: (1)AUTOMATIC_SINGLE_SURFACE整車自接觸;

(2)TIED_SHELL_EDGE_TO_SURFACE焊點和comp- onent的接觸;

(3)RIGIDWALL中定義輪胎和地面的接觸;

(4)AUTOMATIC_SURFACE_TO_SURFACE整車尾部和移動壁障的接觸;

(5)FORCE_TRANSDUCER_PENALTY蓄電池模組間、蓄電池模組和電池外包殼的接觸。

3.5 Control卡片定義

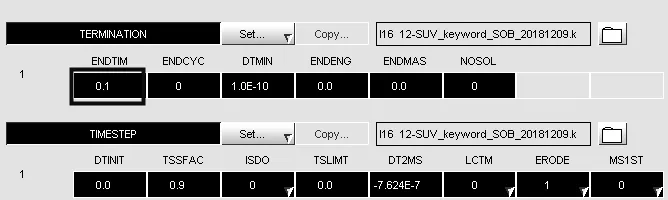

碰撞終止時間和時間步定義如圖6所示。分析時間通常定義為120 ms。

圖6 控制卡片定義

3.6 Database卡片定義

在輸出卡片中的(ASCII)_OPTION和EXTENT輸出卡片中分別設置接觸力和塑性應變輸出。

4 仿真結果后處理

4.1 仿真結果準確性檢查

在結果生成時應分析質量檢查。檢查動能、內能、時間沙漏的圖表以確定沒有峰值或突變,須對以下內容進行評價。

4.1.1 初始穿透

在滑移面上的必須沒有初始穿透。

4.1.2 最小時步

在LS_DYNA中的時步計算基于單元長度、楊氏模量和密度,確保在計算過程中的時步不小于初始時步。隨著碰撞計算過程中單元變形的增加,時間步長不斷減小,當結構變形非常大時,臨界時間步長將變得非常小,將會導致無法完成計算。但時間步長又不能取得過大,因為過大的時間步長將會導致計算結果的失真,不能正常表現真實的響應,同時影響數值穩定性而造成結果發散,甚至無法求解。

4.1.3 質量縮放

控制質量縮放而增加的總質量和質量點,確保不大于總質量的1%。在關鍵字*CONTROL_TIMESTEP中的控制參數DT2MS控制質量縮放。設置DT2MS<0,表示質量縮放僅僅施加到步長小于DT2MS的單元上。一般設置DT2MS=-9E-4毫秒。這種方法會輕微地增加模型質量和改變模型的質心位置,但可以節省大量的計算時間,能夠有效達到計算精度與計算時間之間的平衡,一般質量增加5 kg~10 kg是可以接受的。

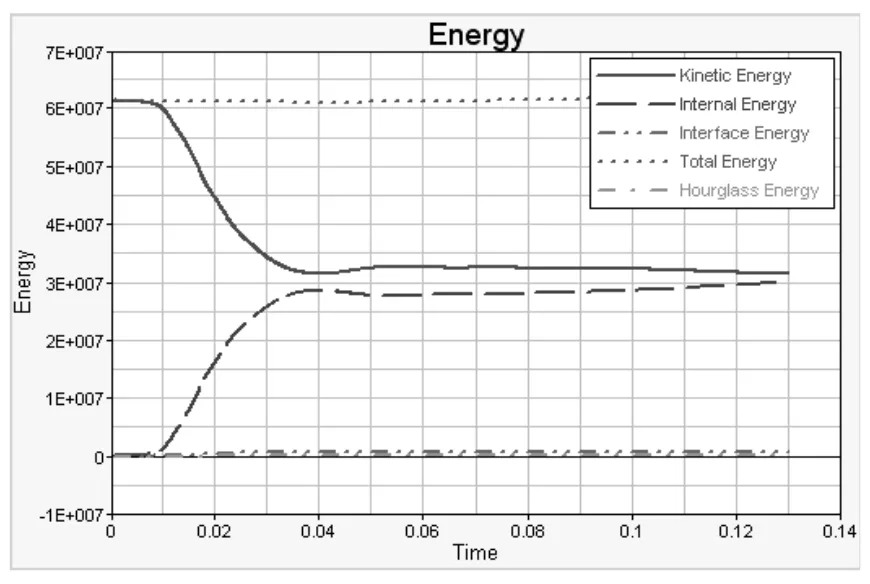

4.1.4 能量變化

要求整個碰撞過程動能內能平滑變化,總能量保持不變,沙漏能不超過總能量的5%。通常需要讀取以下能量曲線,如圖7所示:

圖7 能量曲線示意圖

(1)動能 Kinetic Energy;

(2)內能 Internal Energy;

(3)接觸能 Interface Energy;

(4)總能量 Total Energy;

(5)沙漏能 Hourglass Energy。

4.2 結果評價

為保證電動汽車碰撞后的電安全,仿真結果中關注蓄電池模組與電池外包殼接觸力、蓄電池模組與蓄電池模組接觸力和電池外包殼塑性應變等結果,需滿足以下要求。

(1)蓄電池模組與電池外包殼接觸力。

碰撞過程中蓄電池模組與電池外包殼接觸力應小于10 kN。

(2)蓄電池模組與蓄電池模組接觸力。

碰撞過程中蓄電池模組與蓄電池模組殼接觸力應小于10 kN。

(3)電池外包殼塑性應變。

碰撞過程中電池外包殼塑性應變應小于30%。

(4)電池外包殼入侵量。

如果可充電儲能系統布置在車輛后備箱處,碰撞過程中電池外包殼不得入侵乘員艙。

4.3 分析報告要求

分析完成后編制分析報告,分析報告內容應包括以下部分:

(1)分析目的和意義;

(2)分析內容,分析模型合理性及結構性能目標達成情況;

(3)結論,分析結果進行匯總,并得出最終結論。

5 結論

文章通過利用Ls_Dyna有限元仿真分析軟件系統,對電動汽車尾部碰撞的仿真分析方法進行了淺析,通過將仿真建模、分析過程及評價方法進行標準化,以此有效指導工程師開展仿真分析工作。

通過采用有限元方法進行電動汽車尾部碰撞安全仿真性能分析和優化,可降低設計成本,縮短設計周期。