寬幅鋼箱梁關鍵施工技術比較分析

張 歡 辛子亨 馬海英

(1.中鐵四局集團市政工程有限公司,合肥 230022;2.同濟大學土木學院,上海 200092;3.同濟大學土木學院,上海 200092)

0 引言

鋼箱梁的施工方法對鋼箱梁的局部和整體受力,都會產生影響。蘇慶田等[1]利用有限元程序建立寬箱組合梁的板殼和實體模型,模擬鋼梁頂推施工到成橋全過程的受力。閆宗山等[2]研究比選了頂推施工等不同的鋼箱梁的施工方案。另外,拖拉法也是橋梁施工中常用的一種方法,具有經濟、快速的優點。徐文平等[3]簡述了拖拉法在鋼橋施工中的主要技術及步驟。孫亞剛等[4]對大跨度鋼箱梁整體拖拉施工、落梁施工進行技術研究總結,提出一種新穎的鋼箱梁安裝方法。謝道平等[5]介紹了懸索橋鋼箱梁的頂推施工方法,能有效減少鋼箱梁安裝施工的不利影響。夏學軍等[6]針對鋼箱梁遠距離頂推線形控制需求,合理設置鋼箱梁節段拼裝、頂推以及合龍全過程的三向調整裝置。李濤[7]著重對寬幅鋼箱梁頂推施工技術的控制措施進行分析。于磊[8]研究鋼箱梁采用液壓千斤頂整體雙點同步滑移頂推法以完成鋼箱梁安裝。朱宇等[9]通過理論計算分析寬幅鋼箱梁頂推時內力狀況的控制因素,從而對頂推方案進行比選優化。

本文通過對采用滑道梁拖拉施工與步履式頂推施工方法的鋼箱梁受力狀態進行研究比較,重點分析鋼箱梁縱向拼接施工方案,為分塊寬幅鋼箱梁的施工工藝提供參考。

1 橋梁概況

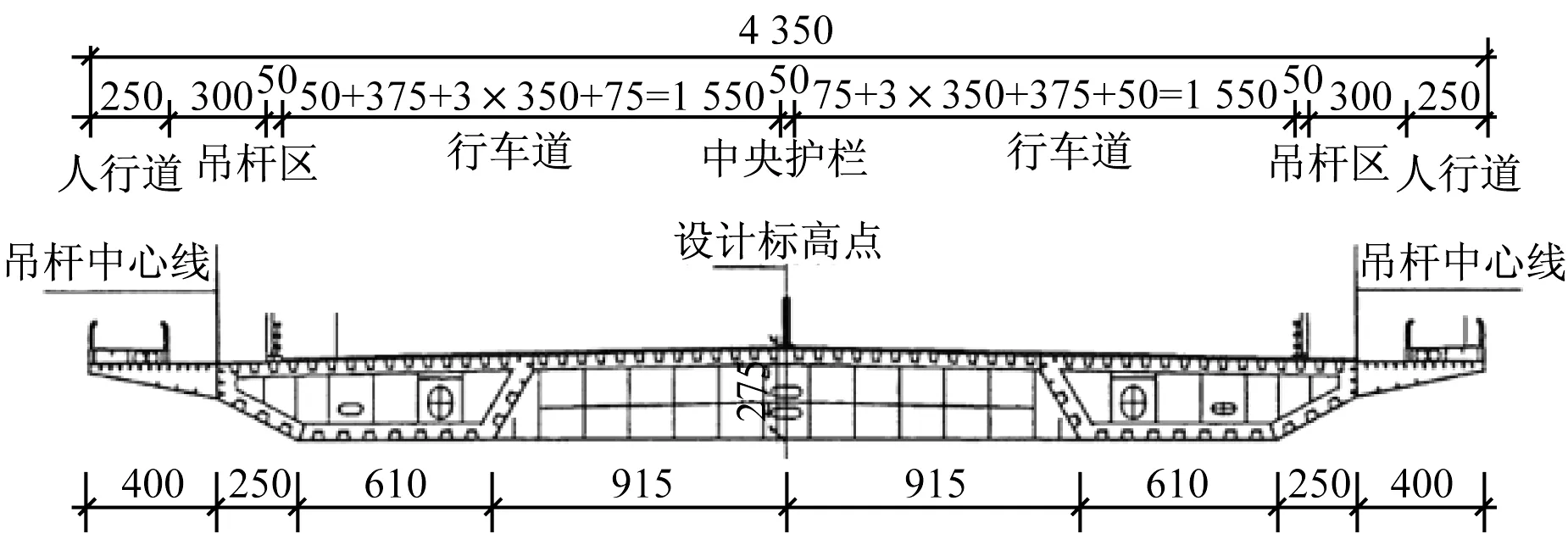

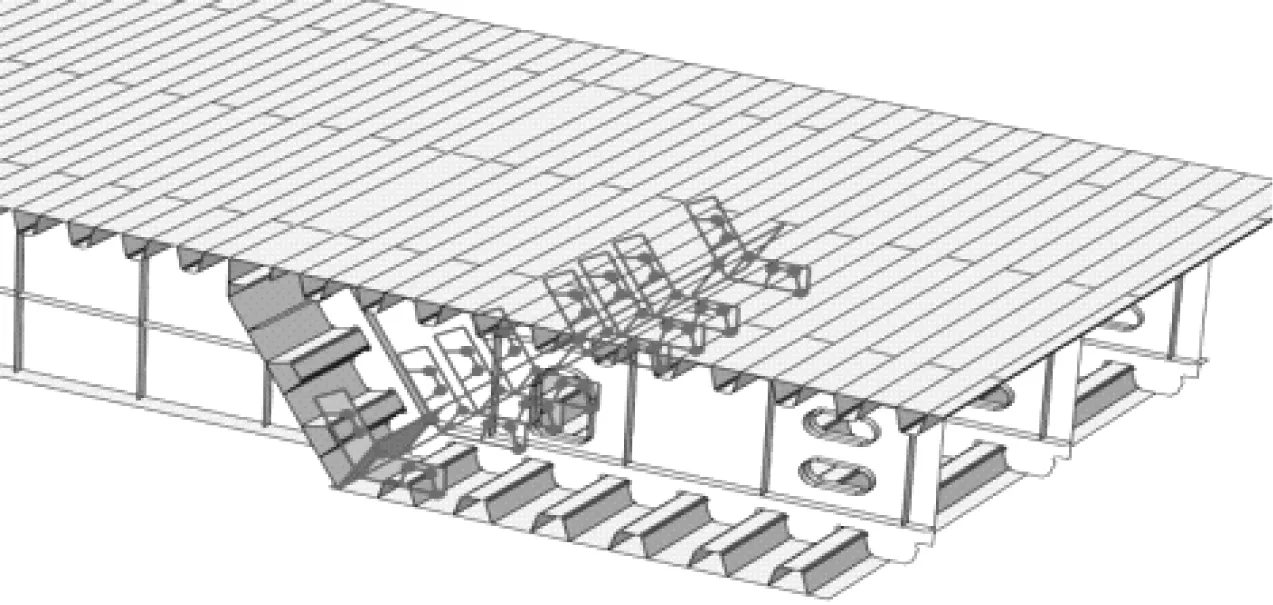

阜陽穎柳路泉河橋主橋為鋼箱主梁的獨塔雙跨自錨式懸索橋,為我國首座無上塔柱橫梁獨塔自錨式懸索橋。主橋全長241 m,通航孔由主橋115 m的主跨跨越;主梁寬度達到了43.5 m(圖1),主橋的上部結構主要采用鋼結構,鋼結構的加工、制作、運輸和安裝難度大,其質量控制直接關系到整座橋梁的安全。

圖1 主橋鋼箱梁斷面圖Fig.1 Cross-sectional view of steel box girder of main bridge

2 滑道梁拖拉施工與步履式頂推施工方案對比

2.1 滑道梁拖拉施工

滑道梁拖拉施工即依靠臨時支墩架設滑道梁,鋼箱梁節段下設滑塊,自重由滑道梁承擔,并依靠千斤頂拽拉牽引鋼絞線,克服滑塊與滑道梁之間摩擦而達到梁體向前行進目的的施工方法。施工方案及流程如下文所述。

滑道梁拖拉施工一般可分為支墩及支架布設、滑道梁架設、鋼梁拼裝、梁段拖拉就位、成橋焊接、體系轉換等多個工序。基于阜陽穎柳路泉河橋項目,若采用滑道梁拖拉施工安裝鋼箱梁,選取穿心式連續千斤頂+滑移小車+滑道梁的體系,后錨點設置在鋼箱梁底板處,連續千斤頂設置在滑道梁上。

根據主橋鋼箱梁縱向分段情況:最重節段為7#節段,長度為18.4 m,寬度為43.5 m,重量為360 t,即節段滑移最大拖拉重量360 t。

鋼箱梁節段在拼裝平臺上焊接完成檢測合格后,采用4臺150 t液壓千斤頂同步頂升,千斤頂設置在滑道梁上,將鋼箱梁頂升一定高度后落于滑移承重小車上,撤除豎向千斤頂,拆除臨時拼裝胎架,準備進行拖拉。

鋼箱梁拖拉體系采用“穿心式連續千斤頂+鋼絞線”,液壓泵站集中控制,水平連續千斤頂反力支座設置在滑道梁上。主橋鋼箱梁1-8號鋼箱梁節段采取先塊體后斷面的方法在北岸拼裝支架上組裝,完成后逐節滑移至南岸與鋼混段處鋼箱梁焊接;9-11號鋼箱梁節段采用臨時支架原位拼裝,其中11號梁段為合龍段(梁段布置如下,1號節段位于南岸,11號節段位于北岸)。

2.2 步履式頂推施工

步履式頂推施工,即在每個墩頂布設步履式頂推設備,通過豎向千斤頂將主梁頂升,再由水平千斤頂帶動主梁前進,達到量程后豎向千斤頂復位,主梁落于墩頂臨時支撐,水平千斤頂復位,以此重復頂升-前進-臨時支撐-復位的過程,主梁將以相應步長前進至設計位置。施工方案及流程如下所述。

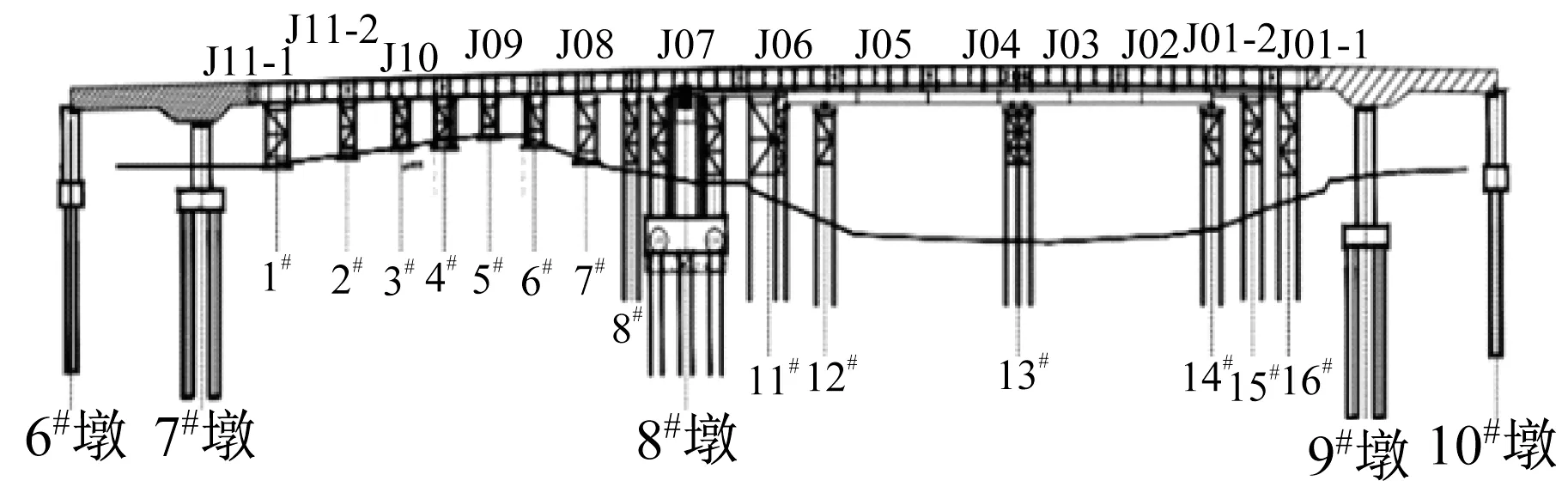

根據設計就鋼箱梁進行分塊,分成若干節段和頂板單元,制作加工完成運輸至現場;在7#、8#墩(橋墩位置見圖2)設置拼裝區域,采用步履式多點頂推法施工,以減小臨時墩承受的水平荷載,提高梁體縱移的平穩性和精確度。

圖2 鋼箱梁節段及橋墩編號Fig.2 Steel box girder segment and pier number

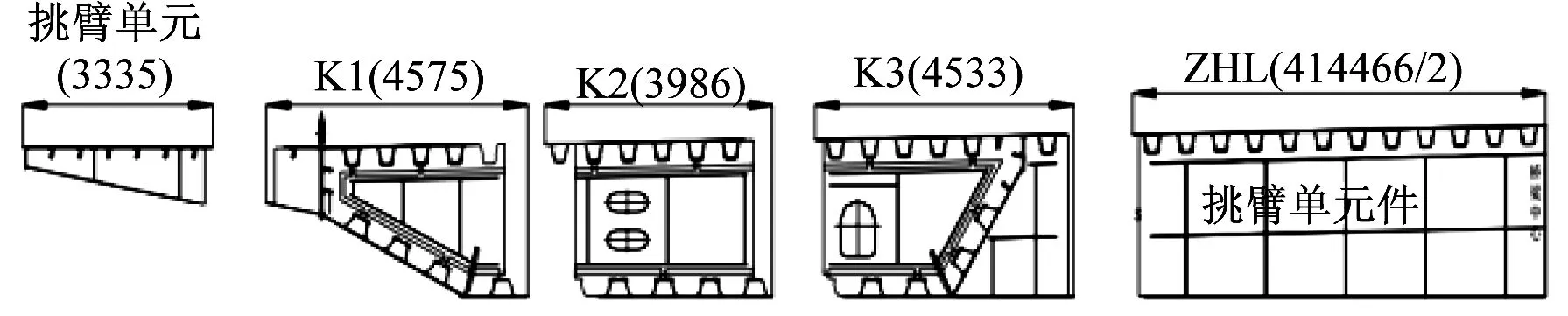

采用整體多點頂推方式,頂推施工時在每個臨時墩上布置1套頂推裝置進行頂推,縱向頂推行程在600~1 000 mm。考慮到頂推過程中的底板局部受力需要,梁段增設支點橫向加勁,0.7~0.8 m一道間隔布置。鋼箱梁分兩階段頂推,第一階段頂推包括1#-4#節段在內的65.8 m鋼箱梁,導梁25 m;第二階段待留出足夠拼裝空間后,安裝后續5#-7#節段鋼箱梁,并繼續頂推1#-7#共116.2 m鋼箱梁至設定位置;北岸8#-11#節段采用原位支架拼裝。(梁節段如圖2中所述)由于頂推過程中梁體需經過主墩位置,考慮空間位置上的限制,鋼箱梁節段在過主墩前僅拼裝K1,K2及ZHL部分,頂推過主墩后到達二次拼裝區域,對應節段繼續組拼包括K3及挑臂單元的加寬部分(分塊部分見圖3)。

圖3 各分塊斷面圖Fig.3 The profile of each block

3 有限元分析

3.1 滑道梁拖拉施工的有限元建模分析

滑道梁拖拉施工過程中,單位節段鋼箱梁可簡化為支撐于四個滑移小車上的簡支體系,并作用啟動荷載于牽引鋼絞線所在位置,由此可進行拖拉過程中鋼箱梁應力分析。

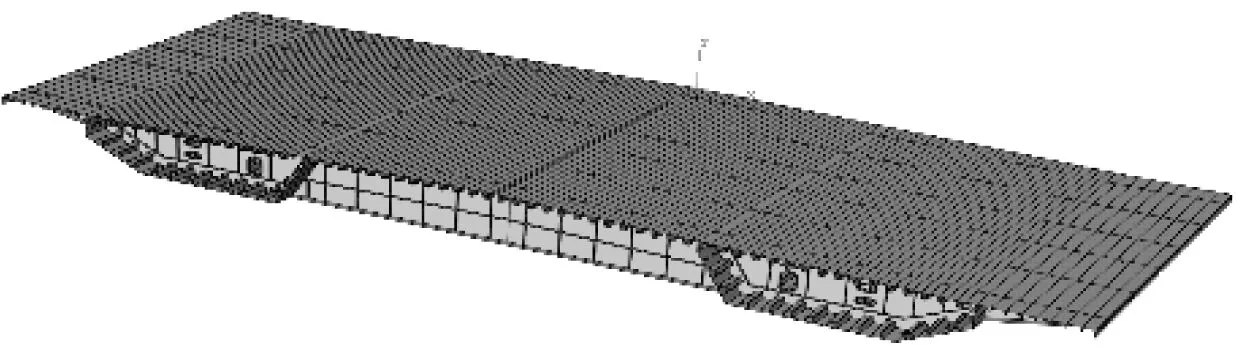

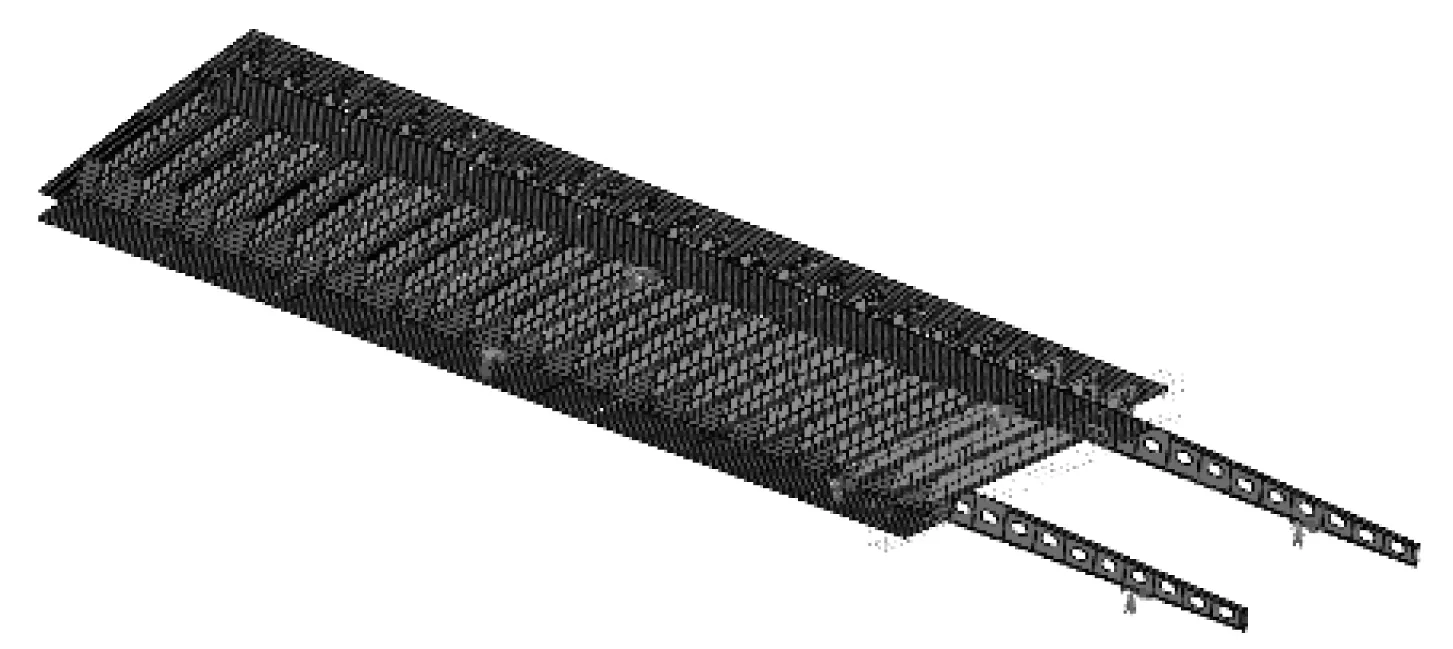

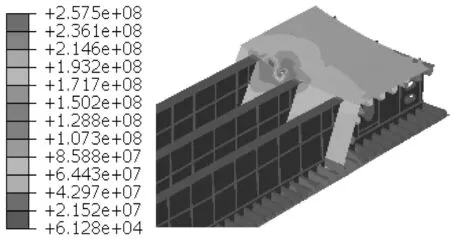

在ABAQUS中用殼單元分別建立箱體及加勁肋、橫隔板及其加勁肋等各板件。在Assembly模塊下進行裝配,使用布爾運算以合并為一個整體,并對各截面信息進行重新分配。采用實體單元模擬臨時吊點,桁架單元模擬臨時支撐,其與鋼箱梁主體的連接均使用Tie約束,建立如圖4所示標準節段C-C的有限元模型;模型在X方向(橫橋向)的尺寸為43.5 m,Y方向(縱橋向)的尺寸為16 m,中心梁高2.75 m。

圖4 C-C節段有限元模型Fig.4 C-C Segment finite element model

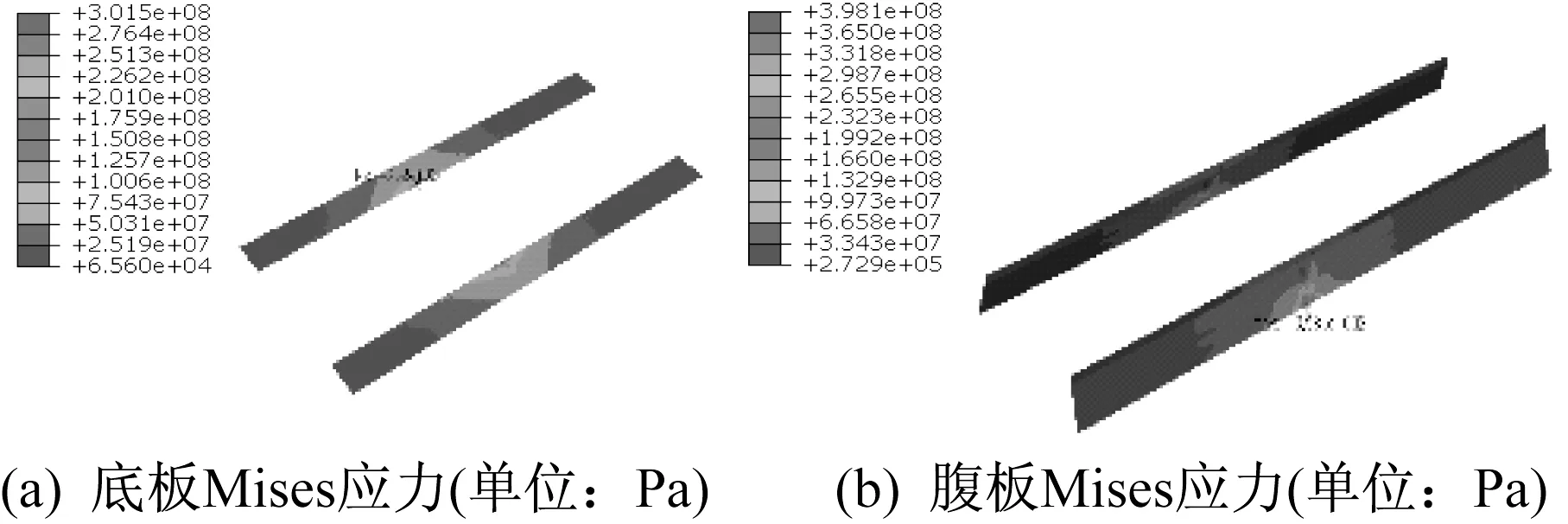

由整體Mises應力云圖,C-C節段在拖拉過程中的最大折算應力為223.3 MPa,圖中梁體大部深藍色代表其應力水平在50 MPa以內,箱室內橫隔板局部應力達到100 MPa,考慮最大應力223.3 MPa可能由于應力集中引起,可對各板件進行拆分予以求證。

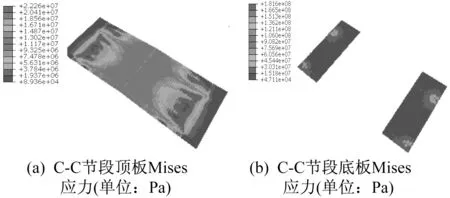

如圖5所示,頂板中最大應力22.26 MPa,應力水平滿足要求,應力分布證明節段受力以橫橋向受彎為主,近橋梁中心線位置應力水平較高;而在另一方向上也有以兩外側橫隔板為邊界條件縱橋向受彎的體現。底板中最大應力181.6 MPa,位于底板與簡化后的支座接觸位置,臨近支座處應力水平在100 MPa左右,考慮由應力集中引起,板內大部應力均在50 MPa以內。

圖5 應力云圖:(a)C-C節段頂板Mises應力;(b)C-C節段底板Mises應力(單位:Pa)Fig.5 C-C segment top plate Mises stress;C-C Segment Botttom plate Mises stress

如圖6所示,腹板最大應力26.61 MPa,出現在近簡化后固定支座位置的斜腹板上,腹板中平均應力水平較低,符合主要為橫橋向受力的表現。橫隔板中出現了C-C節段整體最大應力223.3 MPa,可見其中兩片橫隔板上應力水平明顯較高,該橫隔板即為滑移小車所在位置對應的橫隔板。對該最大應力所在位置局部放大,附近區域應力水平為111.7 MPa左右,該最大應力數值確由應力集中引起。實際鋼箱梁中橫隔板為搭接式構造,局部進行加強,可改善部分應力集中的狀況,有利于鋼材性能的發揮。對于主梁加勁肋,其最大應力值105.4 MPa,大部應力水平在50 MPa以內,應力峰值出現在頂板加勁肋與橫隔板接觸位置,屬于應力集中。

圖6 應力云圖Fig.6 Mises stress nephogram

3.2 步履式頂推施工的有限元建模分析

在ABAQUS中分別建立七個節段模型,以及其各自對應過主墩前未加寬的節段模型,賦予截面屬性之后,通過Tie連接成為整體。為簡化導梁間橫向連接,在模型中僅考慮橫向連接系的重力作用,以集中力的形式施加到導梁對應位置。

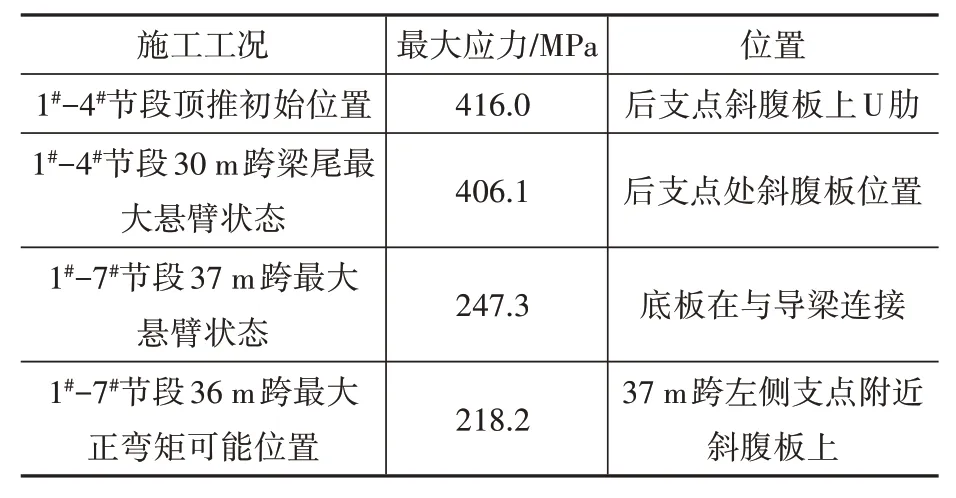

考慮四種施工狀況(表1),根據不同施工狀況各節段間相互關系建立計算模型,以墩頂頂推裝置墊梁為簡化支座,將頂推梁體視為一系列多跨連續梁進行分析。

施工工況(1)和(2)的應力計算和分析如下。

3.2.1 1#-4#節段頂推初始位置

圖7和圖8是該施工工況頂推梁體整體和局部板件的Mises應力分布云圖。

如圖7所示,頂推梁體整體最大應力數值416.0 MPa,由后支點斜腹板上U肋應力集中引起。斜腹板最大應力值398.1 MPa,已經超出其屈服強度。頂板最大應力88.39 MPa,出現在后支點上方,其余大部應力水平在60 MPa以內。

圖7 應力云圖Fig.7 Mises stress nephogram

如圖8所示,底板最大應力出現在后支點附近,數值達到301.5 MPa;腹板最大應力出現在后支點附近斜腹板上,數值達到398.1 MPa,超出屈服強度。后支點附近橫隔板應力相對其他位置較高,最大值111.5 MPa。梁體在末端位置達到最大撓度120.5 mm,呈現明顯的懸臂大變形狀態。

圖8 應力云圖Fig.8 Mises stress nephogram

3.2.2 1#-4#節段30 m跨梁尾最大懸臂狀態

該狀況下頂推梁體為1#-4#節段,最大應力值406.1 MPa已經達到屈服,出現在后支點處斜腹板位置。底板最大應力309.7 MPa,后支點附近的應力數值均較大(200 MPa以上),局部已屈服。腹板應力最大值406.1 MPa,為梁體內最大應力,出現在后支點上方斜腹板處,附近應力水平均較高。橫隔板應力最大值171.1 MPa,出現在后支點附近橫隔板局部。而且梁體處于較大懸臂狀態,撓度最大值出現在梁體30 m跨懸臂末端,數值130.7 mm。

圖9 1#-4#節段30 m跨梁尾最大懸臂狀態Fig.9 Maximum cantilever state of 30 m span beam tail in segment 1#-4#

表1總結了四種不利狀態下的應力結果,對1#-7#節段37 m跨最大懸臂狀態,底板在與導梁連接部分應力值較高,最大應力247.3 MPa;對1#-7#節段36 m跨最大正彎矩可能位置,腹板最大應力218.2 MPa,為梁體最大應力,出現在37 m跨左側支座附近斜腹板上。

表1 四種不利工況下的應力結果Table 1

4 施工方案關鍵問題分析

4.1 步履式頂推施工臨時加勁補強方案的分析

前述步履式頂推施工方案中,為減小頂推過程中支點位置局部應力而設置的支點臨時加勁肋,按0.7~0.8 m間距布置。由計算結果可看出,此狀況下支點位置局部應力依舊超出屈服極限,不滿足施工需求。但是步履式頂推施工在成橋線形控制方面,相較滑道梁拖拉施工有著很大優勢,考慮到在后續線形控制方面的成本,試圖尋找合理的施工補強方案,使步履式頂推施工具有可行性,進而綜合考量兩種方案的優缺點。

4.1.1 加密支點橫橋向臨時加勁的方案

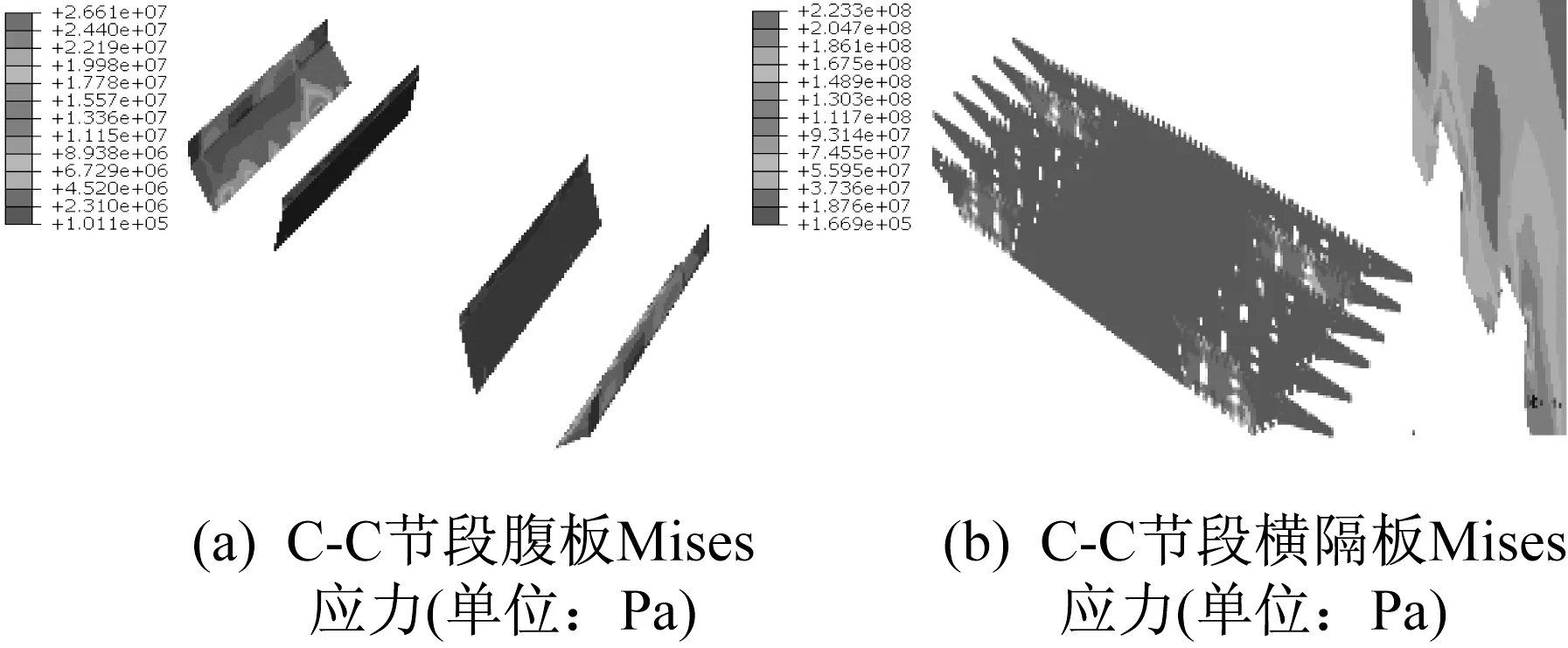

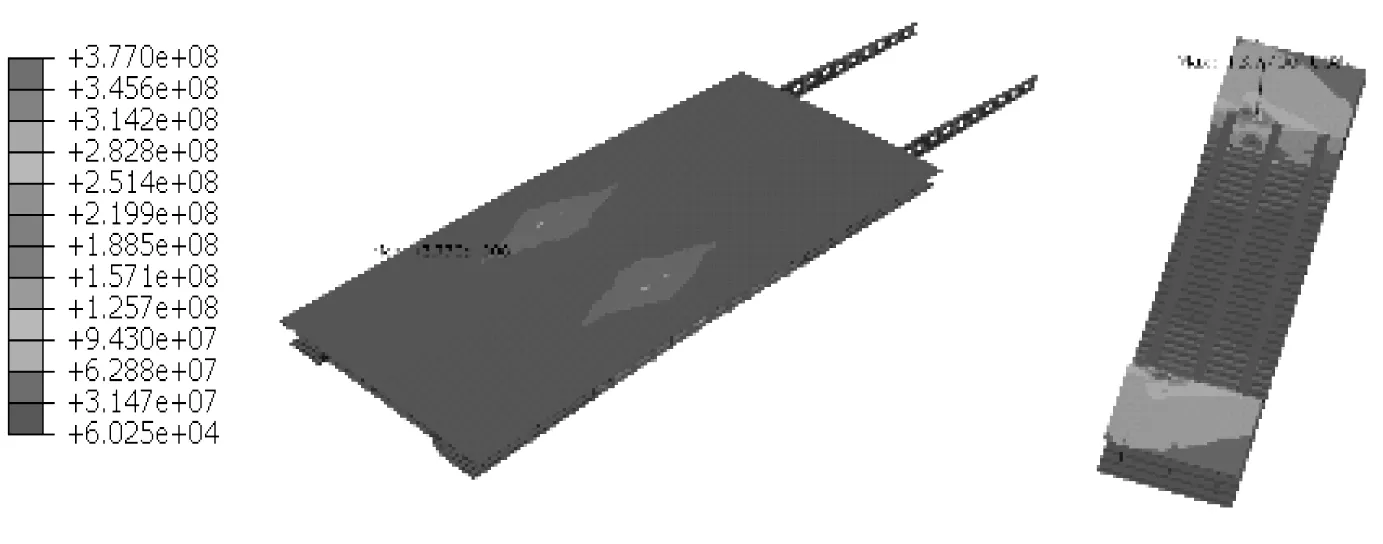

考慮施工空間的限制,將支點臨時加勁肋加密至0.2~0.3 m間距布置,取1#-4#節段梁尾30 m最大懸臂狀態進行計算(圖10)。

圖10 整體應力分布及最大應力示意Fig.10 Diagram of overall stress distribution and maximum stress

該狀況下頂推梁體為1#-4#節段,依舊超過屈服極限,出現在后支點處斜腹板位置。頂板最大應力83.11 MPa;底板最大應力326.3 MPa,局部已屈服。腹板應力最大值377.0 MPa,為梁體內最大應力,最大值出現在后支點上方斜腹板處,附近應力水平均較高。橫隔板應力最大值105.0 MPa,出現在后支點附近橫隔板局部。梁體均處于較大懸臂狀態,撓度最大值出現在梁體30 m跨懸臂末端,數值132.7 mm。以上結果顯示,單純對支點橫橋向臨時加勁進行加密后,該頂推方案依舊無法滿足施工要求。

4.1.2 增加縱橋向臨時加勁的方案

在前述密布支點橫向加勁的方案基礎上,額外添加沿橋縱向的加勁體系。縱向加勁為橫向尺寸0.03 m×1.0 m的板件,材料與鋼梁材料一致。加勁板布置在鋼梁內側斜腹板與底板連接處,加勁板與鋼梁底板的夾角取為60°。依舊取前述梁尾30 m最大懸臂狀態進行計算(圖11)。

圖11 橫向加勁和縱向加勁示意圖Fig.11 Diagram of transverse and

相同工況下鋼梁整體應力分布并無太大變化,但增加縱向加勁后梁體的抗彎能力提升明顯,最大應力值257.5 MPa出現在后支點處斜腹板位置,已經可以滿足施工所需。梁體處于較大懸臂狀態(圖中變形比例為放大十倍后),撓度最大值出現在30 m跨懸臂末端,數值122.0 mm超出《公路鋼結構橋梁設計規范》(JTG D64—2015)規定的l/300,考慮該懸臂狀態僅為施工中的瞬態,并非成橋狀態,可以適當放寬其需求。

圖12 最大應力示意圖Fig.12 Maximum stress diagram

進行補強后,方案理論上可行,但需布置大量的橫向與縱向加勁,即便不考慮為保證縱向加勁板穩定而設置的額外加強措施,其增加的用鋼量也已達到90多噸;此外,補強方案將帶來巨大的現場焊接工作量,其施工難度與施工成本都是難以接受的。

4.2 滑道梁拖拉施工鋼箱梁不均勻頂升的分析

鋼箱梁節段為縱橫向受力都比較顯著的薄壁板殼結構,整個薄板結構在頂升拖拉施工過程中存在四點支撐受力的情況,此受力狀態與鋼箱梁成橋受力狀態不一致,需進行結構受力驗算以確保其施工安全性。

由于支架沉降以及滑道梁的變形,頂升拖拉過程中支撐鋼箱梁節段的四個點很難保持在一個水平面上,鋼箱梁節段存在不均勻頂升狀態,該種情況下鋼箱梁的受力比理想狀態下要大,因此需要對鋼箱梁的不均勻頂升狀態進行敏感性分析。

為了分析結構在拖拉過程中的受力性能,選取總長16 m梁段進行建模計算,計算模型中各板件的尺寸均與結構的實際尺寸保持一致。

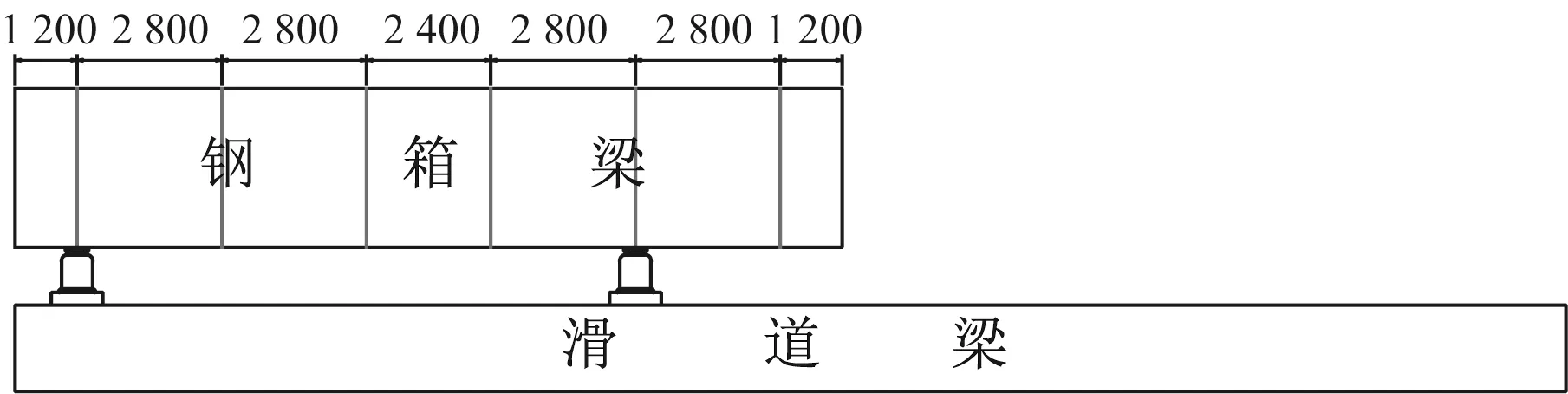

考慮到梁段的對稱性,以及各工況支撐位置和支撐面積,選取支撐面積最小、受力最不利的同步頂升4臺豎向千斤頂的工況進行驗算,在鋼箱梁前端頭第二道橫隔板、后端頭第一道橫隔板與外側腹板交點處安裝四個千斤頂(頂升位置如下圖);并在該工況下考慮四個支撐位置不均勻頂升對鋼箱梁段受力及變形的影響。支點約束采用0.5 m×0.5 m的面約束,頂升時計算考慮1.2倍的沖擊系數,計算采用ANSYS進行空間實體有限元分析。

圖13 頂升位置示意圖Fig.13 Illustration of lifting position

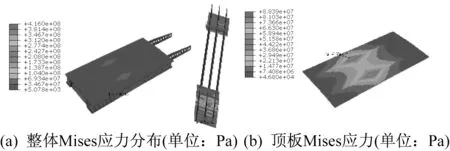

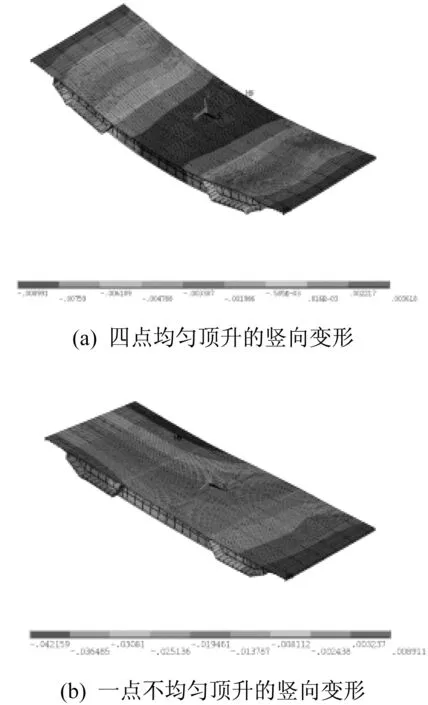

4.2.1 四點均勻頂升

如圖14(a)所示,在該工況下主梁的總體最大豎向變形值為9 mm,最大應力出現在支點附近,總體應力均在100 MPa以內,但是在支點區域的局部應力集中超過100 MPa,最大應力達到156 MPa。鋼梁支點局部橫隔板、U肋、底板相交位置的應力達到156 MPa。

4.2.2 一點不均勻頂升計算

該工況為梁段在四個千斤頂的頂升過程中有一點頂升不到位,分別計算高差為3 cm、4 cm的兩種情況,其余三點頂升到預定位置。如圖14(b)所示,在該種工況下,主梁最大豎向變形值為42.2 mm(包含該支點處的30 mm支座沉降)、56.7 mm(包含該支點處的40 mm支座沉降)。

圖14 豎向變形圖Fig.14 Vertical deformation of the structure

主梁的最大應力出現在支點附近,總體應力均在100 MPa以內,但是在支點區域的局部應力集中超過200 MPa、300 MPa,最大應力達到284 MPa、364 MPa,頂升達到4 cm時,局部應力已超過鋼材的屈服強度345 MPa。

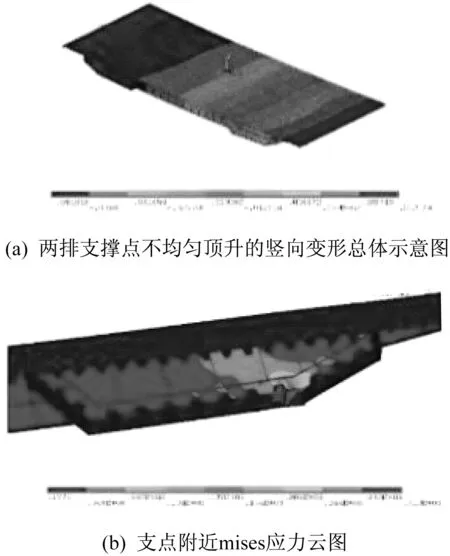

4.2.3 兩排支撐點不均勻頂升計算

該工況為梁段在四個千斤頂的頂升過程或者鋼箱梁在滑道梁上的拖拉過程中,上游兩個支撐點的高程比下游兩個支撐點的高程低,分別計算高程差為4 cm、5 cm的兩種情況。在該工況下主梁的最大豎向變形值分別為44.8 mm(包含上游側一排支撐點的40 mm支座沉降)、57 mm(包含上游側一排支撐點的50 mm支座沉降)。計算情況如圖15所示。主梁的最大應力出現在支點附近,總體應力均在100 MPa以內,但是在支點區域的局部應力集中分別超過200 MPa、300 MPa,最大應力達到284 MPa、346 MPa;頂升達到4 cm時,局部應力已超過鋼材的屈服強度345 MPa。鋼梁支點局部橫隔板的應力達到313 MPa、346 MPa。

圖15 變形圖Fig.15 Deformation nephogram

由于千斤頂施力不同步,可能會出現某一墩頂支反力過大,從而造成局部應力超過鋼材的屈服強度。在鋼梁梁段頂升時,必須同步頂升4臺豎向千斤頂。考慮頂升過程中荷載1.2倍的沖擊系數,4臺千斤頂間的不均勻頂升高程差值不應超過3 cm;如頂升時對鋼梁的沖擊不大,4臺千斤頂間的不均勻高程差值最大可增至4 cm。

在鋼箱梁頂升及拖拉施工過程中,應全過程監測鋼箱梁的三維坐標,嚴格控制鋼箱梁的高程偏差在預警值4 cm以內。如接近預警值則立即停止施工,觀察導致鋼箱梁高程偏差多大的原因并及時糾正,保證鋼箱梁在拼裝全過程的受力安全。

5 方案比選

對于滑道梁拖拉施工,鋼梁在整個拖拉過程中的受力相對簡單,應力水平較低,分段拖拉也不需要大噸位的千斤頂設備;但拖拉結束后鋼箱梁的成橋線形,需要在施工中不斷比對理論計算的結果而進行調整,這是滑道梁拖拉施工的一大難點,此外滑道梁需預先架設,對預拱度的設置也同樣與鋼梁線形相關,需要額外的成本投入。

而步履式頂推施工的施工控制相對簡單,除兩者都存在的橫向糾偏問題之外,頂推落架即為所需的鋼梁線形,預拱度已在施工設計中完成;而且頂推施工不需要預先架設滑道梁,箱梁節段之間的連接在拼裝臺座上完成,施工難度低,質量與可靠性更高。但是步履式頂推工法也有著顯而易見的缺陷:鋼梁各截面需經歷正負彎矩的變化,其應力水平遠高于滑道梁拖拉施工下的箱梁節段;各墩頂均需配置一套頂推設備,結構相對復雜;該方案中25 m導梁設置在鋼梁行進前端以適應36 m的最大跨徑,但由于實際梁體并非連續頂推,梁尾將出現30 m懸臂的最不利狀況,導梁的設置未能起到很好的作用;進行補強后,方案理論上可行,但增減了施工難度,并且增加鋼材用量超過90噸,極大地增加了施工成本。因此,在泉河橋項目中,鋼箱梁施工最終選擇了滑道梁拖拉工法,以獲得滿意的成橋線形。

6 結論

對于本工程超寬鋼箱梁橋這一施工難點,對滑道梁拖拉施工與步履式頂推施工分別建立有限元模型,分析不同施工工況下鋼箱梁節段的受力狀態。最終步履式頂推施工在布置支點臨時加勁肋之后,依舊無法滿足施工需求,雖然滑道梁拖拉施工在拖拉線形控制問題上會有較多的反復,但綜合成本及受力方面考慮,最終選擇滑道梁拖拉施工工法。

本工程中的超寬扁平鋼箱梁,由于吊裝機械噸位及現場施工條件等因素的限制,易受到不均勻力的影響,尤其是起、落架施工過程中的豎向力(例如:落梁過程中,由于千斤頂施力不同步,可能會出現某一墩頂支反力過大,致使鋼箱梁局部屈曲等現象)。通過對起、落架過程中的節段進行最不利狀態下的不均勻受力敏感性分析,得到鋼箱梁節段的高程偏差預警值,即需嚴格控制鋼箱梁的高程偏差在預警值4 cm以內,確保鋼箱梁節段在頂升及拖拉過程中的受力安全。