某商業中心大跨中庭鋼結構組合施工方案研究

石瑛莉

(常泰建設集團有限公司,常州 213000)

1 前言

1.1 概述

近年來,由于商服地產的快速發展,造成商業辦公綜合體(CBD廣場)的廣泛應用。對建筑設計人員來說,需要根據商業業態和辦公綜合要求合理布設相關建筑風格。這往往需要在商業金街或商業裙樓位置設置大跨度開敞空間和結構躍層,提升建筑產品的品質。

鑒于鋼結構輕質高強的特點,從降低設計施工難度、減少工程造價等方面考慮,設計這些室內開敞空間或躍層結構主要采用鋼結構梁板體系[1]。相對于主體混凝土結構而言,該部分體量較小,施工中一般屬于專業分包部分,易引起總包單位的忽視,造成鋼結構、水電裝飾等在施工流水布置中交叉干涉,相互影響[2]。其體現在主體混凝土結構施工完成后才發現鋼結構安裝條件不足,與水、電、暖通、裝飾裝修工程互相碰撞,引起糾紛。這就要求鋼結構專項施工單位要充分了解現場條件,發揮自身專業能力,充分考慮現場條件合理的設計吊裝專項方案,以規避可能造成的浪費、窩工和干涉等現象[3]。本文以某中心大跨度8~10層多層大跨度中庭鋼結構的安裝實施為例,論述合理設計施工專項方案的重要性。

1.2 工程概況

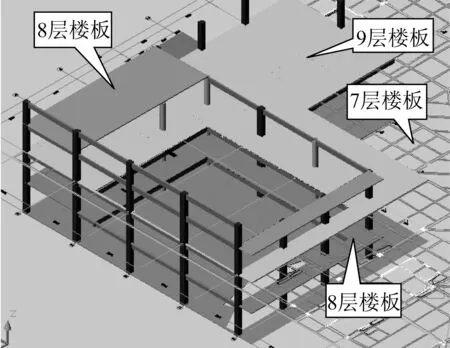

某商業中心2號樓裙樓部分樓層鏤空位置設置大跨度主次鋼梁+樓承板結構形式,主結構采用混凝土框架,鋼結構梁與混凝土梁柱采用牛腿或預埋件鉸接連接。

裙樓周邊女兒墻比主體結構高一層,鋼結構主要位于8層、9層樓面和10層屋面位置,共有5處,其中8層、9層樓面各一處,10層屋面三處。主鋼梁的長度均在28.8 m以內,單梁重量在17~24 t。目前2號樓主樓施工至30層,裙樓混凝土結構已經施工完成,尚未拆除施工用塔吊和外部腳手架,正在砌筑外墻面,準備開始內部裝飾裝修。

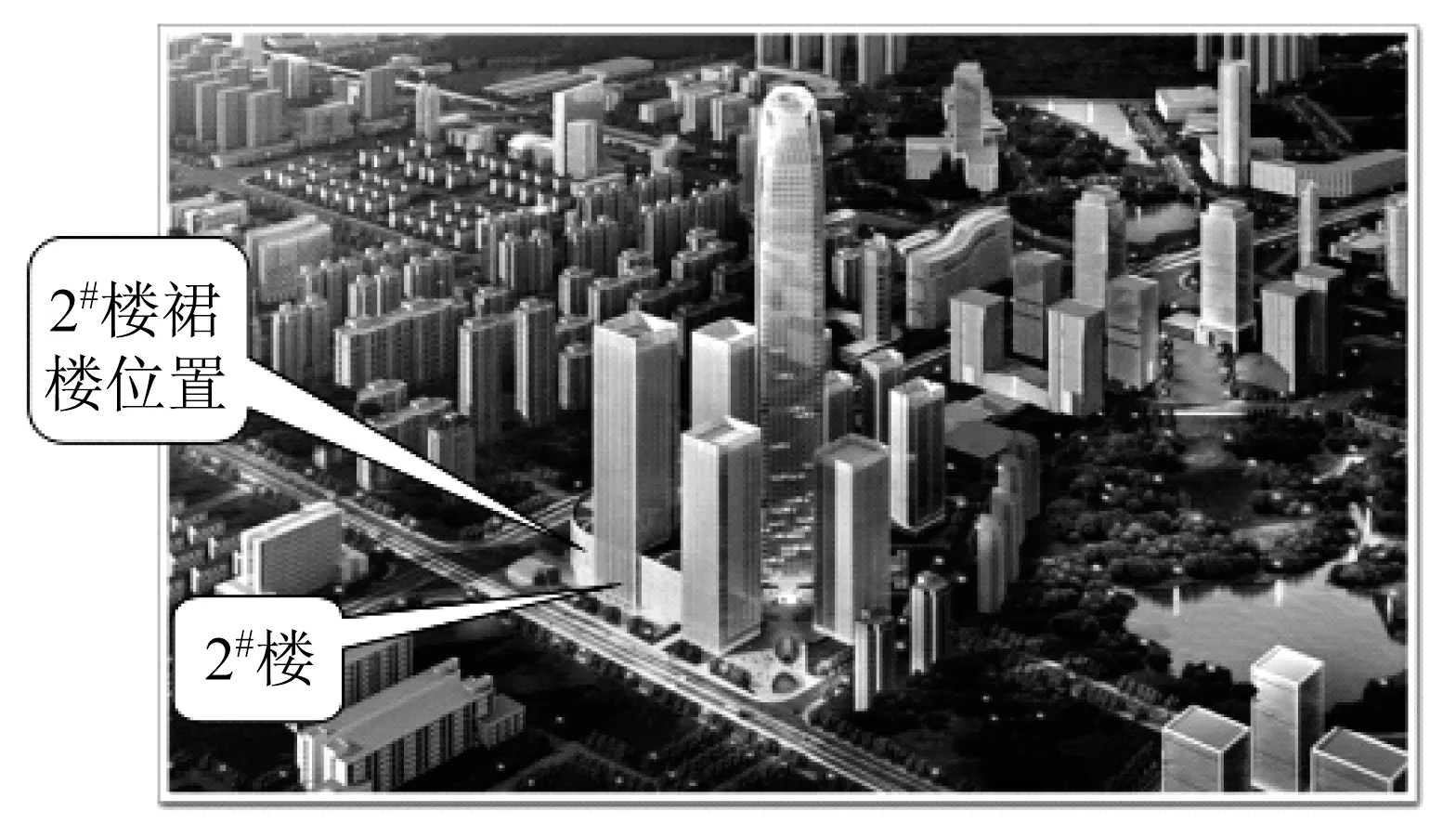

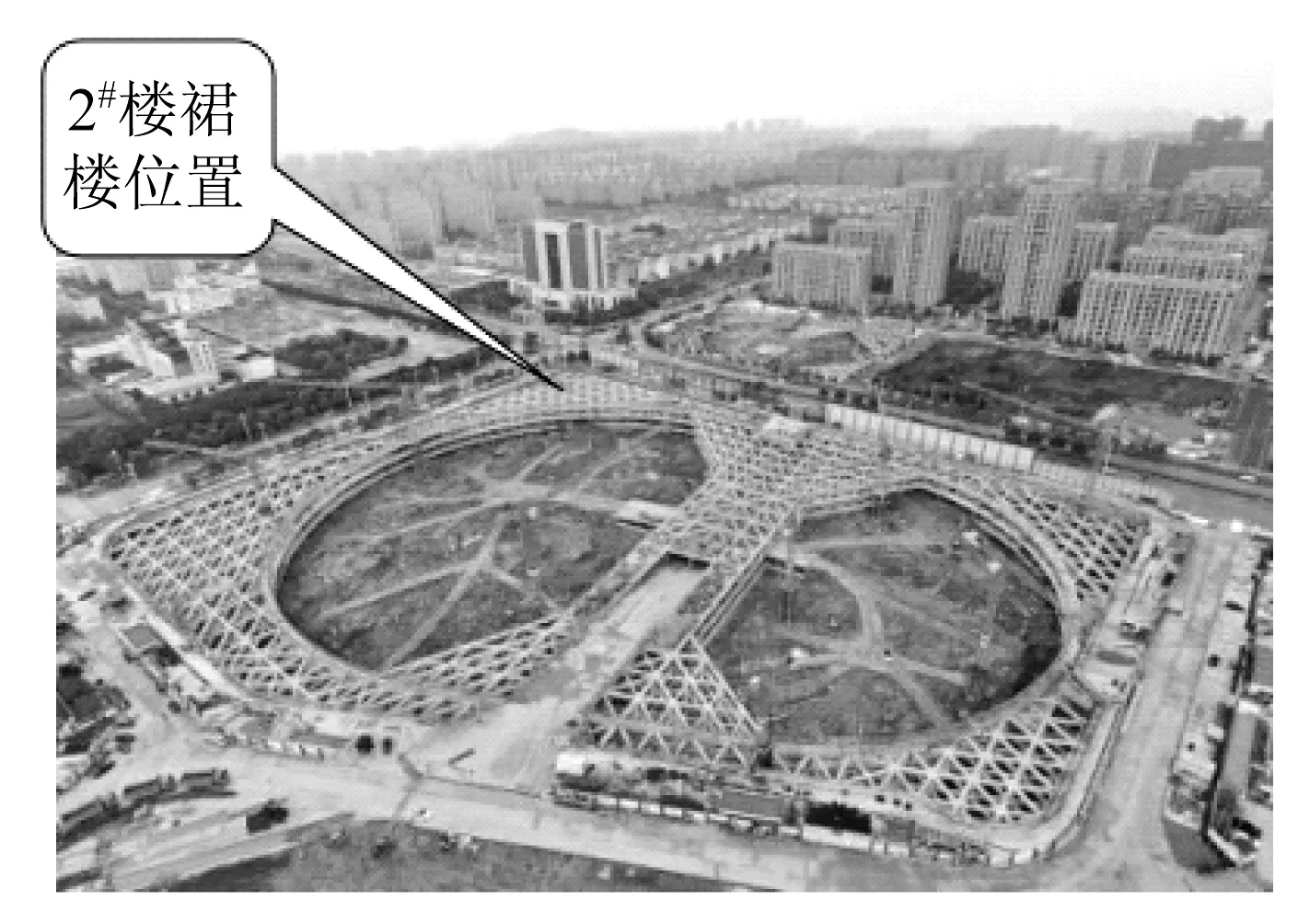

由于總包方專業分包流程影響,造成鋼結構實施滯后,未能按施工組織設計要求和混凝土結構同時實施。需要依托既有條件重新調整鋼結構施工專項方案,保證設計意圖的實現[4]。整體外觀見圖1,現場布置見圖2,地下結構分布見圖3。

圖1 外觀示意圖Fig.1 Schematic diagram of appearance

圖2 施工現場平面圖Fig.2 Site plan

圖3 地下室現場圖Fig.3 Basement site plan

裙樓中庭鋼結構布置情況。

8層樓面:標高37.75 m,洞口寬28.8 m、長41.798 m,在X-1~X-4與X-F~X-M軸之間,斜向位置,共有11根鋼主梁GL1,次梁32根,每根主梁重約為18 t,長28.8 m。位置詳見圖4。

圖4 8層鋼結構布置圖Fig.4 Layout of 8th story steel structure

9層樓面:標高43.15 m,洞口寬28.8 m、長38.588 m,在5~10與C~V軸之間,斜向位置,設計有15根鋼主梁WGL1,次梁40根,每根主梁重約24 t,長28.8 m,位置詳見圖5。

圖5 9層鋼結構布置圖Fig.5 Layout of 9th story steel structure

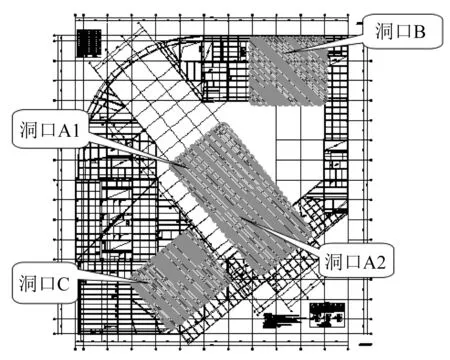

10層樓面:標高47.95 m,共有三個洞口。

A洞口分成A1和A2兩個小洞口,其尺寸如下所示:

A1洞口寬28.8 m、長41.694 m,在X-1~X-4與X-F~X-M軸之間,正向位置,設計有11根鋼主梁WGL2,次梁48根,每根主梁重約24 t,長28.8 m,A2洞口寬21 m,長28.8 m,在X-1~X-4與XC~X-F軸之間,設計有6根鋼主梁WML3a,次梁40根,每根主梁重約15 t,長21 m。

B洞口寬27 m、長33 m,在Y-C與11-15軸之間,設計有11根鋼主梁WGL3,次梁36根,每根主梁重約17 t,長27 m。

C洞口寬27.86 m,長33.6 m,在6-10與Q-1/L軸之間,設計有11根鋼主梁WGL3,次梁26根,每根主梁重約15 t,長27.86 m。

具體位置詳見圖6。

圖6 10層鋼結構布置圖Fig.6 Layout of 10th story steel structure

2 施工方案重難點對比分析

2.1 難點分析

(1)構件單件重量大,既有設備、場地限制明顯;主體鋼梁外形較大,重量較重,單根梁重不低于17 t,為安全和質量考慮分段不易超過3段,每段重量約6 t,已超過塔吊起重能力。

施工便道下為地下室結構,經多方復核,在增加下部支撐情況下,吊車起重噸位不能超過150 t,如采用原位直接吊裝方式,吊車工作半徑和額定起重量達不到要求[5]。

外部主路為市政干道,交通部門不允許占用,每天只能采用午夜臨時占用方式(午夜天窗時間施工,每次占點及交通疏導不得超過3小時,且安全風險極大),吊車需采用1 500 t以上吊車(工作半徑超過50 m)效能極低。

(2)中庭開洞位置多,洞口外形尺寸不一致;裙樓從5層開始就出現中庭開孔,需要鋪設鋼結構部分就有5處。開孔受建筑功能影響,同一位置上下樓層開孔形狀不一致,有上大下小、上小下大、上矩形下圓孔和錯位等現象。需要每一層每一個洞口的分析[6]。

(3)交叉作業多,干涉現象嚴重;2#主樓混凝土結構正在實施,裙樓混凝土結構已完成施工,裙樓現場水、電、暖通、設備和內部裝飾裝修都在實施,采用安全的滿堂支撐架方式進行空中散裝,已被總包方否決,需要考慮交叉作業影響。

2.2 施工方案比選

在上述難點分析的情況下,經過多方考慮,準備兩種方案進行對比。

(1)方案一:各洞口整體提升安裝方法。

方案說明:在柱頂設置提升支架,主結構原位在樓面或支架面進行分層分塊拼裝,拼裝完成后進行整層提升,各層提升就位后安裝樓承板[7]。

優點:提升施工技術成熟,提升速度快,避免了高空拼裝的風險,減少了高空焊接工作量,提升架可減少大型機械的使用。

缺點:中庭開孔大小不一,部分地段類似喇叭形狀,下層拼裝場地狹窄或有小開孔,上層洞口大,場地條件限制大,需要增加臨時補充環繞支撐架,整體提升效能顯示不充分,類似部分滿堂架,交叉干涉影響大。詳見圖7。

圖7 洞口外觀圖Fig.7 Appearance of hole

(2)方案二:采用拔桿分件+部分構件滑移提升方式。

方案說明:在各洞口布置懸臂拔桿,直接采用分件吊裝的方法進行吊裝,遇到喇叭口形狀,就采用分件吊裝+滑移方式。

優點:結合了提升和滑移的優點,可以根據各洞口不同的情況進行布置,對于原主體結構影響較小,措施調整靈活機動,對于實施的客觀條件不具有強制要求,對于場地情況復雜的吊裝工況更具有適應性。

缺點:由于需要根據不同洞口采用不同的施工措施,對于現場的情況變化需要及時響應,措施使用的機械設備往往是小型機具,使用量較大,現場措施移動倒運的效率往往受影響。

(3)方案比選:施工干涉是施工安全質量的大患,同等條件下盡量減少作業干擾。方案1需要增加臨時支撐,對下部場地范圍需要獨享作業空間,人員交叉及施工流水節拍無法科學有效共享空間,只能采用順序流水。相對于方案2的靈活機動,施工可選擇程度高。

因此選擇方案2作為實施方案,其實施主要難點在于喇叭口形狀位置(10層洞口B位置)的實施,故本文對該部分重點進行敘述。詳見圖8。

圖8 分件+滑移方式示意圖Fig.8 Schematic diagram of component+slip mode

3 方案實施應對臨時措施研究

3.1 總平面布置

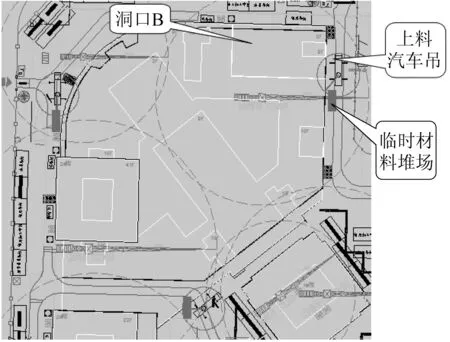

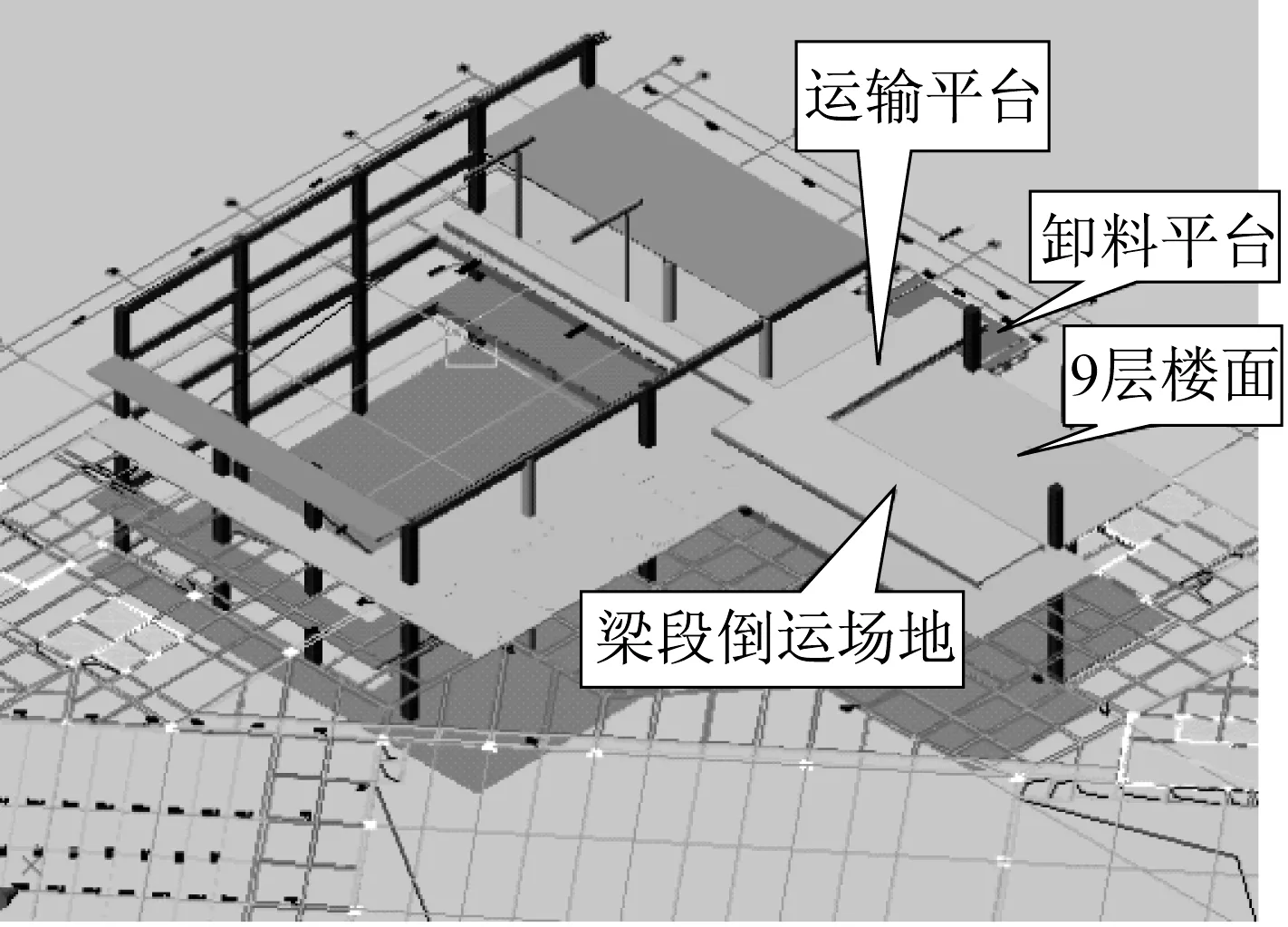

由于10層洞口B位于施工便道開門位置,為避讓場地內部物流通道,在匝道內地下室設置承重支撐,地表設置130 t上料汽車吊和臨時材料堆場。位置設計如圖9所示。

圖9 洞口B吊裝施工總平面Fig.9 General plane of hoisting construction of hole B

3.2 施工措施

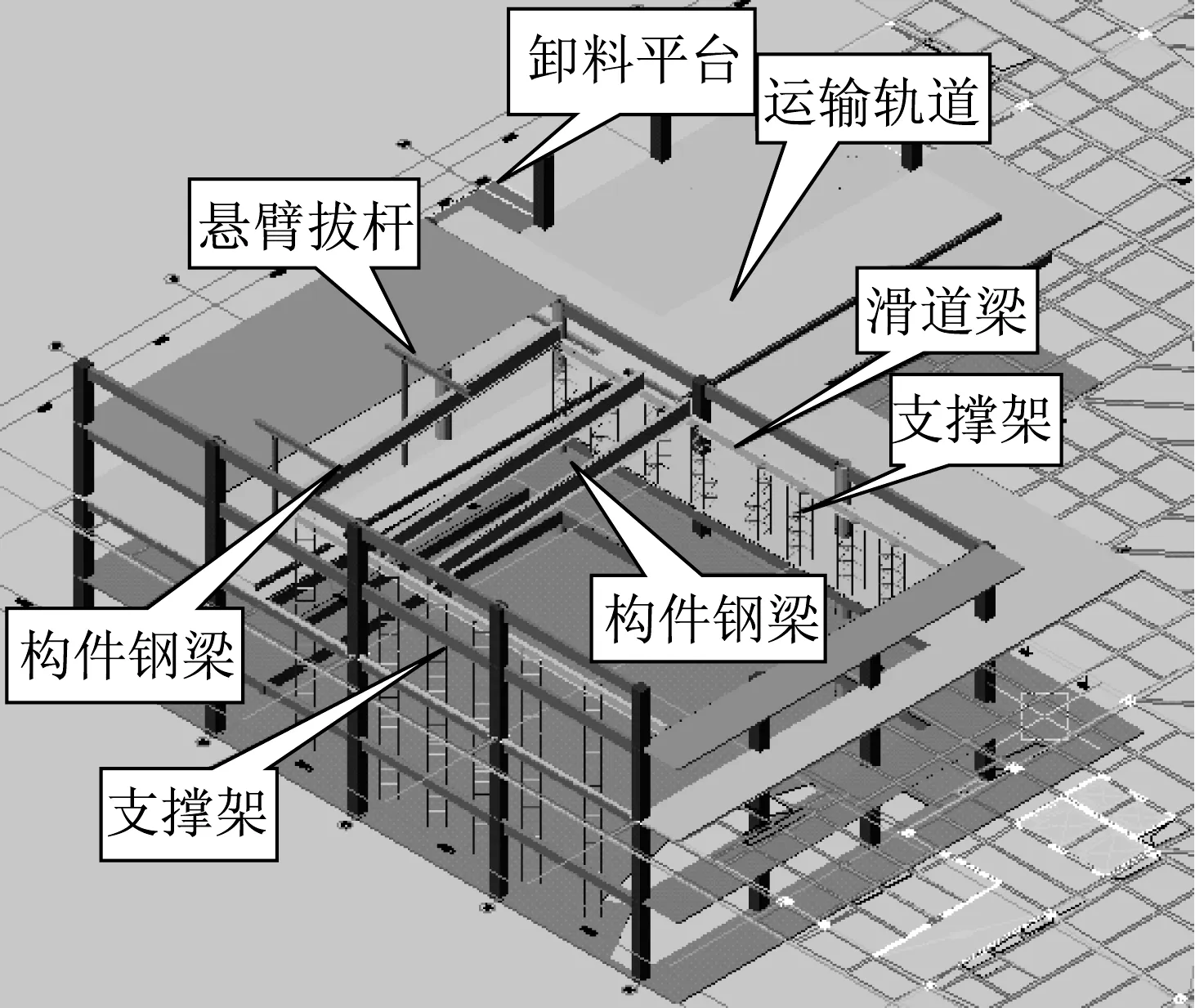

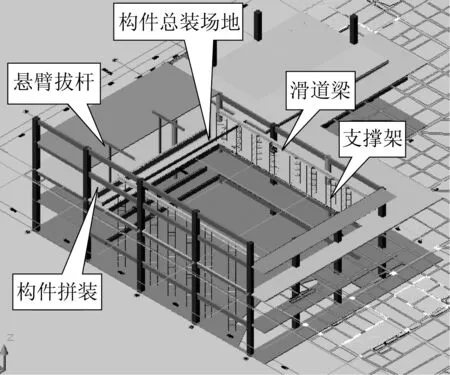

本工程施工采用“拔桿分件+部分構件滑移提升”相結合的安裝方法,需要構件卸料平臺、運輸軌道梁、總裝胎具、支撐架、軌道梁和平移及吊裝用懸臂拔桿。

構件卸料平臺:支架卸料平臺,懸挑長度小于3.5 m(圖10)。

圖10 懸挑卸料平臺(與原土建立柱化學錨栓連接)Fig.10 Cantilevered unloading platform(connected to chemical anchor bolt of original civil column)

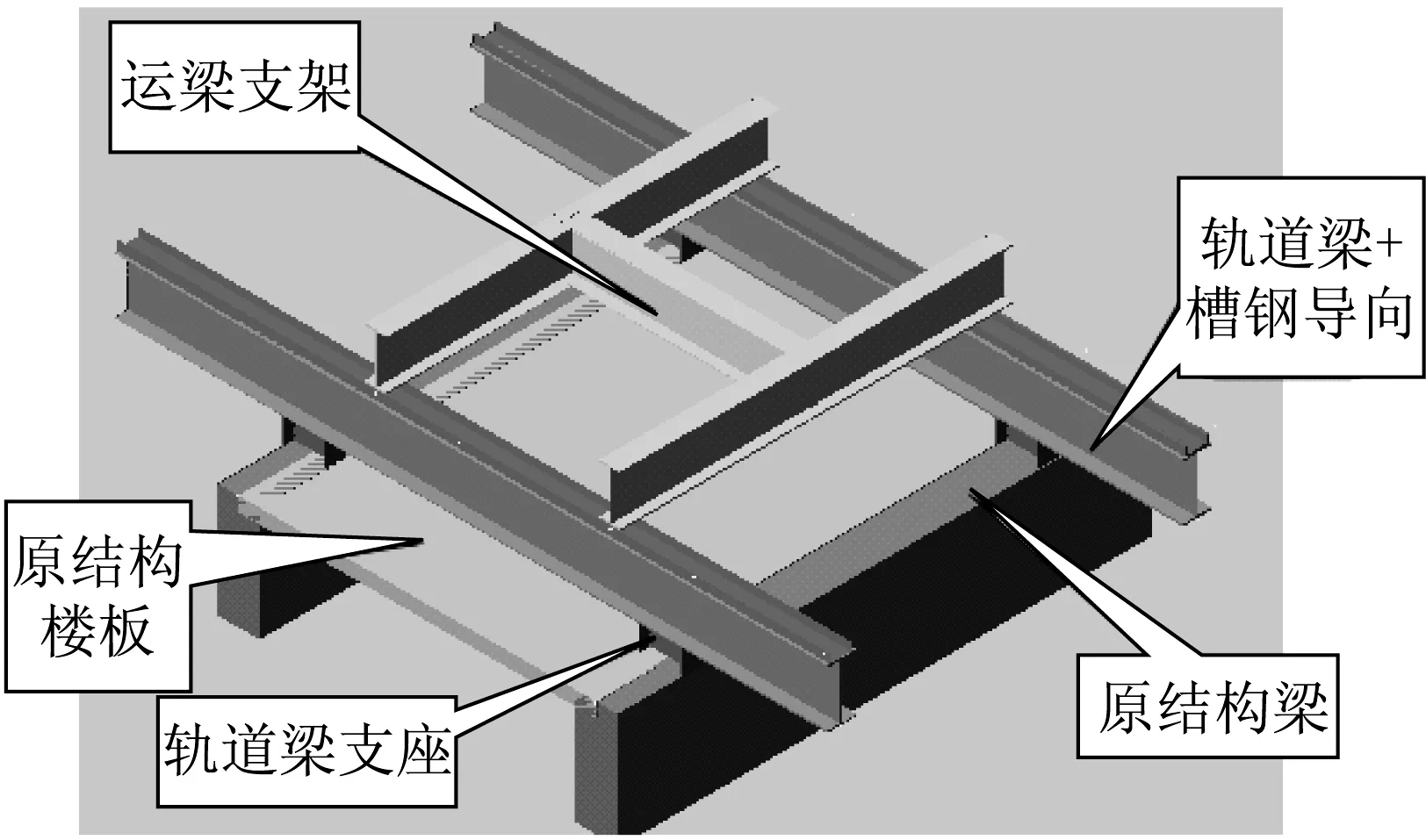

運輸軌道梁:型鋼軌道+運梁支架(圖11)。

圖11 運梁軌道Fig.11 Luck beam orbit

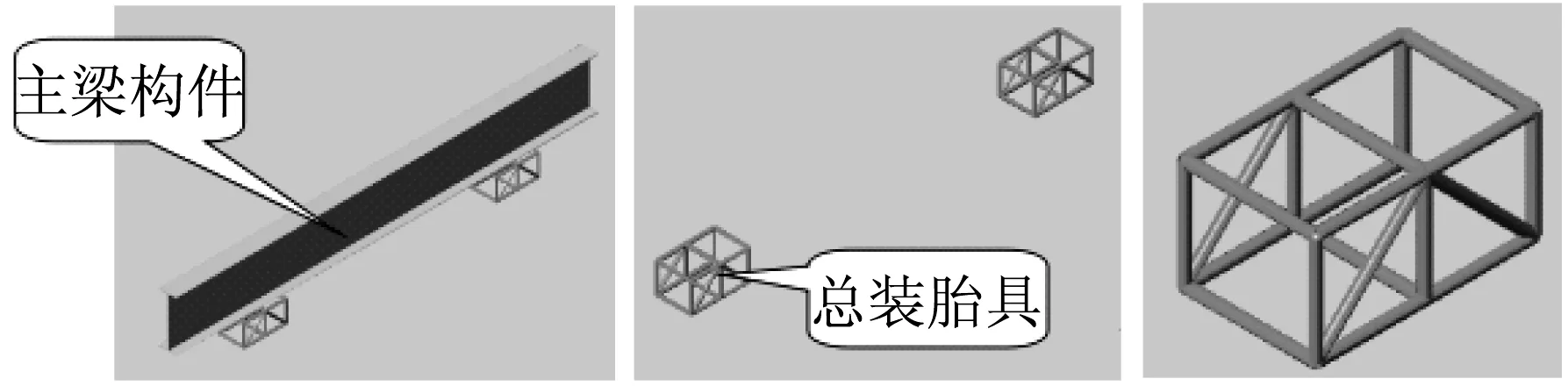

總裝胎具:拼裝主梁構件用(圖12)。

圖12 總裝胎具Fig.12 Assembly is milled

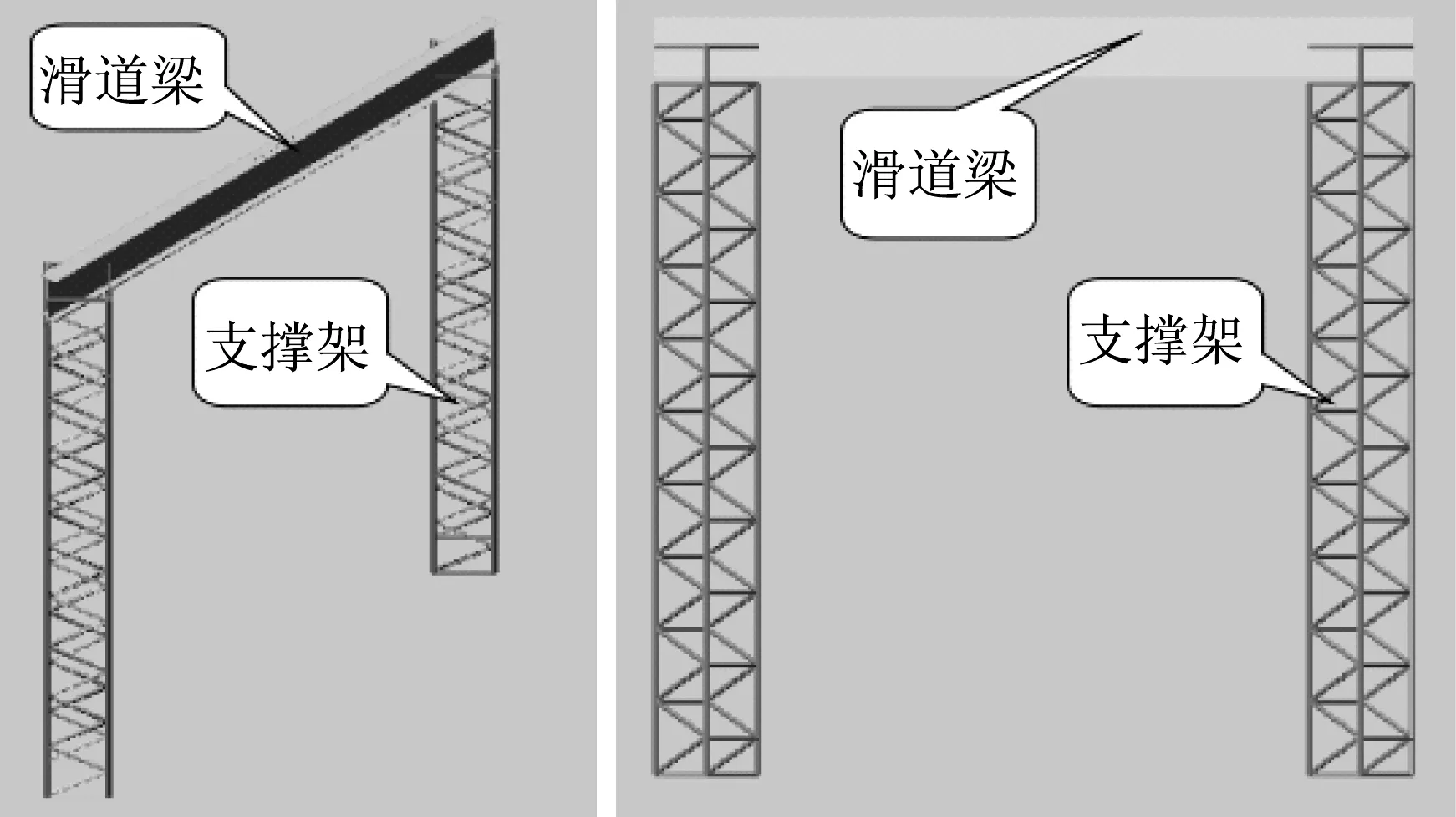

支撐架及軌道梁:支撐架為安裝用臨時支撐,滑道梁為滑移用。

圖13 梁式支撐架+軌道梁Fig.13 Beam type support frame+rail beam

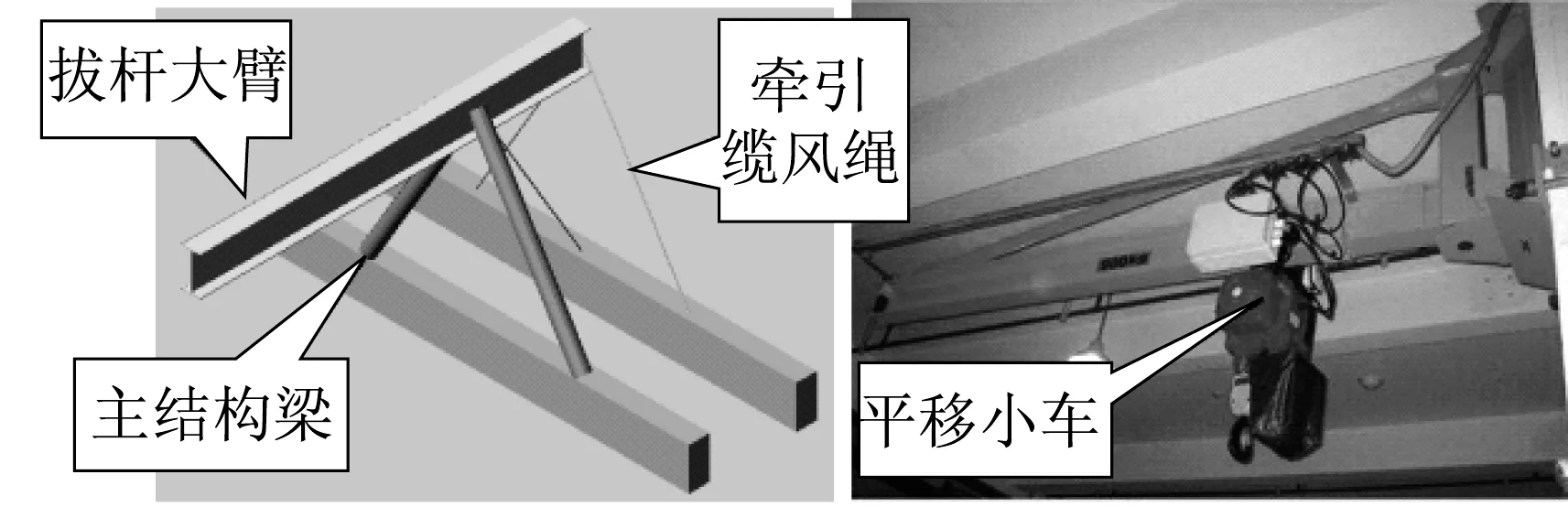

懸臂拔桿:起吊設備,分固定式和可單向移動式。

圖14 懸臂拔桿計算圖及其移動小車Fig.14 Cantilever bar drawing and its moving trolley

3.3 實施流程設計分析

本工程施工采用“拔桿分件+部分構件滑移提升”相結合的安裝方法,需要構件卸料平臺、運輸軌道梁、總裝胎具、支撐架、軌道梁和平移及吊裝用懸臂拔桿。

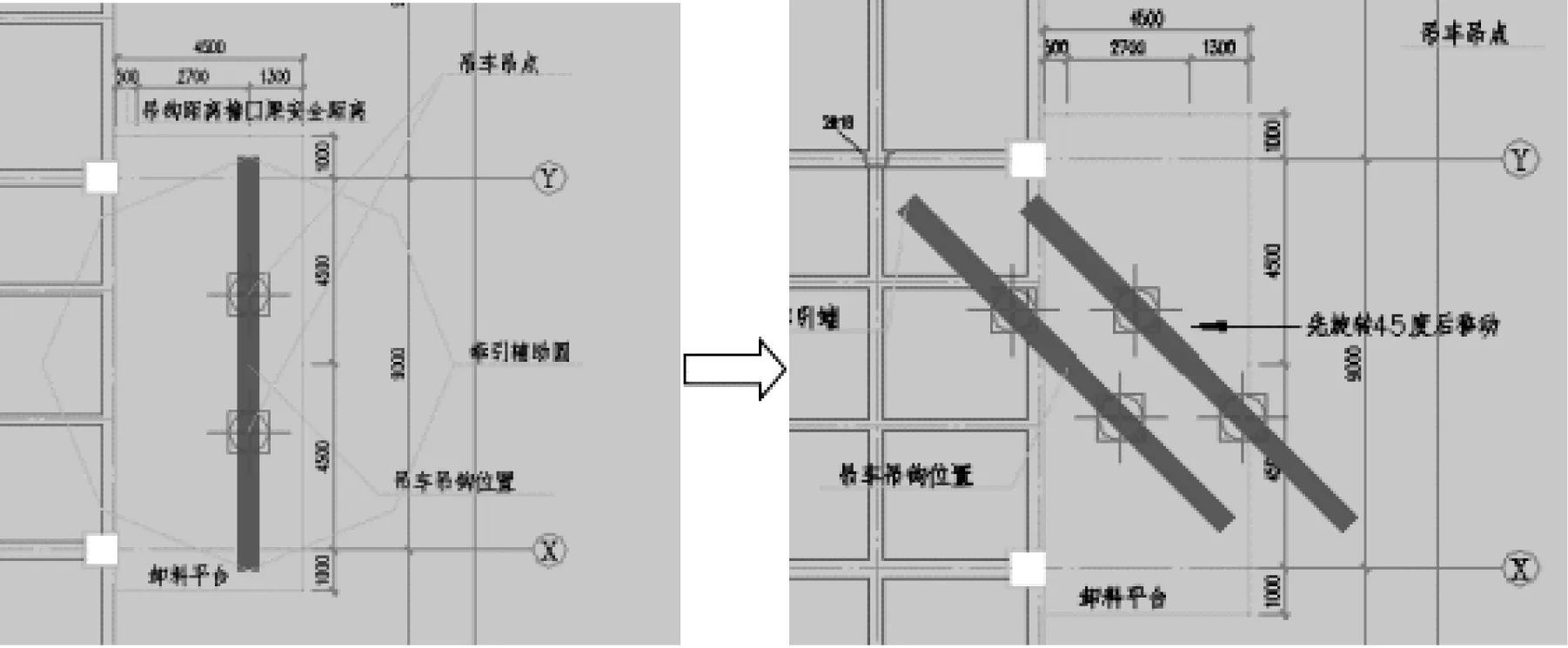

步驟1:9層B型卸料平臺、運輸軌道、運梁支架和總裝胎具設施就位,9層頂主梁構件通過室外吊車在卸料平臺就位。由于立柱間距較小,梁段長度較長,故采用牽引落梁方式。

圖15 室外吊車移至卸料平臺上旋轉45度(分段過長)牽引落梁示意圖Fig.15 The outdoor crane is moved to the unloading platform and rotated 45 degrees(section is too long)to draw the drop beam schematic diagram

圖16 卸料平臺、運輸軌道路線示意圖Fig.16 Schematic diagram of unloading platform and transportation track

步驟2:分塊主梁構件平移就位,利用千斤頂頂升至總裝胎具上調整完成整體鋼梁拼裝。

圖17 構件總裝吊裝示意圖Fig.17 Schematic diagram of component assembly and hoisting

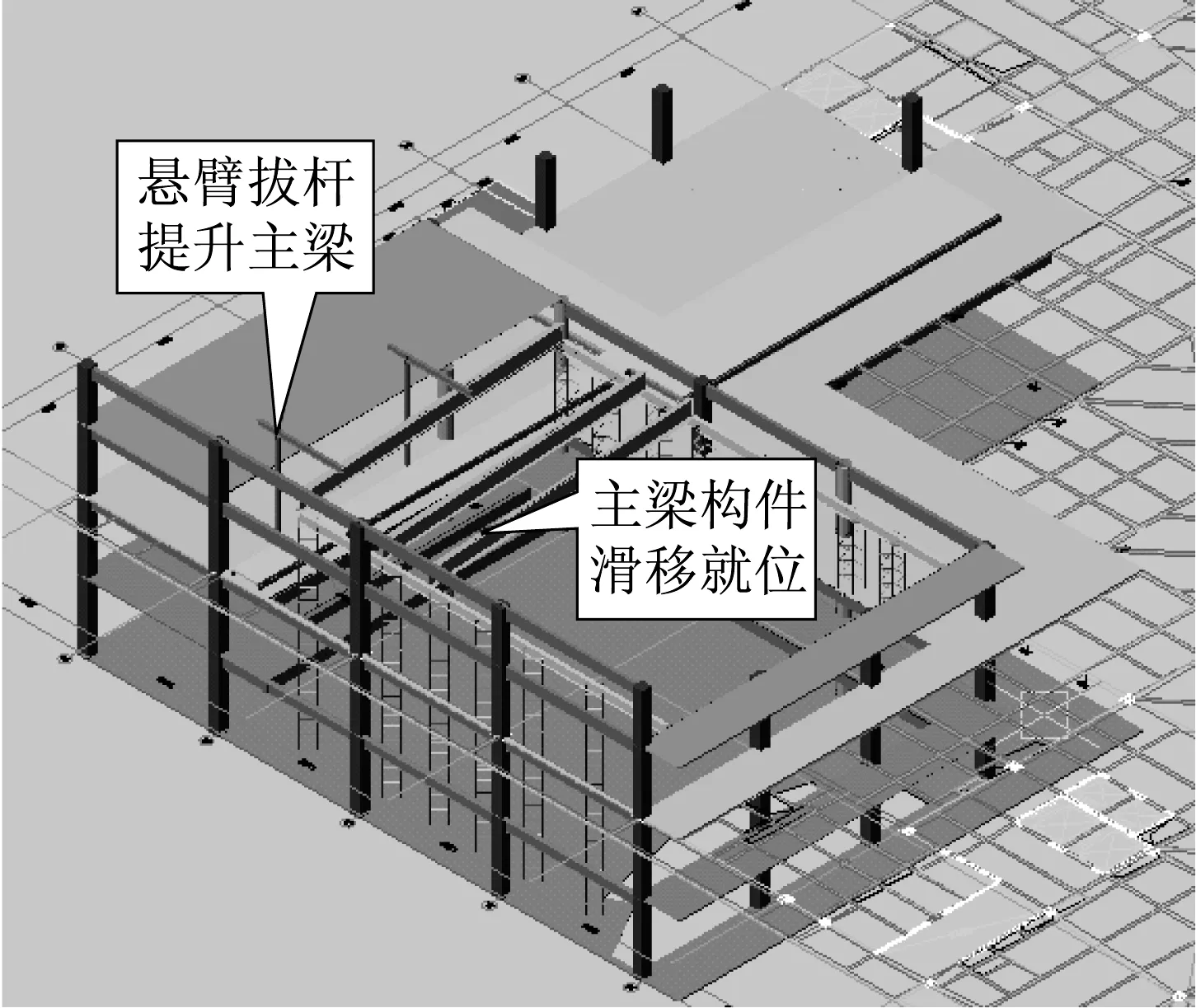

步驟3:利用運梁軌道,鋼梁平移就位,懸臂拔桿9層就位。懸臂拔桿依次提升構件至支架的軌道梁上,步進式牽引滑移就位[8]。

圖18 懸臂拔桿吊裝,牽引滑移就位Fig.18 Cantilever rod lifting,traction slip in place

步驟4:千斤頂起頂落梁,安裝梁柱連接位置及對應次梁、樓承板,利用成型結構拆除輔助設施,完成10層B洞口安裝。

3.4 實施結果

項目實施完成,安全達到預期目標。

4 結論與建議

(1)協調統一安排各專業進行施工組織設計是施工中必須重視的前置條件,對于任一專業工程的忽視或遺漏往往會造成整體工程的安全、質量、工期和經濟上的損失。

(2)在既有場地條件受限的前提下,需要開動腦筋,在滿足安全、質量和工期的前提下,盡可能綜合設計使用成熟的工藝工法,創造性地解決問題。

(3)加大對現場技術人員的結構理論基礎學習,根據現場條件創造性地提供可實現的施工方案進行比選。