復雜破碎礦體試驗采場穩定性分析及結構參數優化

李勝輝 王立杰 劉志義 王慶剛 盧宏建 耿 帥

(1.河北鋼鐵集團沙河中關鐵礦有限公司,河北邢臺054100;2.華北理工大學礦業工程學院,河北唐山063210)

采場結構參數不僅影響采礦生產安全,更與采礦作業效率密切相關[1]。進行采場穩定性分析及結構參數優化研究,以推薦合理的采場結構參數,對礦山安全生產具有重要的指導意義[1]。國內外學者徐文彬、尹升華、郭陽等將礦房礦柱理論應用于空場采礦法采場穩定性分析[2-4];郭然、徐坤明、李愛兵、尚精華、董金奎、孔德闊等應用Mathew穩定圖表法用于采場穩定性分析及結構參數設計[5-10];張小華、胡國斌等將Mathew法用于深部采場穩定性分析[11-12]。本研究結合礦房礦柱承載機理與Mathew穩定圖表法對某鐵礦復雜破碎礦體試驗采場穩定性進行分析,并提出改進方案。

1 試驗采場概況

某鐵礦屬矽卡巖型磁鐵礦床,礦體既產于巖漿巖與灰巖接觸面又充填于灰巖層間隙中,溶裂隙較為發育,其礦體頂板主要為結晶灰巖或大理巖,局部為矽卡巖、角礫狀灰巖、構造角礫巖,底板主要為蝕變閃長巖及矽卡巖,少量為結晶灰巖及大理巖。其礦床地質條件較為復雜,整體穩固性較差。統計表明礦山以厚大礦體為主,設計主要采用大直徑深孔鑿巖階段空場嗣后尾砂膠結充填的采礦工藝。一步采礦房和二步采礦柱間隔布置,先回采礦房并進行充填,再回采礦柱并進行充填。

設計試驗礦房7#S1尺寸為75 m×15 m×60 m,采用階段空場嗣后充填采礦法,階段高度60 m。結合礦巖穩定性,采場擬分3層穿孔爆破,-230~-215 m、-215~-200 m段采用上向扇形中深孔,-170 m開挖鑿巖硐室并在硐室內施工至-200 m段的下向大直徑深孔。待全部鑿巖穿孔完成后,擬分三段進行爆破回采,擬爆破先后順序為-215 m、-230 m、-170 m。-170 m鑿巖硐室設計支護方式為錨噴網支護,金屬網格100 mm×100 mm,采用?20 mm樹脂錨桿,間排距0.8 m×0.8 m,長度2.5 m。混凝土強度C20,噴漿厚度150 mm。-170 m水平設計深孔23排,-215 m水平設計中深孔35排,-230 m水平設計中深孔36排。礦山地質條件復雜且破碎,為驗證采礦方法的可行性,擬對試驗礦房進行采場穩定性模擬分析和結構參數優化研究。

2 試驗采場潛在滑移風險分析

根據礦房礦柱承載機理,建立礦房礦柱力學模型,結合鐵礦相關巖石力學參數測試結果,計算得出礦柱潛在滑移面上部高度隨礦柱的寬度和礦體自身內摩擦角的變化規律。結合礦房7#S1回采順序對冒落風險進行分析。

2.1 礦房礦柱承載機理

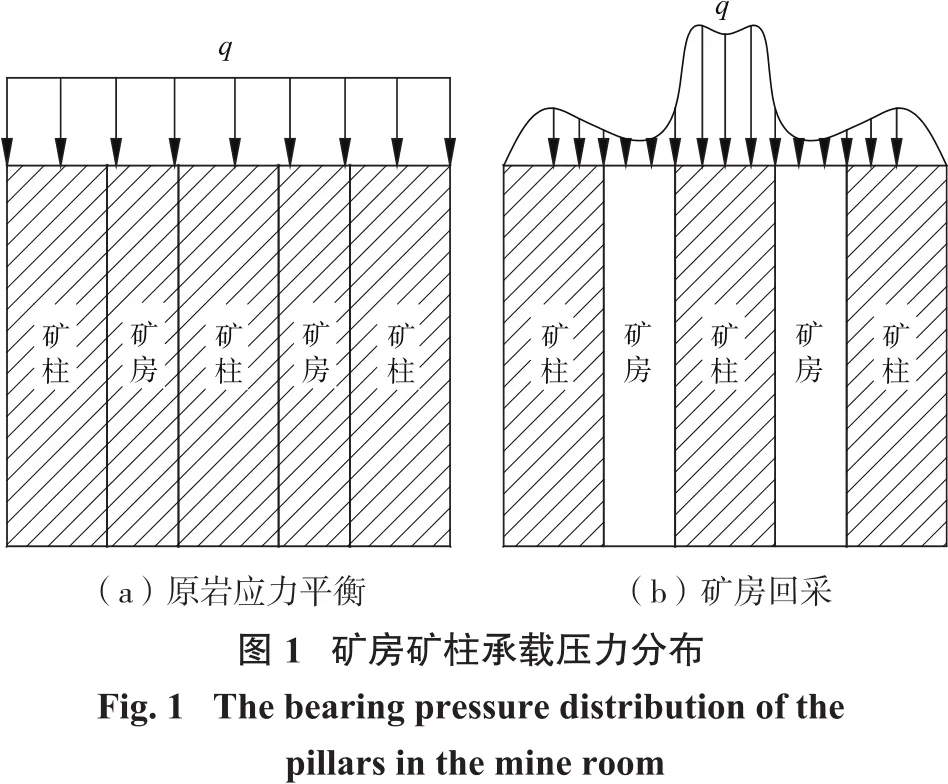

礦房回采過程中礦柱的承載機理如圖1所示。由圖1可知,開采前一步采礦房和二步采礦柱均處于地應力平衡狀態,如圖1(a)所示。當進行一步礦房回采時,隨著礦房空區的形成,此階段相鄰礦柱的應力發生變化并變得較為集中[2-3],故會出現片幫、開裂或頂板下沉,如圖1(b)所示。

2.2 礦房礦柱力學模型

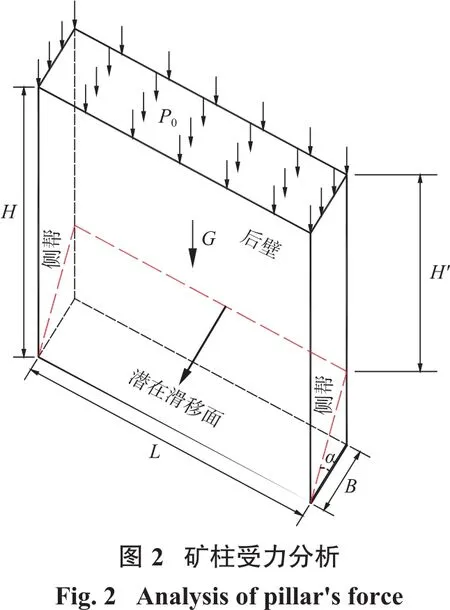

礦房回采后相鄰礦柱的一側為空區,另一側為未回采的礦體,礦柱既承受頂部荷載P0又需承受自重應力G,由此易造成滑移使礦柱受到剪切破壞,如圖2所示。隨著礦房空區越來越大,礦柱頂板上方應力逐漸變化并形成拱形塑性區[4],如圖3所示。

由分析可知,礦柱滑移同時受兩側滑移角范圍內的圍巖側壓力和上部平衡拱塑性區內礦巖自重壓應力的雙重影響,其潛在滑移面高度可用式(1)進行計算。

式中,α為礦體潛在滑移角,α=45°+φ/2,φ為礦體內摩擦角;H為礦柱高度;B為礦柱寬度。

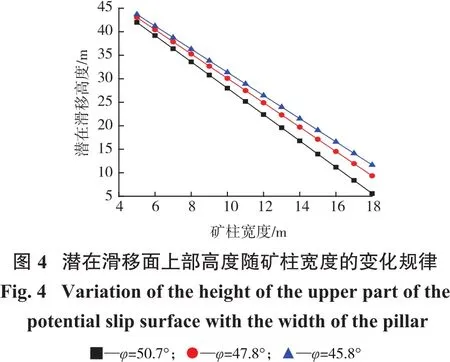

根據礦山巖體質量分級測試結果,按式(1)計算可得出礦柱潛在滑移高度隨礦柱寬度的變化規律如圖4所示。由圖4可知,潛在滑移面上部高度主要在25~40 m之間。因此結合礦房7#S1回采順序分析可知,先采-215 m、后采-230 m、再采-170 m的回采順序易產生滑移的位置最早暴露,不利于礦柱的穩定,使礦柱易發生片幫失穩,導致頂板冒落。

3 試驗采場穩定性分析

基于Mathew法對礦房7#S1進行模擬穩定性分析,以此為依據對試驗礦房的結構參數提出改進建議。

3.1 相關參數簡述

穩定性分析過程中涉及到以下參數:

(1)穩定性指數N:

式中,Q為巖體質量指數;A為應力系數;B為巖體缺陷方位修正系數;C為暴露面方位修正系數[2-3]。

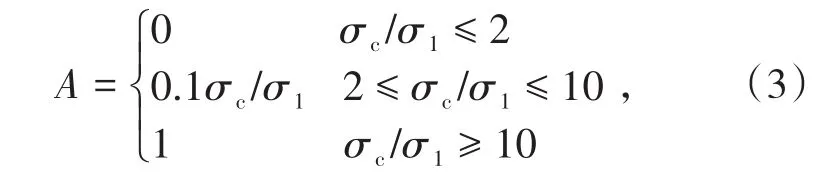

(2)應力系數A:

式中,σc為完整巖石的單軸抗壓強度;σ1為與暴露面方向平行的采礦誘導應力。

(3)巖體缺陷方位修正系數B=0.2~0.8。

(4)暴露面方位修正系數C:

(5)礦房形狀系數:

式中,L為暴露面寬度;L1為暴露面長度。

3.2 Mathew法采場頂板穩定性分析

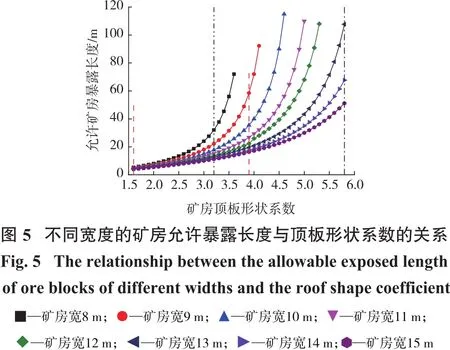

礦山巖體質量調查結果為以Ⅳ級為主,部分存在Ⅴ級和Ⅲ級。根據巖體質量調查結果及工程揭露實際,取Q=1~4,A=1,B=0.2~0.8,C=1,根據式(2)計算得N=0.2~3.2。考慮鑿巖硐室采取支護措施,結合圖1可知,當以穩定區為邊界時礦房形狀系數S=1.6~3.9;當以不穩定區為邊界時礦房形狀系數S=3.2~5.8。則不同跨度的礦房最大允許暴露面積隨形狀系數S的變化規律如圖5所示。

由圖5可知,當以穩定區為邊界時,礦房寬度為8~10 m時,最大允許暴露長度為35~55 m;當礦房寬度為11~15 m時,最大允許暴露長度為10~15 m。考慮鑿巖硐室采取支護措施,則以不穩定區為邊界,采場寬度為13 m以下時,最大允許暴露長度為80~100 m;礦房寬度為13~15 m時,最大允許暴露長度為50~65 m。

3.3 Mathew法采場側幫穩定性分析

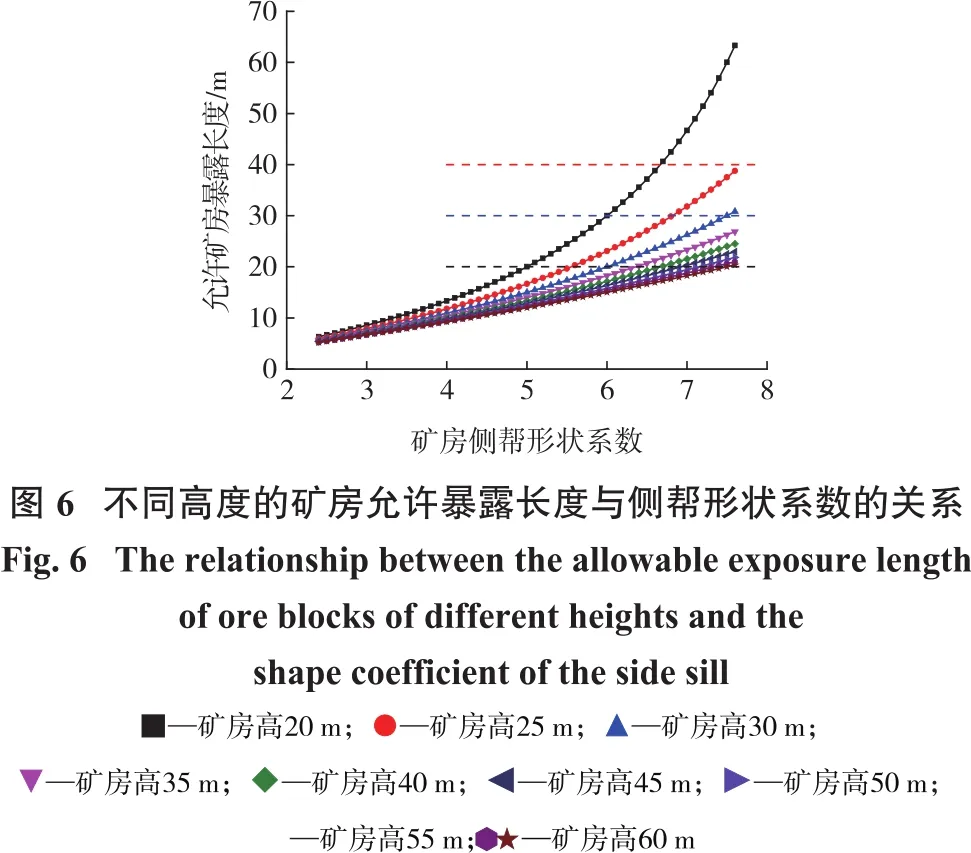

計算中取 Q=1~4,A=1,B=0.2~0.8,C=8,根據式(2)計算得N=1.6~25.6,考慮礦房側幫不采取支護措施,結合圖1可知此時采場形狀系數S=2.4~7.6,則不同高度的礦房最大允許暴露長度隨形狀系數S的變化規律如圖6所示。

由圖6可知,當礦房高度高于35 m時,最大允許暴露的長度受礦房側幫形狀系數的影響不大,礦房最大允許暴露長度為20~28 m;當礦房高度低于30 m時,最大允許暴露長度為30~65 m;當礦房高度為20~25 m時,允許暴露長度為40~65 m。

3.4 數值模擬分析

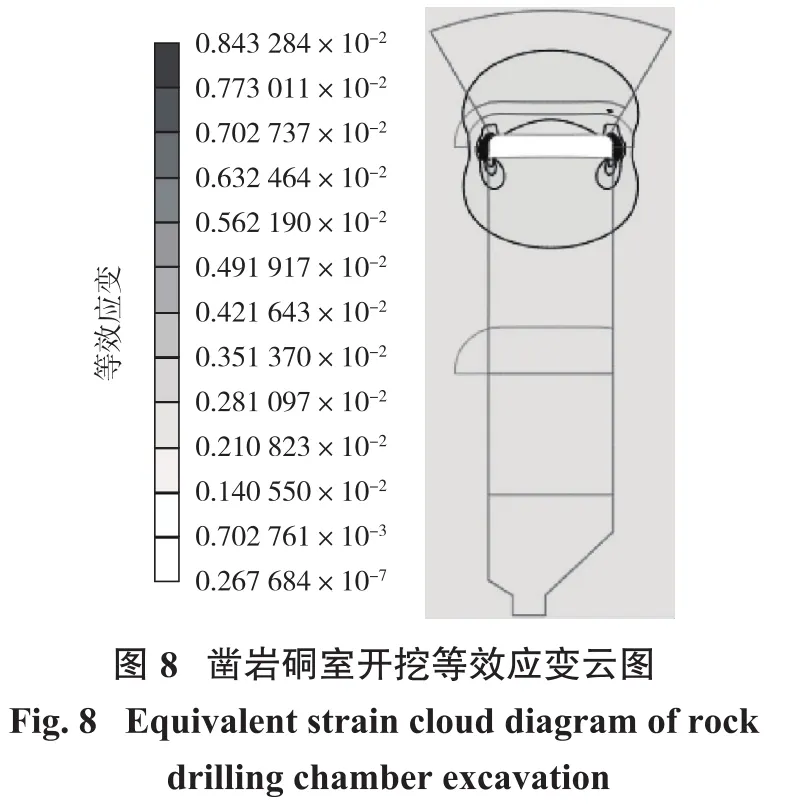

按礦房7#S1尺寸和設計回采工序建立二維平面應變模型并進行模擬,得出鑿巖硐室開挖、-215 m回采、-230 m回采、-170 m回采模擬等效應變云圖。從計算模型圖7和開挖等效應變云圖8可以看出:鑿巖硐室開挖后由于預控頂板強度增大導致變形效應減小,-215 m、-230 m回采后對-200 m礦體擾動效應明顯大于原設計支護方案;-200 m水平開挖后,原設計支護頂板存在等效應變敏感貫通區,且超過錨桿支護范圍,錨固力不能滿足穩定性要求,存在頂板冒落風險。

4 改進方案

綜合上述分析對礦房7#S1結構參數及開采工序進行改進,以改進后的礦房結構參數和工序進行數值模擬分析,根據模擬分析結果并結合礦山井下采場出礦巷道間距提出改進方案:采用預控頂中深孔分段鑿巖階段出礦嗣后充填采礦法,分段高度15 m。礦塊設計寬9 m,高30 m,長50 m~65 m,為保障安全開采,礦房底部采用塹溝結構出礦,頂板采用錨索+錨桿+噴網聯合預控頂支護。圖9為改進方案示意圖。

首先,在-200 m水平掘進護頂巷道,頂板采用錨索+錨桿+噴網聯合支護方式進行礦房預控頂支護;其次,在-215 m水平掘進鑿巖巷道,同時在采場中部掘進切割天井,由中部向兩端分別設計扇形中深孔,分段高度15 m;最后,在-230 m水平掘進鑿巖巷道,在采場中部掘進切割天井,由中部向兩端分別設計扇形中深孔,分段高度15 m;待采切工作完成后,開始爆破落礦,爆破采用孔底不裝藥的爆破方式,減少爆破落礦對邊幫的破壞,同時-215 m水平爆破先于-230 m水平3~5排,爆破結束后統一由-230 m水平的塹溝底部結構出礦;出礦結束后,通過-200 m水平巷道對采場進行充填。經現場試驗驗證,改進方案效果較好,未發生大面積塌冒現象,可為下一步采礦方法的確定奠定基礎。

5 結論

(1)根據相關巖石力學參數測試結果,得出礦柱潛在滑移面上部高度隨礦柱的寬度和礦體自身內摩擦角的變化規律。

(2)基于Mathew圖對試驗礦房頂板穩定性分析可知,考慮鑿巖硐室頂板采取支護,以不穩定區為邊界,礦房寬度為13~15 m時,最大允許暴露長度為50~65 m;對礦房側幫穩定性分析可知,當礦房高度高于35 m時,最大允許暴露的長度受礦房側幫形狀系數影響不大,最大允許暴露長度為20~28 m。

(3)按設計回采工序進行數值模擬分析可知,-215 m、-230 m回采后對-200 m礦體擾動效應明顯大于原設計支護方案,原設計預控頂支護方案不滿足穩定性要求。

(4)在上述研究基礎上進行改進模擬試驗,提出改進方案并進行回采驗證,取得較好效果,為下一步采礦方法的確定奠定基礎。