淺談重型鋼結構在機械廠房中的應用

徐小琴

(四川省機械研究設計院(集團)有限公司,四川 成都 610063)

隨著時代的發展,鋼結構廠房在我國各個行業、領域中均得到了廣泛應用,其中,重型鋼結構機械廠房多應用于機械廠房建設工作中。相比于過去主流的鋼筋混凝土結構,鋼結構在抗震性能、自身重量、建造速度、環境保護方面均有著更佳的表現。目前各個行業、領域對鋼結構廠房廣泛使用,鋼結構廠房的設計理念與工藝水平已經不斷提升,特別是加入智能化、數字化手段之后,鋼結構廠房已具備更加廣闊的發展前景[1]。

1 工程概況

本次的研究對象為某雙層吊車聯合廠房。該廠房整體占地面積為22 680 m2,總體長度180 m,寬度為126 m, 廠房最高高度達到了30 m。根據機械廠房工藝要求,該工程建設為四連跨,最大跨度達到了36 m;最大吊車噸位為兩臺360 t的吊車,相當于吊720 t重物放在一個柱子上,每跨的高度按照相關工藝標準呈錯落式分布。該機械廠房使用雙肢格構柱+變截面鍥形結構梁,廠房屋面與墻面則采用冷彎薄壁C型鋼制成;圍護結構采用輕型保溫鋼結構復合板,即外層復合高強板+耐火保溫材料+內層復合高強板。

2 結構設計與分析

2.1 結構設計

該鋼結構廠房在高跨位置選用的是雙肢格構柱,而在低跨位置則選用的是H型階梯柱,屋面梁則選用變截面H型鋼梁,并將屋面梁與中柱、邊柱進行剛接;一般而言,重型鋼結構機械廠房通常會選用框排架結構(屋頂桁架方面選用梯形或三角形結構,并將桁架同柱子進行鉸接),而在該廠房中,選用的是輕型門式剛架結構中的鍥形結構梁,該結構由鍥形單元構成,該單元便于制造與裝卸,性價比更高。在重型鋼結構機械廠房的設計中,核心點是要讓整體結構保持穩定,因此該工程在柱間、屋面水平支撐方面借助剛性支撐來對結構穩定性進行進一步強化;在進行鋼架計算時,嚴格限制雙層吊車車梁節點位置和檐口位置的水平位移,使二者水平位移不超過1/1250。

由于該廠房中使用了鍥形結構梁,該結構在GB 50017—2017《鋼結構設計標準》中把該結構單元等效看作等截面H型鋼梁單元,因此為了實現廠房整體的安全性與穩定性,應將剛架結構計算劃分為兩個部分:首先,根據GB 50017—2017計算鋼柱和鋼梁,并參照項目要求進行柱梁的調整;其次,根據GB 50017—2017計算鋼柱、根據《門式剛架輕型房屋鋼結構技術規范》GB 51022-2015計算鋼梁,并參照項目要求進行柱梁的調整。在實際計算中,應同時滿足上述兩種運算方式,從而使廠房整體結構更加科學合理、牢固可靠。

2.2 結構分析

2.2.1 結構布置

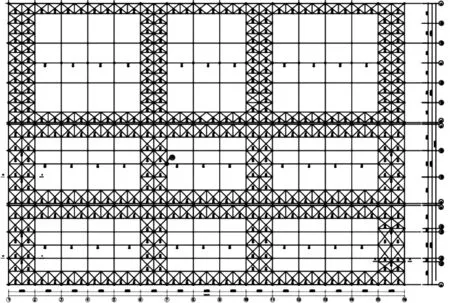

該廠房內的吊車噸位高達360 t,吊車移動時會造成較為明顯的廠房震動,因此要在設計工作中考慮到這個因素。該廠房在屋頂表面支撐方面選用的是角鋼支撐,其與縱向支撐、橫向支撐一起構成了一個閉環式系統,大大增加了工程的整體剛度;在柱頂、屋脊、鋼架轉折位置及其他對應位置安裝剛性系桿,具體布置情況如圖1所示。根據該工程相關要求,將柱間距離設置為12 m,全長為180 m;依次在邊跨兩端、6軸與7軸之間、10軸和11軸之間安裝柱間支撐,將水平作用力傳遞至基礎,在邊跨上只安裝上柱支撐,以此便于釋放吊車梁工作產生的熱量。

2.2.2 設計依據

根據我國相關建筑結構設計標準與規范,該廠房抗震設防烈度取值為七度,基本地震加速度取值為0.15 g,設計地震分組為第一組,施工場地類別是Ⅱ類。設計荷載的主要參數如下:屋頂表面活荷載為0.35 kN/m2;屋頂表面恒荷載為0.30 kN/m2(屋面材質選用的是輕型彩鋼板);屋頂表面風荷載為0.30 kN/m2;荷載組合根據國家相關標準進行確認。主結構鋼柱、鋼梁采用屈服強度為345 N/mm2的B級鋼,吊車梁采用屈服強度為345 N/mm2的B級鋼。

圖1 屋蓋支撐、系桿布置示意圖

2.2.3 計算結果

本工程涉及的所有計算均借助PKPM(排架框架設計 + 平面輔助設計)工程管理軟件的鋼結構模塊進行建模、運算和診斷,并借助鋼結構-空間結構設計軟件進行計算結果的驗證,按現行規范GB 50017-2017設計。鋼結構柱與鋼結構梁之間的應力比控制在0.8—0.9范圍內。

3 機械廠房設計要點

3.1 柱腳設計

3.2 肩粱和柱梁連接節點設計

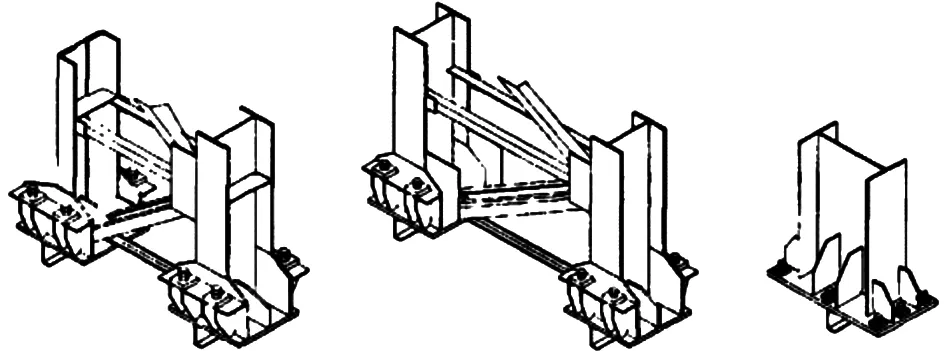

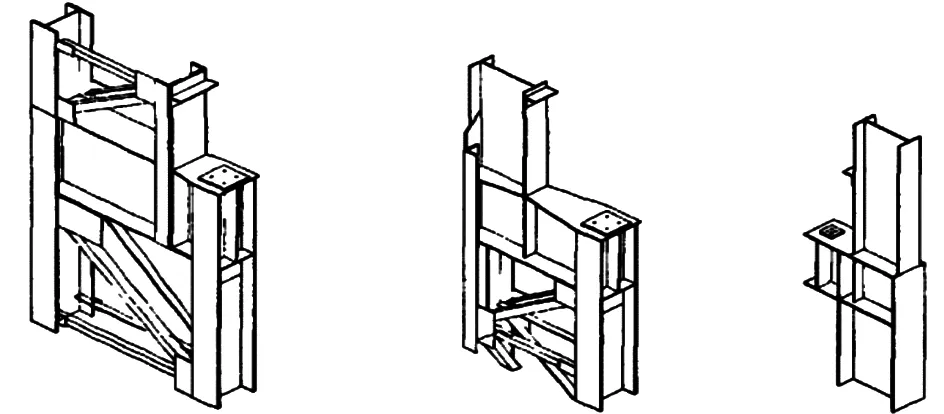

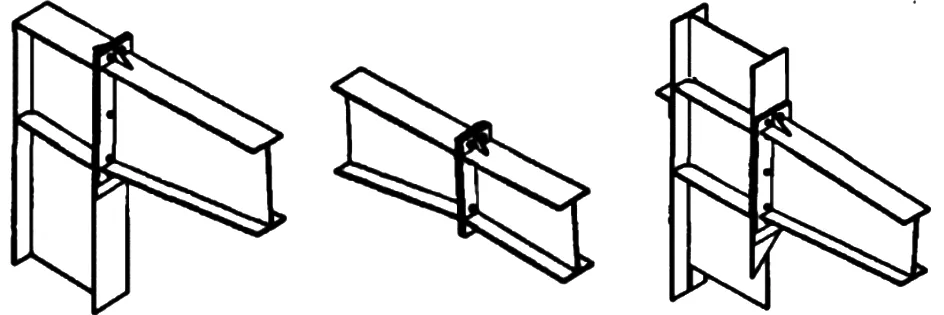

在該機械廠房的設計中,因為肩梁高度與下柱截面的高度之比的比值范圍在0.4—0.6,所以結果取值為0.5;吊車肢側方安裝的肩梁腹板則選用直接加厚貼板的方法進行加強,以方便后續施工作業。肩梁和牛腿之間的具體連接方式可參考圖3。上柱方面選用H型截面,梁則選擇上述的鍥形結構梁,柱、梁直接進行剛性連接,具體連接方式可參考圖4。

a b ca-軸柱腳構造;b-軸柱腳構造;c-軸柱腳構造圖2 柱腳結構示意圖

a b ca-肩梁節點構造1;b-肩梁節點構造2;c-牛腿節點圖3 肩梁和牛腿連接示意圖

a b c a-柱梁節點構造1;b-梁梁節點構造;c-柱梁節點構造2圖4 柱梁連接示意圖

3.3 墻面設計

屋面和墻面檁子都采用XZ280×80×20×3.0,材質為屈服強度采用345 N/mm2的A級碳素結構鋼,進行荷載計算時只考慮活荷載、恒荷載與風荷載三個方面。檁子按各自間隔1.5 m的距離進行安裝,并將撐桿安裝于相鄰的兩根檁子之間,從而有效增加相鄰兩個鋼架之間屋面或墻面的剛度、強度。

屋面和墻面這兩個部分均采用輕型保溫鋼結構復合板,即外層復合高強板+耐火保溫材料+內層復合高強板,內層、外層復合板均由高強度壓型鋼板,從而使得整個屋面恒載不超過30 kg/m2,并兼具結構牢固、美觀大方和防水性好這三大作用,方便工作人員進行維護維修工作,且大大降低了維護維修成本。

4 結語

重型鋼結構廠房具有重量輕、建造速度快、維護成本低、抗震能力強等多重優勢[2]。隨著我國鋼結構技術水平與應用范圍的不斷提升,重型鋼結構機械廠房有著光明的發展前景。

本文涉及的重型鋼結構機械廠房自建成并投入使用以來,至今運行良好,得到了用戶的高度肯定;工作人員在操縱吊車時,也未感受到不適,并且反映廠房內部震動感與噪音均很小,這充分說明了該廠房的剛度達到了較高水準。

除上述要點外,在進行重型鋼結構機械廠房設計時,還應當注意以下幾點:

1)廠房設計環節應充分考慮鋼結構受力情況,遵循便于結構制作與安裝的原則,在不同鋼鐵截面方式用鋼量相同的前提下,首先考慮選用結構更為簡單,建造更加容易的形式;

2)穩定性是重型鋼結構廠房設計的核心要務,因此在實際工作中,應當強化其結構穩定性與水平位移的控制;

3)在重型鋼結構廠房設計中,應嚴格遵循國家相關技術標準與規范,不得隨意降低設計方面的關鍵要素;

4)在重型鋼結構廠房設計中,在允許范圍內可以盡量加大柱間距離(可設置為12 m),從而有效減少用鋼量,降低生產成本。