熱力管道孔裂紋高效補(bǔ)焊方法研究

張治國(guó) 張丹丹

(隴南師范高等專(zhuān)科學(xué)校,甘肅 隴南 742500)

熱力管道裂紋焊接修復(fù)一直是熱力管網(wǎng)維護(hù)的一項(xiàng)重要項(xiàng)目。由于熱力管道服役環(huán)境的特殊性、敷設(shè)過(guò)程中各種安裝遺留問(wèn)題、施工環(huán)境影響、焊接接頭數(shù)量大等各種原因,管道發(fā)生泄露的現(xiàn)象時(shí)有發(fā)生。管道裂紋大小形狀各異,針對(duì)不同的裂紋,管道焊接修復(fù)人員使用了不同的補(bǔ)焊修復(fù)方法[1-2]。熱力管道泄露大多發(fā)生在使用過(guò)程中,一旦發(fā)生泄露,如何快速高效的做好修復(fù)工作是問(wèn)題的關(guān)鍵,熱力管網(wǎng)焊接接頭多,在焊接質(zhì)量檢查中,無(wú)法做到全面細(xì)致的檢驗(yàn),焊縫中的沙眼、氣孔、夾渣等缺陷在管道服役過(guò)程承受的各種應(yīng)力作用、介質(zhì)沖刷、腐蝕等因素[3-4],很容易在此類(lèi)缺陷的基礎(chǔ)上產(chǎn)生孔狀裂紋。裂紋剛形成時(shí)面積一般不大,不易被發(fā)現(xiàn),因受到缺口沖刷、介質(zhì)的腐蝕等因素影響,很快將形成泄漏量較大的孔裂紋。針對(duì)這種裂紋,在不關(guān)閉閥門(mén)的情況下,管道修復(fù)人員常采用銷(xiāo)釘法修復(fù)熱力管道。用常規(guī)銷(xiāo)釘法修復(fù)的管道裂紋,由于受到工作介質(zhì)的散熱作用,焊接的熔深一般較小,存在再次開(kāi)裂的隱患,并且沿銷(xiāo)釘周?chē)^(guò)高的焊腳對(duì)管道修復(fù)后保暖層和防腐層的包裹也造成了很大的影響。本實(shí)驗(yàn)通過(guò)采用大熔深的高效活性TIG焊接方法增大焊接熔深,減小焊腳高度,在提高修復(fù)質(zhì)量的同時(shí)為管道修復(fù)的后續(xù)工藝提供便利。

1 試驗(yàn)材料與設(shè)備

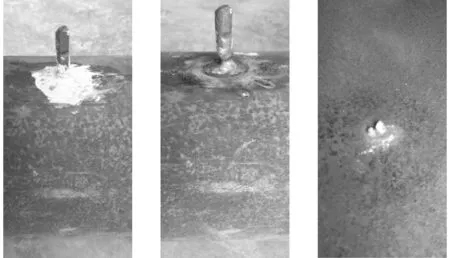

試驗(yàn)以實(shí)際服役的Q235B熱力管道為對(duì)象,規(guī)格為:DN160,壁厚6 mm,如圖1所示。銷(xiāo)釘材質(zhì)為Q235材質(zhì)的鋼筋,規(guī)格按孔狀裂紋尺寸大小確定。焊條選用工藝性較好的J422酸性焊條,規(guī)格為Φ2.5和Φ3.2兩種。活性TIG焊活性劑采用自制手工焊管道修復(fù)用活性劑[5]。焊機(jī)選用奧太手工/氬弧兩用直流焊機(jī)。鎢極選用無(wú)放射性的鈰鎢極,規(guī)格為Φ2.4。

圖1 試驗(yàn)用6 mm壁厚熱力管道

2 試驗(yàn)方法

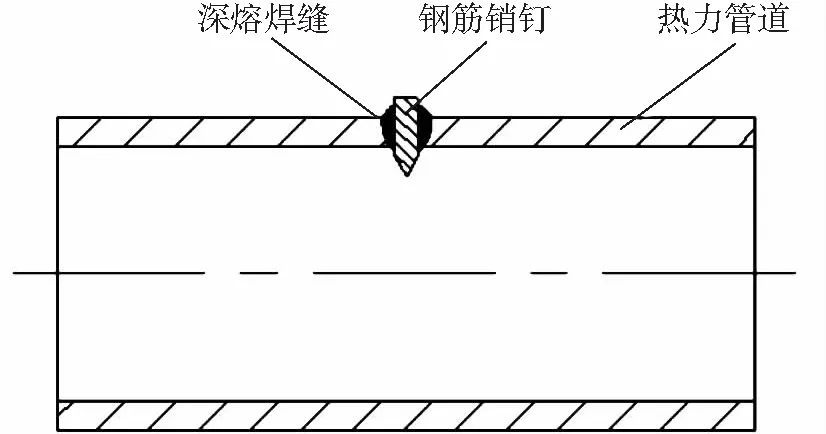

根據(jù)熱力管道孔狀裂紋形狀與大小,選用粗細(xì)合適的鋼筋,一端打磨成與孔狀裂紋相似的形狀,用鐵錘將鋼筋銷(xiāo)釘砸入孔狀裂紋處,堵住外泄的工作介質(zhì)。待裂紋完全或者大部分被堵住后,用焊條電弧焊在鋼筋銷(xiāo)釘周?chē)M(jìn)行焊接,形成一道環(huán)裝焊縫,起到密封作用。隨后對(duì)焊道周?chē)M(jìn)行打磨,去除焊道上的雜質(zhì)、飛濺物、鐵銹等。打磨結(jié)束后,沿手工焊道均勻涂抹好活性劑,然后沿原焊縫上方進(jìn)行TIG焊接,增加鋼筋和管道的熔合深度,降低焊腳高度,形成美觀且可靠性強(qiáng)的深熔焊縫,最后將多余鋼筋去除,進(jìn)行保溫和防腐處理,達(dá)到無(wú)需二次返修的目的,試驗(yàn)方法如圖2。

圖2 試驗(yàn)方法示意圖

3 實(shí)驗(yàn)過(guò)程與分析

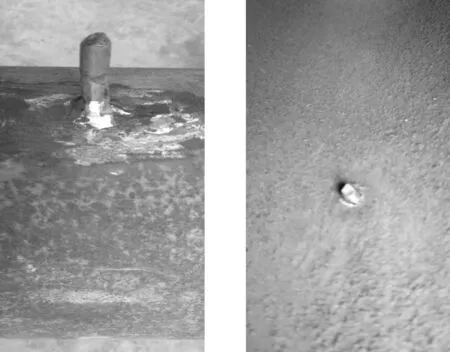

3.1 堵漏密封焊接

試驗(yàn)前先去除熱力管道外側(cè)保護(hù)層和保溫層,用等離子槍在管道上切割出孔狀裂紋,最大缺口尺寸約6 mm,根據(jù)孔狀裂紋尺寸,選擇直徑大于6 mm的鋼筋段將其一端用角磨機(jī)打磨成與裂紋匹配的形狀,使用鐵錘將鋼筋銷(xiāo)釘砸入孔狀裂紋,最大程度地減少銷(xiāo)釘和裂紋之間的縫隙,然后用手工焊條電弧焊沿銷(xiāo)釘進(jìn)行堵漏焊接,修復(fù)過(guò)程如圖3所示。

孔狀裂紋 銷(xiāo)釘堵漏

手工密封焊接 背面形貌圖3 堵漏密封焊接過(guò)程

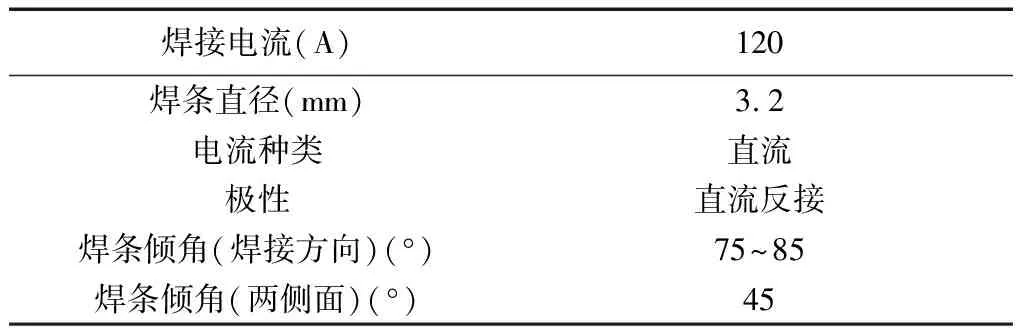

堵漏焊接前,將氬弧/手工兩用焊機(jī)接手工焊焊把線,采用直流反接,焊機(jī)切換至焊條電弧焊模式。考慮到帶水帶壓焊接,焊條選擇工藝性較好的酸性焊條,直徑為3.2 mm,電流選擇100 A以上。通過(guò)多次試焊發(fā)現(xiàn)電流在120 A時(shí)焊接效果較好。為了保證銷(xiāo)釘和管道壁的熔合,焊條與兩側(cè)面夾角45°,與焊接方向夾角在75°~85°之間,焊接工藝參數(shù)如表1所示。焊條電弧堵焊只進(jìn)行一道,在能實(shí)現(xiàn)堵漏的前提下盡量不運(yùn)條,不追求大的焊腳高度。從焊縫的背面形貌看,背部未被熔透,銷(xiāo)釘下端與裂紋之間存在很大的縫隙。完成堵漏焊接后將焊縫及離焊縫15 mm范圍內(nèi)的雜質(zhì)、鐵銹打磨干凈,為后續(xù)增加熔合深度的活性TIG焊做好準(zhǔn)備。

表1 焊條電弧焊堵焊工藝參數(shù)

3.2 增熔深活性TIG焊

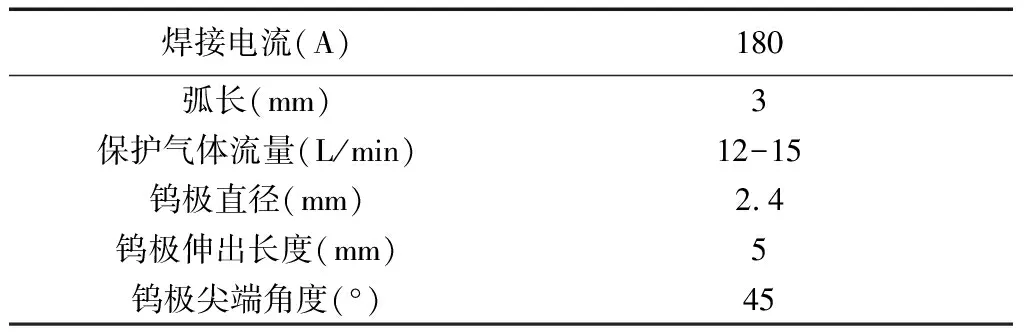

熱力管道焊縫受多種應(yīng)力的綜合作用,工作介質(zhì)的腐蝕、沖刷作用,在焊接缺陷處極易發(fā)生再次開(kāi)裂,孔狀裂紋背面應(yīng)盡量熔透,從而降低工作介質(zhì)對(duì)焊縫造成的負(fù)面影響,并提高連接強(qiáng)度。焊縫在熔透的前提下,無(wú)需通過(guò)大高度的焊腳提高焊縫的連接強(qiáng)度。活性TIG焊的特點(diǎn)在于可以成倍地增加焊接熔深,并可以保證較好的外觀成形。利用銷(xiāo)釘配合手工焊條電弧焊完成對(duì)孔狀裂紋的堵漏焊接,對(duì)原焊縫進(jìn)行打磨處理后,在原焊縫及周邊涂覆活性TIG焊活性劑,進(jìn)行一道增加焊接熔深的活性TIG焊,具體過(guò)程如圖4所示。施焊前,將焊機(jī)調(diào)至氬弧焊模式,采用直流正接法。活性TIG焊工藝參數(shù)調(diào)整中,焊接電流從100 A至180 A逐步調(diào)大,多次試驗(yàn)發(fā)現(xiàn),電流在180 A時(shí)焊接成形效果較好,基本可以將整個(gè)孔狀裂紋與銷(xiāo)釘間隙熔透。為了便于施焊,鎢極伸出長(zhǎng)度需要比正常焊接時(shí)略長(zhǎng),通過(guò)操作發(fā)現(xiàn)鎢極伸出長(zhǎng)度在5 mm時(shí)較好。焊接弧長(zhǎng)控制在3 mm左右。由于鎢極伸出長(zhǎng)度較長(zhǎng),為了更好地保護(hù)熔池,保護(hù)氣體流量在12-15 L/min之間,詳細(xì)焊接工藝參數(shù)如表2所示。

活性劑涂覆 活性TIG焊縫 背面形貌圖4 增加熔深活性TIG焊過(guò)程

表2 活性TIG焊工藝參數(shù)

從活性焊TIG焊焊縫外部成形可以看出,鋼筋銷(xiāo)釘進(jìn)一步熔化,熔化后的鐵水作為填充材料,隨著熔池的流動(dòng)形成新的熔深更大的焊縫,而焊縫表面變得更加鋪展,外觀成形良好。從背面成形可以看出,銷(xiāo)釘與孔裂紋之間的縫隙基本融合,在焊接收尾時(shí),由于環(huán)形焊縫頭尾相接,熱量集中較多,出現(xiàn)了輕微的鐵水下墜現(xiàn)象。經(jīng)過(guò)活性TIG焊增加熔合深度后,基本上實(shí)現(xiàn)了6 mm厚熱力管道孔狀裂紋的高質(zhì)量修復(fù)。最后將多余的鋼筋銷(xiāo)釘沿焊縫最高處用角磨機(jī)切割后,整個(gè)管道外表面相對(duì)平整,為后續(xù)維修保溫層、防護(hù)層的施工提供了極大的方便。

4 結(jié)論

熱力管道小尺寸孔狀裂紋是管道常見(jiàn)裂紋之一,銷(xiāo)釘法修復(fù)孔狀裂紋是熱力管道裂紋修復(fù)的常見(jiàn)方法,但由于方法自身存在一定的弊端,修復(fù)后的裂紋很難與銷(xiāo)釘完全熔合,在管道運(yùn)行過(guò)程中容易再次開(kāi)裂,所以這種方法是一種應(yīng)急的修復(fù)方式,往往需要在管道停止使用時(shí)進(jìn)行再次的返工修復(fù)。通過(guò)將活性TIG應(yīng)用到熱力管道孔狀裂紋的修復(fù)工藝中,增加了銷(xiāo)釘法修復(fù)熱力管道孔狀裂紋的可靠性,在適當(dāng)?shù)墓に噮?shù)和操作技巧支持下,對(duì)于壁厚小于等于6 mm的熱力管道孔裂紋與銷(xiāo)釘可完全熔合,極大地提高了修復(fù)質(zhì)量,無(wú)需再次返修,在一定程度上實(shí)現(xiàn)了高效修復(fù)目的。利用活性TIG焊修復(fù)熱力管道孔裂紋工藝參數(shù)的探索為該方法的進(jìn)一步研究與應(yīng)用提供些許經(jīng)驗(yàn)。