開關用不銹鋼彈簧片成型工藝斷裂的原因分析

屈永勝

摘要:電梯門系統的層門門鎖裝置,是電梯最基本、最重要也最核心的安全回路。門鎖電氣開關是對層門開關門動作進行控制的重要手段,電氣開關的使用壽命直接關系到電梯層門門鎖的安全使用。為找出電氣開關彈簧片斷裂失效的原因,通過斷口的宏觀檢查、影像測量儀的斷口微觀分析,光譜儀的基體材料化學成分分析,維氏硬度儀的硬度測試、金相分析、折彎工藝分析等多角度綜合分析。結果表明:冷變形導致的馬氏體組織相變和折彎內角過小是彈簧片斷裂的兩個主要原因,對斷裂的發生起到了促進作用。

關鍵詞:不銹鋼;彈簧片;斷裂;分析

前言:

彈簧片選用SUS301不銹鋼材質,作為電氣開關的核心部件,在實際的生產現場,有發現存在斷裂失效現象,使用壽命甚至低于普通碳鋼。本文通過對彈簧片斷口宏微觀、基材、硬度、金相、折彎工藝等對彈簧片的斷裂原因進行綜合分析,為預防此類故障的再發生提供借鑒,以避免此類失效再次發生。

一、分析過程與結果

(一)宏觀檢查分析

1.斷裂彈簧片拼接后宏觀檢查

(1)彈簧片整體表面光滑亮麗,無腐蝕;

(2)斷裂發生位置在折彎位置;

(3)斷口部位邊緣有明顯的模具折彎壓痕印,未見其他部位的磕碰、彎曲或明顯的塑性變形等異常現象;

(4)斷口邊緣及中心的斷裂面整體平整,不能看出和判斷此斷裂是否具有方向性;

(5)彈簧片的折彎方向和發紋方向成90o方向。

2.宏觀檢查結果分析

(1)根據產品圖紙可知,該位置有圓角R1,且折彎內角度為164o,不存在設計上的應力集中源;

(2)彈簧片的折彎方向和發紋方向成90o方向,折彎工藝設計合理,折彎方向不是導致彈簧片斷裂的原因;

(3)斷口邊緣有明顯的模具折彎壓痕印記,所以不排除模具沖壓時產生的應力集中導致的斷裂(一般為凸模角過小和廢料壓傷導致的應力集中)。

(二)微觀觀察分析

影像測量儀結果斷面分為2部分,一邊光滑,一邊粗糙,明顯且具有方向性,即從折彎外側面向折彎面斷裂,但并未發現明顯的斷裂中心源,可排除模具沖壓過程產生的應力集中導致的斷裂;且未發現明顯的微坑洞,可排除模具沖壓時的廢料壓傷產生的應力集中導致的斷裂;

(三)基材成分分析

此彈簧片各化學元素均符合國標的要求,Cr和Ni主要元素含量飽滿,P和S元素含量都不高。因此,從元素含量角度,化學成分不是該不銹鋼彈簧片發生斷裂的主要原因。

(四)硬度檢測分析

此SUS301彈簧片硬度要求值490~510HV,檢測結果分析,硬度值在材料允許的的圍內,數值略偏高。符合其工藝要求的硬度值,故硬度也不是發生斷裂的主要原因。

(五)金相分析(因缺少專業設備,此處只進行冷加工過程金相的理論分析)

相關研究表明301奧氏體不銹鋼的冷成型制造工藝中會產生奧氏體不銹鋼因加工硬化致使應力腐蝕敏感性升高而失效的問題,易形成應力腐蝕開裂甚至斷裂的發生。

此形變過程其實就是發生了馬氏體相變,對于亞穩態奧氏體不銹鋼,冷成形時,部分奧氏體會發生馬氏體轉變,以切邊方式在極短時間內發生無擴散的馬氏體相變。

化學成分和變形量是影響奧氏體穩定性的主要因子,化學成分越低越低或者變形量越大,材料穩定性就越差,即對應馬氏體相變量越大,彈簧片就越容易斷裂。因缺少專業設備限制,無法進行金相分析,保留此斷裂因素。

(六)折彎工藝分析

彈簧片斷裂發生位置為折彎線位置,而板材折彎是一個板材經歷彈性變形到彈-塑性變形直至產生永久塑性變形過程

1.板材折彎工藝使彎曲區域變薄

板材彎曲時,外層材料受到拉伸,內層材料受到壓縮,以應變中性層為界,外側區域受拉變薄,內側區域受壓增厚,變薄的區域大于內側增厚區域,使彎曲區域厚度變薄。

2.折彎模和折彎設備因素使彎曲區域變薄和馬氏體相變

板材彎曲區域的變薄除了正常的折彎工藝使得折彎區域變薄外,折彎模的設計(合模間隙、模具表面光潔度、鑲件平整度、孔位位置)和折彎設備參數(合模速度)也會進一步加劇彎曲區域的厚度變薄,甚至馬氏體相變。

3.板材折彎延伸率和折彎半徑的關系

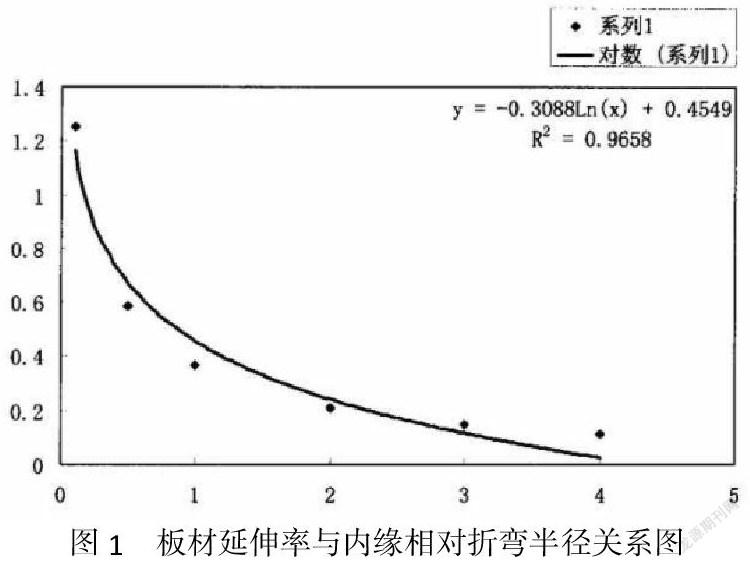

板材折彎延伸率大于板材材料自身允許的延伸率時,就會發生開裂甚至斷裂,研究發現板材的延伸率與板材內緣的相對折彎半徑之間存在一定的函數關系,如圖1所示:具體函數方程式為:

y=-0.3088ln(x)+0.4549

式中:y——板材的延伸率

X——板材內緣相對折彎半徑

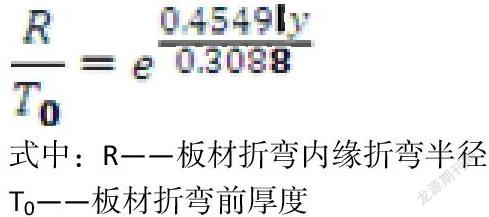

其中板材內緣相對折彎半徑=板材折彎內緣折彎半徑/板材折彎前厚度,經換算后,上述函數方程式可轉換為:

根據參數及上面計算結果,可以得出板材的極限變形程度,即最小折彎半徑。采用大于最小折彎半徑的半徑進行折彎,可以有效減少板材折彎時開裂斷裂的破壞,提高板材加工工藝水平。

二、結論

通過對彈簧片的斷口、基材成分、硬度、金相、折彎工藝等的分析,不難看出,冷變形導致的馬氏體組織相變和折彎內角半徑過小是導致彈簧片斷裂的2個主要原因,對斷裂的發生起到了促進作用。在實際彈簧片的成型工藝過程中,需注意調整合適的上下模合模間隙和合理的沖壓速度,同時避免模板鑲塊的干涉(含鋁孔),減少馬氏體組織相變的發生;采用大于最小彎曲半徑的加工工藝,減小板材的變形量。

參考文獻:

[1] 陳祥風,馬正偉,張椰陽.301奧氏體不銹鋼冷拔變形斷裂原因分析.中國重型裝備,2016(2):52~54,57

[2] GB/T3280-2015,不銹鋼冷軋鋼板和鋼帶

[3] GB/T20878-2007,不銹鋼和耐熱鋼牌號及化學成分

[4] 史停停,張鳳珍,張曉峰.板材折彎件開裂原因理論分析.昆鋼科技,2017(3):11~14,44

寧波力隆機電股份有限公司 315806