柴油機不同結構后處理系統試驗研究

鄭歡歡 劉屹

摘要:為了研究SCR催化劑載體之間的間隙和出口段的優化對整個催化器性能以及渦后參數的影響,進行了對比試驗。結果表明:SCR催化劑載體之間的間隙對催化器的性能沒有影響,出口端的優化可以降低SCR催化器壓差約4.0kPa,但是對DOC壓差和DPF壓差影響不大;不同結構參數的催化器對廢氣量和渦后溫度是沒有影響的,但是催化器背壓越大的渦后壓力也較大。

Abstract: In order to study the effect of the optimization of the gap between the SCR catalyst carriers and the outlet section on the performance of the entire catalytic converter and the post-vortex parameters, comparative experiments were carried out. The results show that the gap between the SCR catalyst carrier has no effect on the performance of the catalyst. The optimization of the outlet end can reduce the pressure difference of the SCR catalyst by about 4.0kPa, but has little effect on the DOC pressure difference and the DPF pressure difference; catalysis with different structural parameters The vortex filter has no effect on the exhaust gas volume and the post-vortex temperature, but the higher the back pressure of the catalyst, the higher the post-vortex pressure.

關鍵詞:柴油機;載體間隙;壓差

Key words: diesel engine;carrier clearance;pressure difference

中圖分類號:TK421.5? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)06-0008-02

0? 引言

柴油機因具有其獨特的優勢廣泛運用,然而柴油機尾氣中污染物對環境具有危害極大[1]。柴油機的發展始終圍繞著節能與環保,隨著排放法規的日益嚴格,僅僅依靠優化缸內燃燒過程已經不能滿足排放標準了,需要輔以后處理系統[2]。

針對不同的重型柴油機的目前市場有不同結構的后處理系統,本文主要的針對U型后處理系統展開的研究。已有研究表明,不同的結構參數對催化器的性能影響很大,通過更改SCR催化器內部催化劑的不同結構,探究性能較好的結構[3]。通過對廢氣量、渦后的壓力以及各個催化器的背壓的區別,進行分析討論得出結論,希望通過此次試驗,為以后的U型催化器的繼續開發提供試驗的依據。

1? 試驗驗證

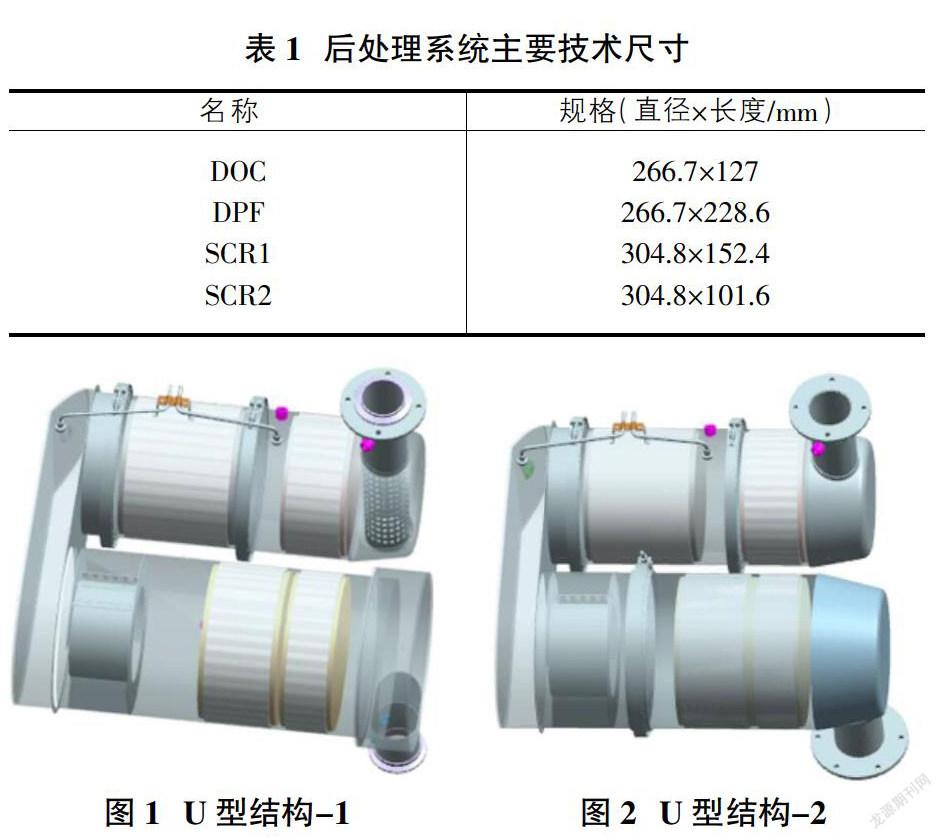

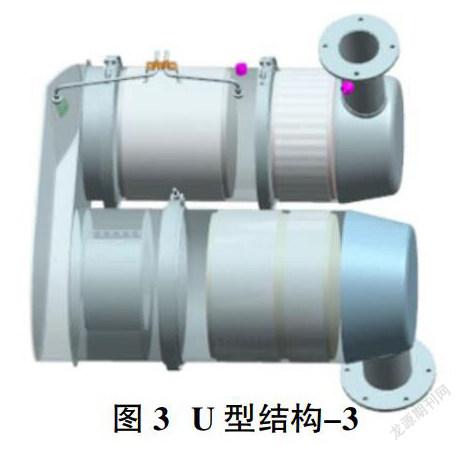

文章圍繞DDi75型重型柴油機的不同結構后處理系統而展開的試驗研究,主要探究的是SCR催化器相互之間是否有間隙以及出口端的優化是否對后處理系統的性能產生一定的影響。后處理系統的具體尺寸見表1所列,三種U型后處理系統的尺寸是相同的。三種不同結構的U型催化器的結構如圖1、圖2及圖3所示。其中圖1的U型結構中SCR載體有20mm的間隙,圖2中SCR載體有20mm的間隙,還有就是對出氣端進行優化了,圖3中SCR載體無間隙,只是對出氣端進行優化了。對比可以發現:圖1和圖2的區別就是對出氣端的優化,SCR載體之間保持了20mm的間隙,圖2和圖3的區別就是對出氣端優化了,但是SCR載體之間沒有間隙。

試驗在一臺排量為7.52L的增壓中冷,電控高壓共軌缸內直噴柴油機上進行,試驗采用設備及其技術參數見表2所列[4]。在發動機試驗臺架進行了對比試驗。試驗過程中,我們以轉速為自變量,通過調整轉速和負荷,利用測量設備得到數據,在此過程中要保持三個不同結構的催化器在相同的工況點下進行試驗。這樣得到的數據才有可靠性和對比性。

2? 實驗結果及分析

2.1 不同結構對背壓的影響

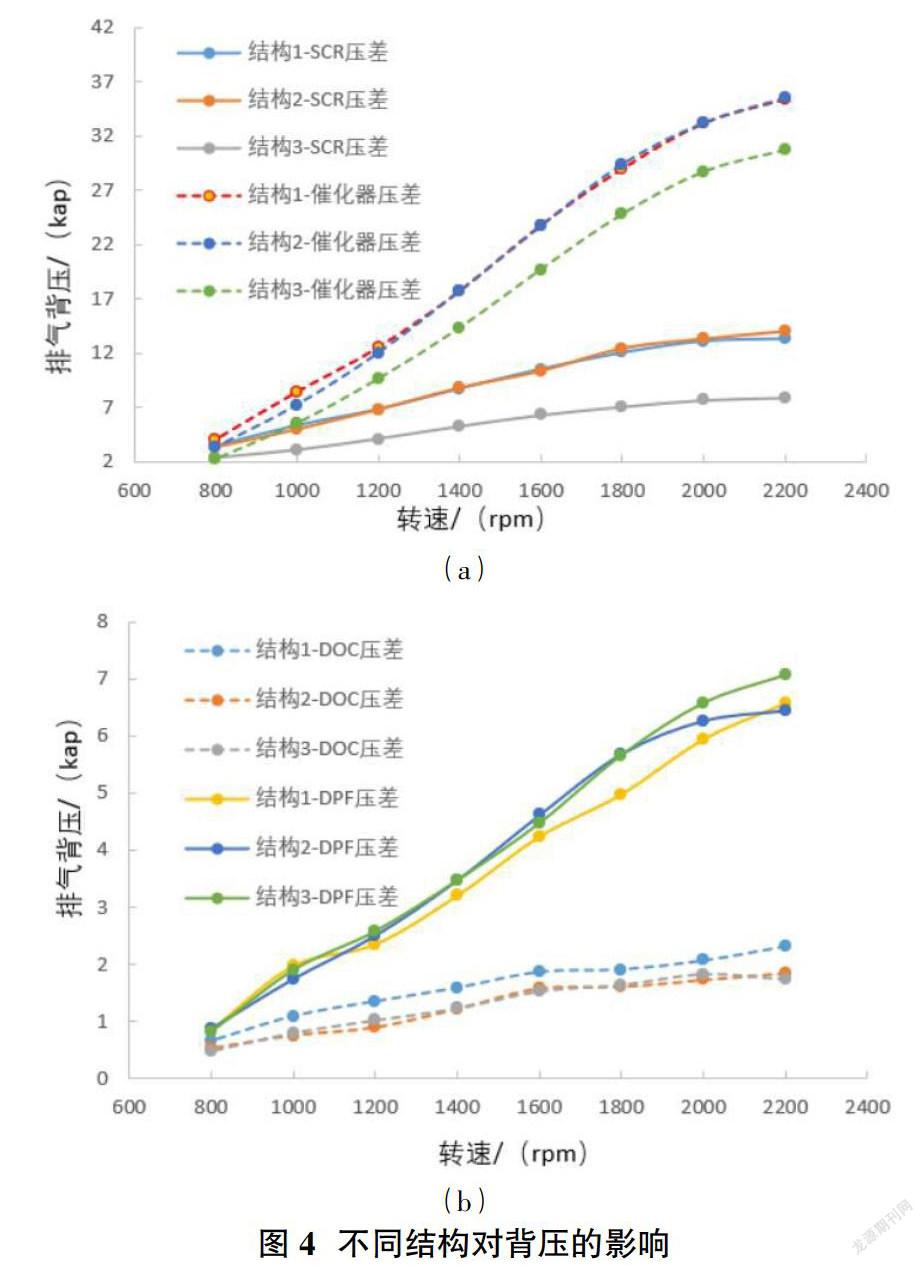

結構參數的改變會對催化器的背壓造成一定的影響,背壓過大會造成排氣的不通順進一步會使發動機的性能惡化[5]。本文對SCR載體20mm間隙以及出氣端的優化為研究對象,分析對DOC壓差、DPF壓差、SCR的壓差、以及整個催化器的壓差的影響從而得出結論。從圖4(a)可以看出結構3的SCR壓差和整個催化器壓差是三個催化器中最低,其中結構3的整個催化器的壓差比其他結構的壓差大約減少了3.7kPa,結構3的SCR催化器的壓差比其他結構的壓差大約減4.0kPa,尤其到高轉速的時候壓差差距更加明顯。結構1和結構2的SCR壓差和整個催化器壓差是最高的,在高轉數的情況下, 已經達到13.0kPa,這比結構3的要高出4.0kPa壓差。這就說明了SCR載體是否有間隙對壓差幾乎沒有什么影響的,反而對出氣端進行優化會降低一定的壓差,對于后續的催化器性能的優化可以對出氣端進行流場分析[6]。從圖4(b)可以看出不同的結構參數對DPF壓差和DOC壓差影響不大。這是因為只是更改SCR的載體間隙和出氣端優化。

2.2 不同結構對背壓的影響

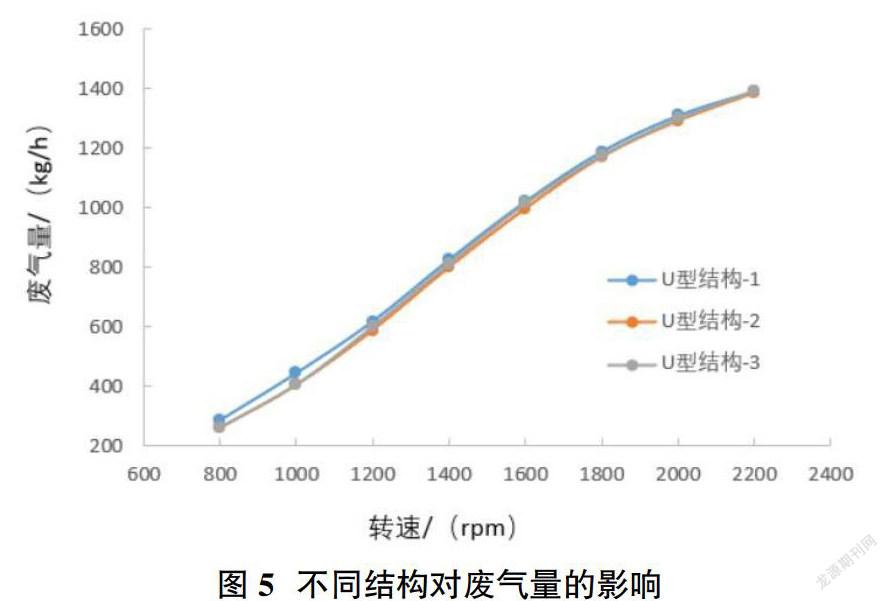

從圖5可以看出無論是對出氣端的優化以及SCR載體保持20mm的間隙都對廢氣量影響不大,但是在低轉速的時候U型結構-1的廢氣量稍微比其他兩種類型的結構高一些,很可能是因為結構1的催化器出氣端沒有被優化,在狹窄的SCR催化器的通過中導致一些廢氣量的增加。

2.3 不同結構對渦后參數的影響

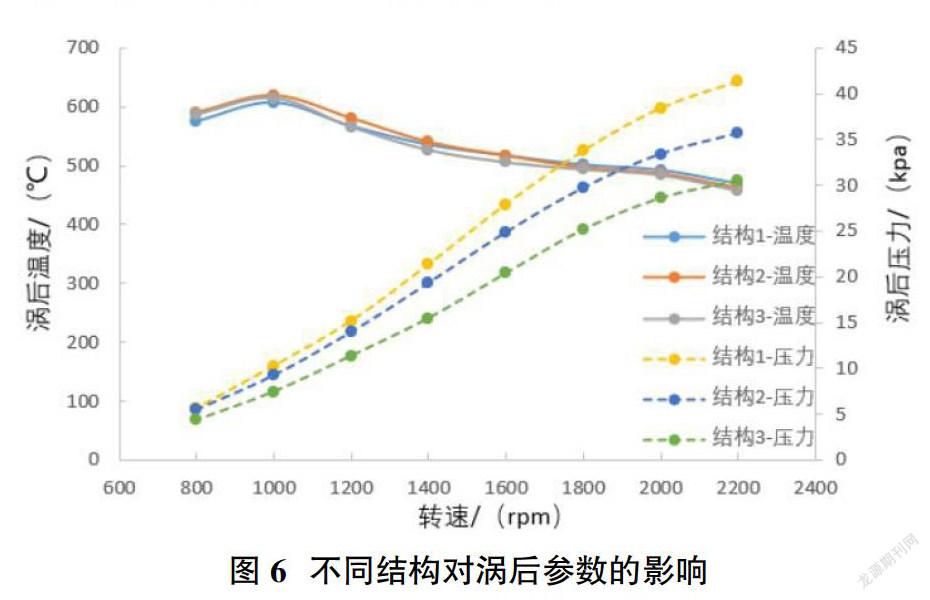

不同的結構參數的改變不光有對背壓的影響,還有就是對渦輪的壓力和溫度的影響[7]。從圖6可以看出,不同結構的催化器對渦后溫度幾乎沒有影響,但是對渦后壓力影響較大,可以看出結構1壓力最大,其次是結構2,最后才是結構3,這是因為在一定的轉速情況下,催化器的背壓越大會造成發動機排氣的不順暢,進而造成了渦后壓力較大。

3? 結論

①SCR催化器載體件的間隙對催化器壓差沒有影響,對出氣端的優化可以降低約4.0kPa的壓差。②不同結構的結構對廢氣量和渦后溫度幾乎沒影響,但是催化器背壓越大會造成渦后壓力較大。

參考文獻:

[1]錢葉劍.汽車構造[M].合肥:合肥工業大學出版社,2011:18-19.

[2]王謙,劉倩,羅晶,等.柴油機Urea-SCR排氣管路CFD優化與NOX排放分析[J].內燃機學報,2009(6):523-528.

[3]張傳霞.柴油機SCR技術NOX轉化效率影響因素及催化劑溫度特性研究[D].北京:北京工業大學,2016.

[4]辛喆,張寅,王順喜,等.柴油機Urea-SCR催化器轉化效率影響因素研究[J].農業機械學報,2011,42(9):30-34.

[5]王謙,張鐸,王靜,等.車用柴油機Urea-SCR系統數值分析與參數優化[J].內燃機學報,2013(4):343-348.

[6]陳韜,謝輝,高國有,等.柴油機DOC+SCR系統NOX轉化效率影響因素研究[J].汽車工程學報,2017,7(5):321-326.

[7]張凱.固態銨SCR系統的氨分布特性及NOX轉化效率研究[D].長春:吉林大學,2015.