溫拌與熱拌SMA瀝青混合料路用性能的對比研究

滿耐

摘要:從壓實性能、高溫性能、低溫性能、疲勞性能、水穩定性能、剪切性能及老化性能等方面對熱拌和溫拌SMA瀝青混合料進行路用性能對比分析。結果表明:在降低施工溫度節能環保的情況下,熱拌和溫拌SMA瀝青混合料的路用性能相當。

關鍵詞:溫拌SMA瀝青混合料;壓實性能;疲勞性能;剪切性能;老化性能

傳統熱拌瀝青混合料(Hot mix asphalt,縮寫HMA),降溫速率快,難以保證瀝青混合料的壓實,施工質量難以保障。

溫拌(Warm mix asphalt,縮寫WMA)技術具有節能環保、適宜低溫施工等優點,且施工方法與熱拌瀝青混合料基本一致,獲得了世界各國的廣泛關注。溫拌瀝青的各項技術性能也在逐漸提高,國內外的相關研究成果均表明:WMA整體性能優于普通瀝青混合料,高溫性能尤為明顯。

考慮到熱拌(HMA)SMA瀝青混合料瀝青膠結料含量高、粘度大,低溫季節施工難度大,而WMA不僅具有良好的保溫性能,且具有良好的施工和易性,能保證SMA瀝青混合料的充分壓實,有效防止生產過程中瀝青的老化,提高瀝青混合料耐久性;WMA還具有節約能源、造價相對較低的特點。

為此筆者開展溫拌SMA-13瀝青混合料(WMASMA-13)路用性能的評價分析,其中根據已有研究成果,選用摻加3%SAK(固體有機溫拌劑)具有良好的路用性能。

1 溫拌SMA瀝青混合料的配合比設計

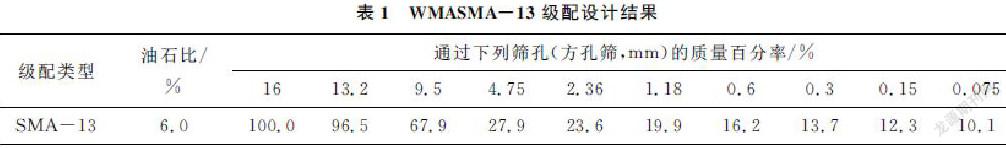

目前國內外尚無針對WMA的設計方法,WMA采用與HMA相一致的配合比,然后對WMA進行體積性質驗證,其中HMA的成型溫度為160℃,WMA的成型溫度為140℃,最終確定的SMA-13的級配設計結果見表1。

2 壓實性能

通過分析瀝青混合料旋轉壓實曲線的特征,借助HUSSIAN UBZHIA等人提出的能量指數概念,對溫拌SMA瀝青混合料的壓實性能進行分析。施工過程中的壓實能量指數CEI(Construction Energy Index)是指混合料在鋪筑過程中,使其壓實到一指定的密實度時,攤鋪機和壓路機所做的功。密實能量指數TDI為路面在密實度為93%水平下開放交通,由密實度93%~98%時交通荷載對瀝青混合料的壓密作用。

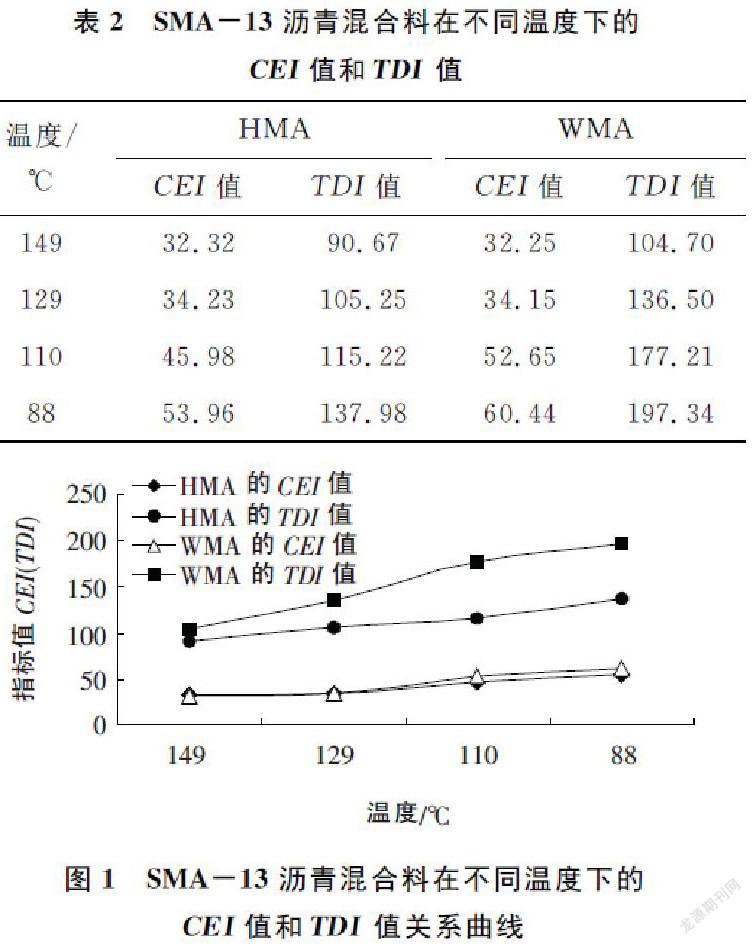

根據混合料旋轉壓實曲線,分別計算SMA-13的CEI值和TDI值,見表2,并繪制混合料在不同溫度下的CEI值和TDI值關系曲線,見圖1。

由圖1可知:

(1)隨著溫度的降低,CEI值和TDI值逐漸增大,但CEI值增長的幅度比TDI值增長幅度要小。

(2)WMASMA-13的CEI值在129、149℃時比同級配的HMA要小,超過125℃時,WMA的CEI值要小于HMA的CEI值,說明WMASMA-13在低于正常施工溫度10~25℃時可改善混合料的壓實性能,表明在達到相同壓實度93%,WMA可以減少壓實功。對于SBS改性瀝青,溫度很高或降低過多,并不能達到最佳壓實效果,原因是SBS改性瀝青粘度很高,在較高或較低的溫度下即使添加溫拌改性劑也達不到所需的空隙率。

(3)對于TDI值,WMA都要大于同級配的HMA,說明WMA在交通荷載下可以更好地抵抗壓密的能力,即抵抗永久變形的能力,充分說明WMA抗車轍性能良好。

(4)可初步確定WMASMA-13在壓實溫度為130~140℃下達到最佳壓實性能。

3 高溫性能

瀝青混合料抗車轍性能是瀝青混合料高溫性能的重要指標,采用60℃車轍試驗,以動穩定度(次/mm)來表示,試驗結果列于表3。

由表3可以看出,WMA的動穩定度均滿足規范要求,且與熱拌SMA的動穩定度相差不大。

4 低溫性能

試驗起始溫度為20℃,溫度下降速率-30℃/h,試件尺寸為220mm×40mm×40mm(試件成型溫度均為60℃),試件類型有SMA-13、WMASMA-13,試驗結果如表4和圖2所示。

由表4和圖2可知,WMASMA-13破斷強度略有降低,破斷溫度和轉折點溫度略有提高,溫度曲線斜率略降低。表明WMASMA-13的低溫性能略有降低,但降低幅度不大。

5 疲勞性能

采用UTM試驗機進行間接拉伸(劈裂疲勞)試驗,采用應力控制的試驗方法對WMA和HMA兩種瀝青混合料的疲勞性能進行對比分析。控制應力加載模式是在重復加載過程中保持試件所受的應力不變,重復加載使得試件內產生疲勞損傷而出現微觀裂縫,混合料的勁度模量會在重復加載的過程中逐漸降低,因而,導致試件內產生的拉應變隨著作用次數的增加而增大。通常都以試件出現斷裂定義為疲勞破壞,而Van Dijk和Bonnuare等以拉應變增大到初始應變的2倍(即勁度模量下降為初始勁度模量的一半)時的狀態定義為疲勞破壞。

馬歇爾試件成型溫度分別采用140℃和160℃。首先進行15℃的劈裂強度試驗,然后進行疲勞試驗,試驗結果見表5~7。

由試驗結果可以看出,隨著應力比的增大,瀝青混合料的疲勞壽命逐漸減小;相同應力比時,兩種瀝青混合料的疲勞壽命存在較大差異,具體分析如下:

(1)熱拌瀝青混合料在應力比0.35的荷載作用17280次后,試件未破壞(由于試驗條件所限,荷載作用17280次后即停止試驗);WMA在該應力比荷載作用10176次后,試件破壞。

(2)在應力比0.40的荷載作用下,兩種瀝青混合料的疲勞壽命具有明顯差別,HMA的疲勞性能優于WMA。

(3)而在應力比0.45的荷載作用下,兩種瀝青混合料的疲勞性能差別較小。

(4)疲勞試驗結果表明:當荷載較小時,HMA的疲勞性能優于WMA;而當荷載增大到一定程度時,兩種瀝青混合料的疲勞性能基本相當。

6 水穩定性能

采用浸水馬歇爾試驗和凍融劈裂試驗評價混合料的水穩定性,HMA和WMA的成型溫度分別為160℃和140℃,試驗結果均滿足規范要求,且結果相差較小。

7 剪切性能

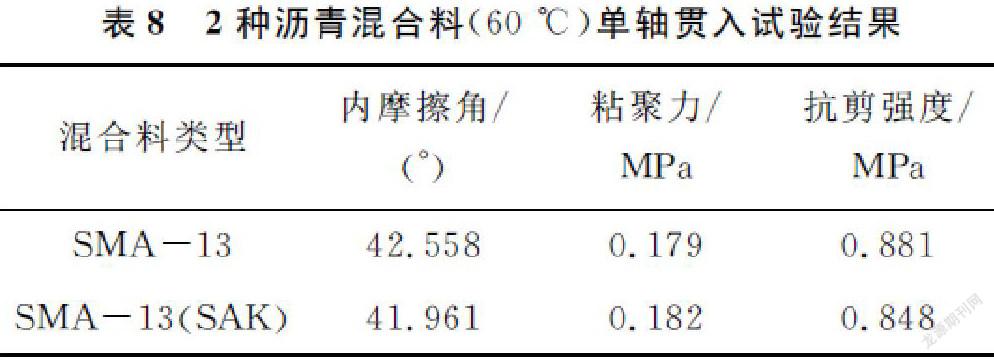

該試驗是在試件上通過一個鋼壓頭進行加壓,壓頭的直徑r小于試件的直徑R,利用r/R來表示兩個物體直徑的比值。首先可以將路面模型簡化為一定尺寸的圓柱體,其上施加一定的荷載,當r/R比值足夠小,則其受力狀態應與路面的較為一致;因此,采用單軸貫入試驗方法評價瀝青混合料的抗剪強度是合理的,一方面其受力模式與路面一致;另一方面其試驗方法易操作,設備簡單,適合工程應用。

貫入試驗條件為:1)加載速率:1mm/min;2)試驗溫度:試件在60℃條件下保溫6h,然后在60℃控溫箱里進行試驗;3)壓頭尺寸:28.5mm;4)加載波形:直線波;5)試件直徑×高度=100mm×100mm。

按照上述試驗方法,在60℃溫度條件下,分別對SMA-13、WMASMA-13兩種瀝青混合料,進行無側限抗壓與單軸貫入試驗,每組試件3~6個,試驗結果見表8。

由表8可以看出,WMASMA-13內摩擦角減小,粘聚力增加,抗剪強度略有減小。表明WMASMA-13抗剪性能略有降低。

8 老化性能

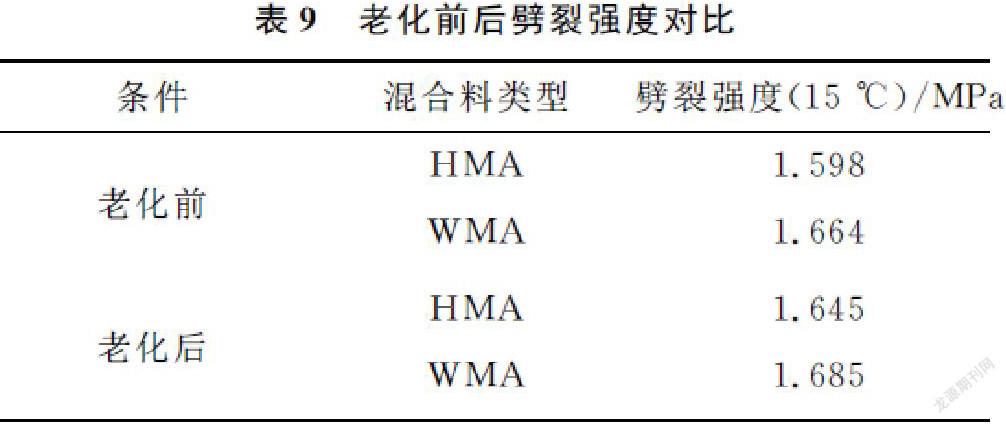

參照文獻[6]中T0734熱拌瀝青混合料老化試驗方法,為有效對比兩種混合料的老化性能,采用相同的老化溫度[(135±1)℃]和老化時間(4h±5min)對兩種瀝青混合料熱拌SMA-13、WMASMA-13進行短期老化,然后做劈裂試驗,并與未老化的瀝青混合料進行對比分析。老化前后兩種瀝青混合料的劈裂試驗結果見表9。

從表9可以看出,老化前WMA劈裂強度比HMA提高,主要是由于加入溫拌劑后瀝青的粘度增大,混合料的粘聚力提高,故劈裂強度提高;老化后兩種瀝青混合料的劈裂強度較老化前均提高,其主要原因仍是老化后瀝青的粘度增大。試驗結果也表明:摻加溫拌劑后并未使瀝青混合料的抗老化性能降低。

9 結論

(1)采用密實度能量指數CEI和TDI研究溫拌瀝青混合料的壓實性能,結果表明:WMASMA-13在130~140℃達到最佳壓實效果,且壓實溫度和壓實次數對混合料的壓實性能具有顯著的影響。

(2)WMASMA-13與HMA高溫性能相差不大,而低溫性能略有降低。

(3)疲勞試驗結果表明:當荷載較小時,HMA的疲勞性能優于WMA;而當荷載增大到一定程度時,兩種瀝青混合料的疲勞性能基本相當。

(4)通過浸水馬歇爾試驗和凍融劈裂試驗可知:WMA水穩定性能與HMA相比略有降低,但均滿足規范的相關技術要求。

(5)WMASMA-13與HMA的抗剪性能相當。

(6)通過對老化前后兩種瀝青混合料(SMA-13、WMASMA-13)劈裂強度的對比分析,得出老化后瀝青混合料的劈裂強度均有提高。試驗結果也表明:摻加溫拌劑后并未使瀝青混合料的抗老化性能降低。

揚州潤揚路面工程有限公司 江蘇 揚州 225000